液压破碎锤系统的联合仿真

2013-03-21杨国平王聪王亮

杨国平,王聪,王亮

(上海工程技术大学汽车工程学院,上海201620)

在基于多体系统动力学软件ADAMS/Controls模块的联合仿真中,MATLAB以其强大的计算和可视化编程功能以及极高的编程效率,迅速成为从事科学研究和工程设计不可缺少的软件;ADAMS软件具有十分强大的运动学和动力学分析功能,为工程领域用户提供了强大的建模、仿真环境,使用户能够对各种机械系统进行建模、仿真及分析;而把ADAMS 和MATLAB 联合起来仿真,可以将机械系统与控制设计仿真分析有机地连接起来,实现机电一体化的联合分析。

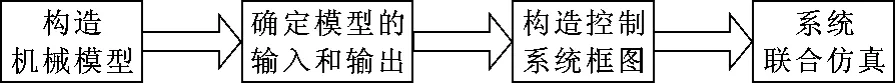

联合仿真流程图如图1所示。

图1 联合仿真流程图

1 联合仿真概述

1.1 联合仿真技术的实现过程及关键问题的研究

(1)建立机械系统模型

可以在ADAMS/View 下直接建立机械系统模型,也可以输入外部建立好的模型。

(2)确定ADAMS的输入与输出变量

确定输入与输出变量后,可以在ADAMS 和控制软件之间形成一个闭合回路。

(3)在MATLAB 中建立起控制系统模型

建立起控制系统模型后,将其与ADAMS的机械系统模型联接起来。

(4)仿真模型

可以使用交换式或批处理方式仿真机械系统和控制系统在一起的模型。

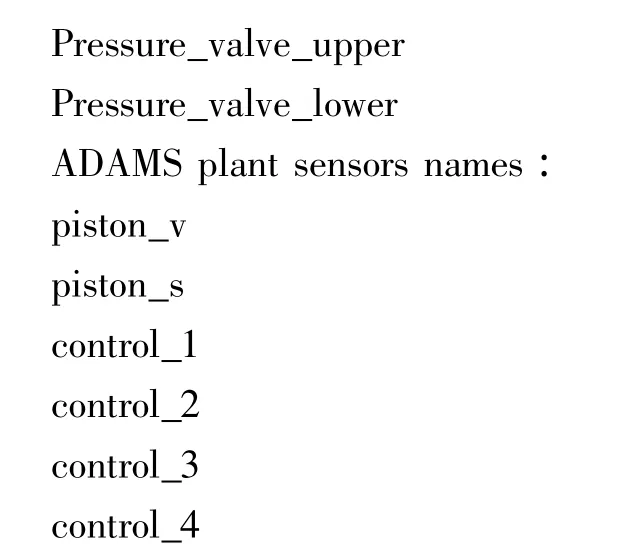

基于ADAMS/Control模块的联合仿真系统框图2如下。

图2 联合仿真系统框图

在进行联合仿真的过程中,常常因为没有设置正确的路径,找不到所需要的文件而遇到仿真失败的错误提示。联合仿真中,ADAMS/Control模块生成.dll、.cmd、.m文件,把文件全部拷到MATLAB的当前工作目录下,经过这样设置,一般就不会再出现仿真失败的错误提示。

2 基于ADAMS 和MATLAB的联合仿真

2.1 联合仿真通信联系的建立

在进行联合仿真之前,首先要在ADAMS 和MATLAB 两个软件之间建立起通信联系。首先,将ADAMS软件所生成的“hammer _ test.m”文件、“hammer_test.cmd”文件、“hammer_test.acf”文件和“hammer_test.adm”文件导入到MATLAB 当前的工作目录下,然后启动MATLAB软件,在MATLAB 调出ADAMS 子系统模型,具体步骤如下:

(1)在MATLAB的命令提示符下键入:hammer_ test,然后回车,MATLAB系统会自动调用ADAMS软件所设置的输入和输出变量。响应如下:

(2)在命令提示符下键入who,然后回车,MATLAB 命令窗口如图3所示。

图3 Matlab 命令窗口

MATLAB系统显示ADAMS软件中定义的变量列表,选择其中任意变量名可进行检验。

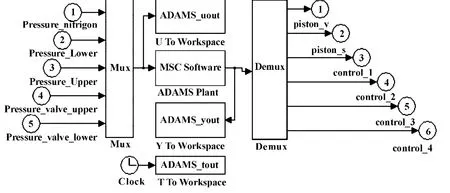

双击图4所示ADAMS_sub模块,便可以清楚地看到其内部的具体组成,如图5所示。

图4 ADMAS 控制模版

图5 ADMAS 子模板

2.2 建立Simulink 环境下液压破碎锤系统的控制模型

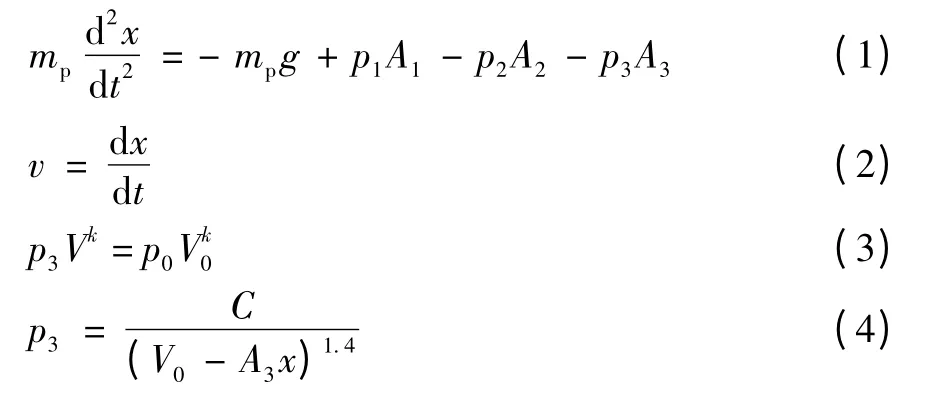

2.2.1 液压破碎锤运动微分方程

一个仿真模型应能尽量全面反映被仿真对象的实际物理过程。但要完全做到不“失真”是不可能的,为此必须建立一些适当的假设条件。这里假设:

(1)泵的供油量及系统压力恒定,回油被压为定值,阀芯和活塞的运动对压力没有影响。(2)换向阀阀芯的运动状态变化按开关量考虑。(3)流体的黏度不受压力影响并且机器工作过程中的温度处处一致。

(4)除进油胶管外,其他构件都视为不变形的绝对刚体。

(5)油液中压力波的传递时间忽略不计,大部分情况下忽略油液的质量,流动为不可压缩流体的层流。

(6)活塞与液压缸、换向阀芯与阀箱的机械摩擦阻力、密封圈的阻力和黏性阻力均为零。

(7)活塞运动过程中氮气室中气体不与外界发生热交换。

根据上述假设条件及物体运动所必须遵守的牛顿第二定律、流体连续性原理、气体状态方程,可以列出破碎锤冲击机构运动的基本微分方程组,即得到活塞和阀芯的运动微分方程。

液压冲击器结构示意图见图6。

(1)活塞回程加速阶段

图6 液压冲击器结构示意图

活塞制动和冲程阶段:

式中:mp为活塞质量,kg;

x为活塞位移,m;

v为活塞运动速度,m/s;

A1、A2、A3分别为活塞前后腔和氮气室有效作用面积,m2;

p1、p2、p3分别为活塞前后腔和氮气室压力,Pa;

V为绝热膨胀时的氮气容积,m3;

V0为原始氮气容积,m3;

p0为氮气室充气压力,Pa;

k为气体多变指数,这里取k=1.4。

(2)阀芯回程换向阶段

阀芯冲程换向阶段:

式中:mv为阀芯质量,kg;

x为阀芯位移,m;

v为阀芯运动速度,m/s;

A4、A5分别为换向阀前后腔有效作用面积,m2;

p4、p5分别为换向阀前后腔压力,Pa。

(3)活塞和阀芯运动状态的划分

状态A:阀在下止点,活塞回程加速。

状态B:活塞下端面越过信号口,阀回程换向,活塞继续回程加速。

状态C:阀孔接通高压管路,活塞回程减速运动。

状态D:阀继续回程换向,活塞继续回程制动。状态E:阀到达上止点,活塞继续回程制动。

状态F:阀不动作,活塞冲程加速。

状态G:活塞上端面越过信号口,阀冲程换向,活塞继续加速。

状态H:阀孔接通回油管路,活塞冲程制动。

状态I:阀到达下止点,活塞撞击钎杆,活塞冲击钎杆后进入下一个循环。

根据上面的分析,列出活塞和阀芯的运动状态判别式如表1所示。

表1 活塞、阀芯各运动状态判别式

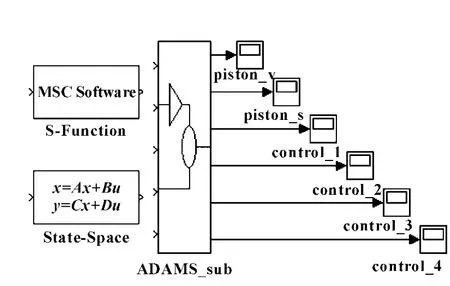

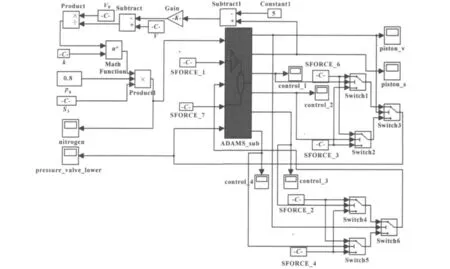

2.2.2 搭建控制系统模型

根据上文对液压破碎锤运动状态的分析,将活塞和阀芯的关联运动细分为9个步骤,并用判别式将整个运动过程划分为6个状态过程,针对各个状态的运动特征,在MATLA/Simulink 中建立基于开关控制的液压破碎锤的仿真模型,如图7所示。图7中的ADAMS_sub模块即为ADAMS 子系统模块。

图7 ADAMS 和MATLAB 联合仿真模型

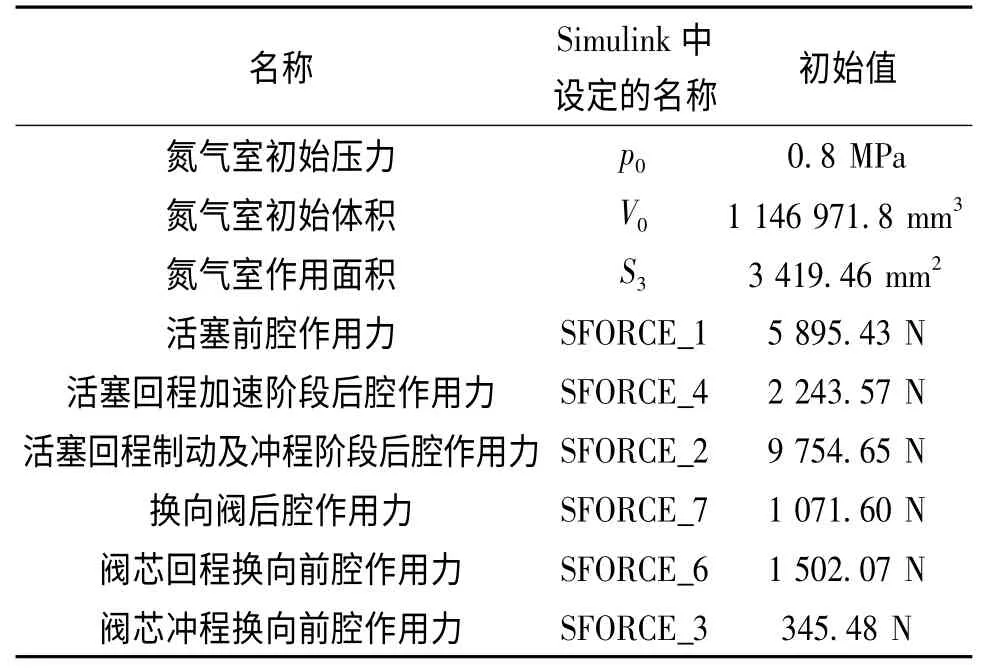

进行联合仿真前,须先将模型初始化。这些初始化参数需要根据厂家提供的基本参数或按某些规则、经验给出。液压破碎锤的联合仿真系统输入的参数是压力,输出参数是活塞与阀芯的速度、位移及加速度。这些参数设定如表2所示。

表2 初始值的设定表

2.2.3 设置仿真参数

(1)在ADAMS_sub 子模块中,双击Msc Software模块,弹出参数设置对话框,在Output Files Prefix 栏输入“hammer_test”,名字用单引号括起来。ADAMS/Controls 用包含改名字的3种文件格式来保存仿真结果,如表3所示。

表3 仿真结果文件类型

(2)在Block Parameters:ADAMS Plant 对话框Communication Interval 栏中的数值表示ADAMS/View仿真的实际步长,应大于或等于MATLAB 最大仿真步长,否则联合仿真时可能出现警告信息。在此设置ADAMS的仿真步长为0.001,所以在后面Simulink Parameters 对话框设置的最大步长应该小于0.001。

为了实时动态显示仿真动画,在Animation 下拉表中选择Interactive模式。若选取Batch模式,可不用打开ADAMS/View程序也能执行联合仿真,但此时只能通过MATLAB仿真框图中的示波器观察输出结果的变化情况。

(3)运行模型仿真

在MATLAB Simulink 窗口选择Simulation 菜单下的Configuration Parameters 菜单项,弹出Configuration Parameters 对话框。

首先,设置仿真时间,及设置Start Time为0.0,设置Stop Time为0.15;然后,在Solver Options 选项组中,选择Type为Variable-step,此处的Simulink仿真的最大步长应该小于ADAMS的仿真步长,此处取0.000 5;最后,求解函数的选择,因为文中研究的液压冲击器属于刚性系统,所以采用ode15s (stiff/NDF),ode15s是一个多步骤指令,是以数值微分方程(NDFs)为基础的可变顺序指令。可选择向后微分方程BDFs (或称为Gear法)。至此即完成参数仿真的设置。

2.3 仿真结果分析

联合仿真结束后,得到活塞和阀芯的运动规律曲线,以此作为分析液压破碎锤系统运动特性的依据。为了更好、更便利地处理、分析数据,将通过两个软件分别输出仿真结果。

(1)在MATLAB 中获取仿真结果

系统仿真完成后,利用MATLAB的绘图命令,给出ADAMS_uout的仿真结果,ADAMS_uout数据隐含在ADAMS_sub模块中。

在MATLAB 提示符下输入:

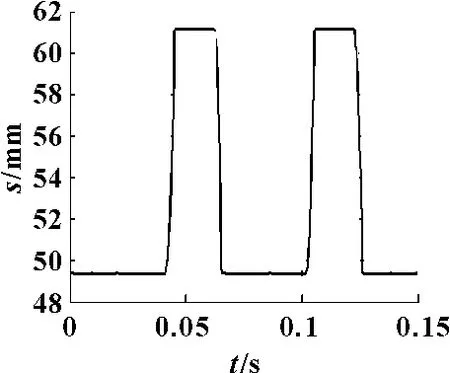

Plot(ADAMS_tout,ADAMS_uout)得到活塞和阀芯的运动规律曲线如图8—13所示。

图8 活塞位移

图9 阀芯位移

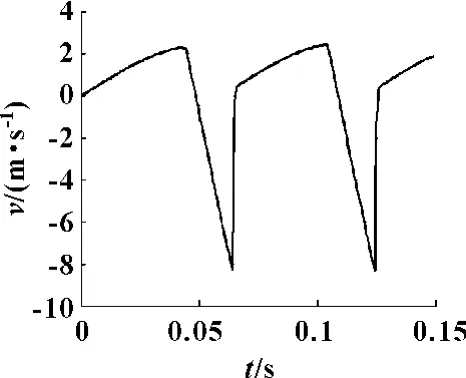

图10 活塞速度

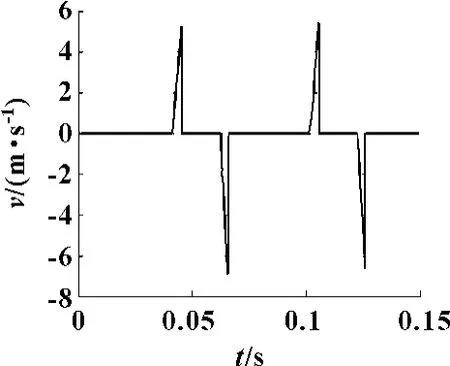

图11 阀芯速度

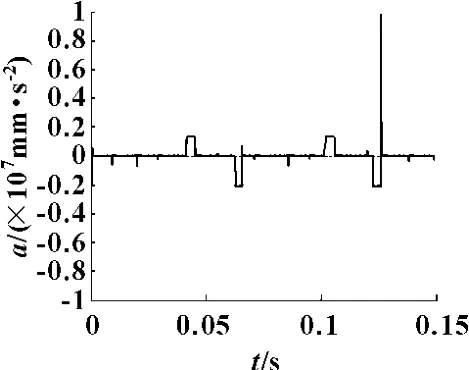

图12 活塞加速度

图13 阀芯加速度

(2)ADMAS/PostProcessor 中的仿真结果分析

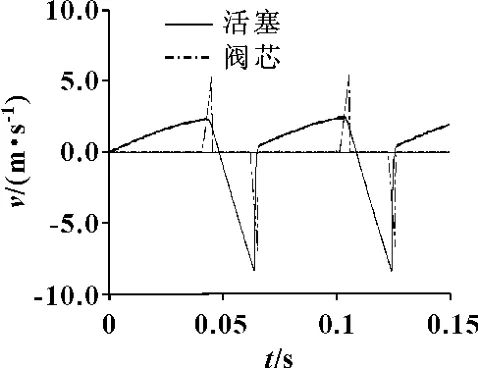

作者将联合仿真生成的数据——仿真结果文件(.res)、要求文件(.req)和图形文件(.gra)运用ADAMS的后处理模块PostProcessor 进行分析。液压破碎锤活塞和阀芯的动力学仿真结果如图14—16所示。

图14 活塞和阀芯的位移曲线

图15 活塞和阀芯的速度曲线

图16 活塞和阀芯的加速度曲线

由图14可以看出:活塞的行程为s1=71.07 mm,阀芯的行程s2=12 mm,整个运动过程比较平稳,一直保持在一个恒定的范围内。

由图15可以看出:活塞碰撞时的速度为v=8.37 m/s,由末速度法可以算出系统此时的冲击能为463.48 J,与东空公司通过AEM的应力波法得到的454.7 J的试验结果相比,误差为1.93%,误差较小。当活塞撞击钎杆的那一瞬间,活塞的反弹速度很小,一方面说明,碰撞时的能量传递效果好,大部分能量都传递给钎杆用来打击物体;另一方面,活塞回弹速度小可以减小对挖掘机的冲击。

从图15还可以看出:阀芯的换向时间只有0.004 s,而最大速度达到5.75 m/s,所以阀芯的换向冲击还很大。活塞后腔的压力是通过换向阀周围的4个中心口分别与高压管路、回油管路的结合来控制的,因为换向时间极短,所以作者在Simulink 中建立的液压破碎锤控制系统中采用开关控制。

在图16看出:过高的加速度使阀芯在换向过程中会跟换向阀箱有激烈碰撞。所以液压破碎锤系统在保证钎杆和活塞强度的同时,也要确保换向阀箱和换向阀芯的强度从而提高机器的使用寿命和精度。

仿真数据与官方数据对比见表4,各项输出参数均在合理范围内,说明液压破碎锤的虚拟样机模型在一定程度上还是真实反映实际的运动状态,输出的各项参数有一定的参考价值。

表4 数据对比表

从两组数据对比来看:原虚拟样机的输出运动参数还有很大提升空间,冲击能有优化的可能,仿真得出的冲击能之所以比说明书上提供的值大,主要是因为仿真是建立在一些假设条件下:系统压力、流量恒定;不考虑氮气与空气的热量交换;认为运动部件之间摩擦阻力和黏性阻力为零。把这些因素考虑进来,仿真结果应该更加接近实际值。

3 结论

通过对液压破碎锤系统运动规律的分析,在一定假设条件下,建立了活塞和阀芯运动过程的数学模型,同时对活塞和阀芯的运动状态进行了划分,通过MATLAB 和ADMAS 两大仿真软件对以东空4M型液压破碎锤的结构参数为基础建立的虚拟样机进行联合仿真,得到的各项参数与厂家提供的数据相近,从理论上验证了在一定假设条件下的液压破碎锤虚拟样机模型的可靠性,同时体现了联合仿真优于传统的机电系统设计中控制模型和机械模型相互独立的仿真形式,为研究与设计液压冲击系统提供了新的方法。

【1】何清华.液压凿岩机的设计与研究——基本公式的导出[J].中南矿冶学院学报,1988,19(2):196-202.

【2】BERGMAN R,BAKER J D.Enabling Collaborative Engineering and Science at JPL[J].Advances in Engineering Software,2000,31(8/9):661-668.

【3】沈俊,宋健.基于ADAMS 和Simulink 联合仿真的ABS控制算法研究[J].系统仿真学报,2007,19(5):1141-1143.

【4】周鑫.基于ADAMS与MATLAB的汽车电动助力转向系统的联合仿真[D].武汉:武汉理工大学,2009.

【5】郭卫东.虚拟样机技术与ADAMS 应用实例教程[M].北京:北京航空航天大学出版社,2008:221-221.

【6】董霖.MATLAB 使用详解:基础、开发及工程应用[M].北京:电子工业出版社,2001:222-223.

【7】陈博,杨国平,高军浩,等.基于FLOWMASTER的液压冲击器动态特性仿真研究[J].机床与液压,2011,39(11):95-97.

【8】鲁建平,胡军科,尚建忠,等.某型工程车闭式走行液压系统建模与仿真[J].机床与液压,2007,35(1):134-138.

【9】林红,杨国平,王习兵,等.液压冲击器回程运动和冲程运动仿真研究[J].机床与液压,2008,36(5):156-160.

【10】梁翠平,杨国平,王亮,等.液压冲击器氮气室预充压力对冲击性能的影响研究[J].机床与液压,2011,39(7):15-17.