浅析抽余油回炼对重整操作的影响

2013-03-20陈佳利肖洪辉张超群

张 诚,陈佳利,肖洪辉,张超群,左 琦

(中国石油玉门炼化总厂,甘肃玉门735200)

玉门炼化催化重整装置设计加工能力为30万t·a-1,装置主要产品为高辛烷值汽油、H2等。装置产氢量直接影响到相关加氢装置的加工量。而随着总厂为降低原油采购成本,掺炼吐哈中质油的比例不断提高,常减压装置生产的重整原料油比例较低。现原料量只能维持重整进料31t·h-1的要求,但这只有重整装置负荷率的80%左右。由于重整装置负荷低,产氢量少,严重影响了下游加氢装置的正常运行。

抽余油是重整汽油中的C6抽出苯以后的组分。抽余油作为汽油调和组份,其辛烷值太低对全厂汽油辛烷值损失较大,而作为石脑油出厂,与汽油相比价格过低。车间通过分析,查阅资料,最终决定将苯分离装置所产抽余油组分改进重整预分馏系统,增加重整原料,提高装置加工负荷,增加高辛烷值汽油调和组分产量,同时增加产氢量,为下游加氢装置提供足量的H2,确保了下游装置的正常运行。本文主要介绍了抽余油回炼至重整装置前后对重整预加氢反应部分、重整反应部分、预加氢催化剂、重整催化剂的影响,其中两种催化剂均已使用两年多时间。

1 抽余油进重整装置的可行性分析

抽余油是重整汽油中的C6抽出苯以后的组分,主要组成有C6烷烃、环烷烃、芳烃;此外还有C7烷烃,辛烷值在57.8左右。抽余油化验分析数据见表1、2。

表1 抽余油分析数据(一)Tab.1 Analytical datas of raffinate oil(1)

从表1可以看出,抽余油的主要组成就是C6汽油组份,其含量达到了93.5%,其余含有少量的C7组份;从表2可以看出,抽余油初馏点、干点都在原料油馏程范围内,硫、水、溴价都小于原料油含量,说明抽余油参入原料油后,其组成能够满足预加氢催化剂对原料的要求。

表2 抽余油分析数据(二)Tab.2 Analytical datas of raffinate oil(2)

2 抽余油回炼对预加氢和重整反应部分操作的影响

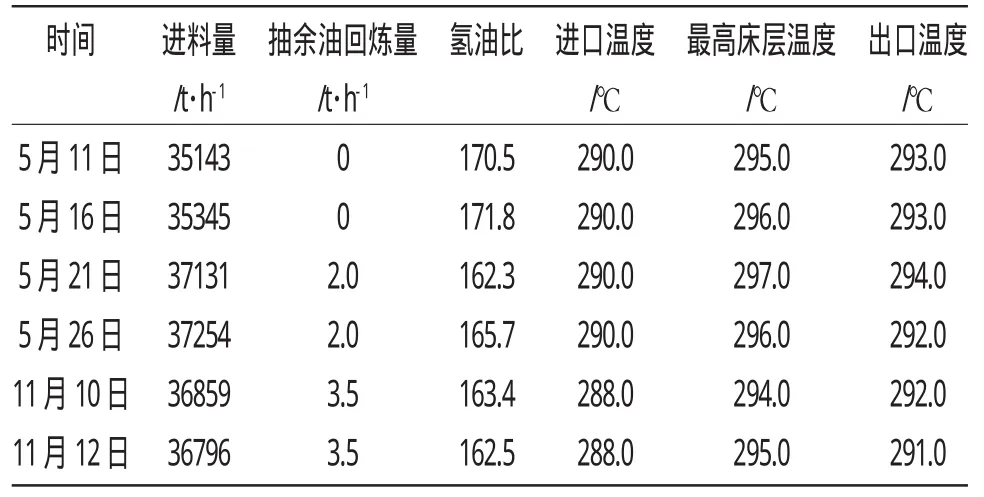

车间于5月18日完成了抽余油回炼至重整的技术改造,抽余油回炼前后预加氢各工艺参数变化见表3,重整各工艺参数变化见表4。

表3 预加氢各工艺参数Tab.3 Process parameters of hydrogenation reaction section

表4 重整各工艺参数Tab.4 Process parameters of reforming reaction section

从表3可以看出,预加氢反应器入口温度在改造前后均控制在290℃,11月入口温度为288℃,最高床层温度在294~297℃,床层温升均在10℃以内(最高床层温升<10℃)。说明通过近半年的运行,抽余油从2t·h-1增加到3.5t·h-1,预加氢反应系统运行正常,抽余油改进重整预分馏塔后对预加氢反应系统影响较小。

从表4可以看出,重整4个反应器进出口温度、一二段氢油比、总温降在改造前后变化不大。11月份反应器入口温度有所提高,这是由于随着催化剂的运行周期加长,其活性下降,为了达到预期的反应效果,就得靠提高反应温度来弥补,其提温速率在正常范围内。说明通过近半年的运行,重整反应系统运行正常,抽余油改进重整预分馏塔后对重整反应系统影响较小。

3 重整装置典型样品分析

抽余油改进重整装置(5月18日)前后重整装置典型样品分析数据见表5。

表5 改造前后重整装置典型样品分析数据Tab.5 Analytical datas of typical sample before and after the reformation of reforming unit

从表5可以看出,预加氢精制油硫含量在抽余油进重整预分馏系统前后变化不大,精制油硫含量均小于0.5×10-6,符合重整进料要求。抽余油组分内含有苯分离装置所使用的溶剂环丁砜和多效工艺液,这些组分可能对预加氢催化剂的活性有一定影响,但目前来看,抽余油进重整预分馏系统后经过预加氢反应后,精制油质量满足重整进料的要求。

其次,改造前后重整循环氢纯度、总温降稍有波动,但都在允许的波动范围内,在11月份温降降至145℃左右,这是由于催化剂活性下降造成的,属于正常现象,重整生成油辛烷值、气中水基本没有变化。

因此,抽余油改进重整预分馏系统后,经过近半年运行和产品质量上来看抽余油对预加氢催化剂和重整催化剂影响较小。

4 单体烃分析

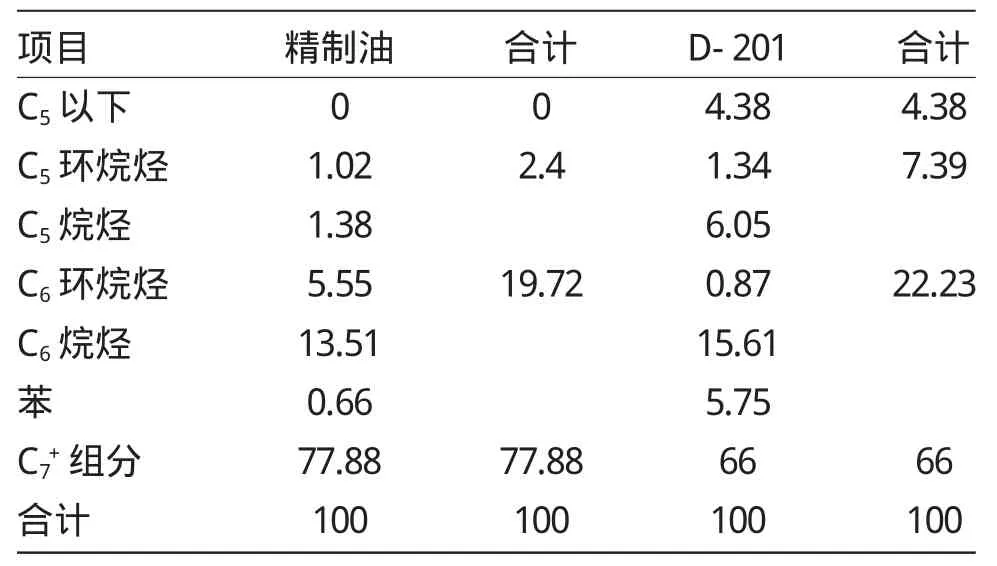

2011年10月重整装置标定(抽余油未进重整预分馏系统)重整原料、重整生产油单体烃分析数据见表6所示。重整原料含抽余油时重整原料、重整生成油单体烃组成分析数据见表7所示。

表6 2011年标定重整原料和生成油单体烃分析Tab.6 Analysis on standardized reforming feedstock in 2011 and generating oilmonomer hydrocarbon

表7 抽余油进重整后预加氢精制油和重整生成油分析数据Tab.7 Analytical datas of hydrogenating refined oil and reforming generating oil after raffinate oil comes to reforming reaction sectiom

从表6、7对比可以看出,抽余油改进重整预分馏系统以后,重整进料含C6增加了3.99%,2011年重整原料C5+C6含量为19.41%,2011年重整原料C5+C6含量为22.42%,2012年抽余油进重整后C5+C6含量增加了3.01%。按抽余油每小时回炼3.5t计算,大约有1.7t抽余油进重整反应系统,抽余油效果增加重整效果明显。其次,从重整生成油单体烃分析可以看出,抽余油改进重整后,重整生成油C5的量比2011年标定结果增加了1.27%,这说明抽余油进重整后,部分抽余油C6组分发生了裂解反应。

5 产品分布情况分析

抽余油主要为C6组分,抽余油回炼至重整预分馏塔后重整产品分布情况发生了变化,具体变化情况见表8所示。

表8 抽余油回炼前后重整主要产品分布情况Tab.8 Distribution ofmain reforming products before and after recycling raffinate oil

从表8可以看出,抽余油回炼后重整各产品分布情况发生了变化。其中重整液收较回炼前有所下降、H2收率较回炼前有所增加,因为抽余油的主要组分为C6的较轻组分,进入重整后裂化反应加剧,重整气体产率增加;苯收率较回炼前有所增加,因为抽余油主要是C6组分,进入重整反应后,重整反应苯转化率相应提高。

6 总结

(1)抽余油回炼至重整预分馏塔后,缓解了重整原料的短缺,提高了装置的加工负荷,确保了下游装置的正常运行。

(2)通过近半年的运行,抽余油回炼对预加氢反应部分操作、预加氢催化剂、重整反应部分操作、重整催化剂影响较小。

(3)抽余油回炼后,重整液收有所下降,H2产率和苯产率有所增加。