数控车床编程与加工技巧探讨

2013-03-17梁应选王占领严国英马跃林

梁应选,王占领,严国英,马跃林

(陕西理工学院机械学院,陕西汉中723003)

我国是一个制造大国,在新一轮的国际产业变革中,我国正逐步成为全球制造业的重要基地之一。数控车床由于具有高效率、高精度和高柔性的特点,在机械制造业中得到日益广泛的应用,成为目前应用最广泛的数控机床之一[1]。但是,要充分发挥数控车床的作用,关键是编程,即根据不同零件的特点和精度要求,编制合理、高效的加工程序。作者以FANUC 0i mate TC 系统为例,就实际加工和程序编制中遇到的两个问题进行探讨。

1 端面加工

车削端面通常是车削加工中的首道工序,其端面加工的质量直接影响到零件的相关尺寸精度及端面光洁度。在现行的许多数控车床加工与编程教课书上介绍的端面加工程序大多为如下所示[2]:

N10 T0101 M03 S400;(T01 为端面车刀)

N20 G00 X52 Z0 M08;(毛坯外径为:φ50 mm)

N30 G01 X0 F0.15;(F 值具体大小可根据材料的不同确定)

可以肯定地说以上程序无论是格式还是指令的应用上均无错误,但在实际运行后,所加工出的工件端面的粗糙度极不理想,尤其是靠近工件中心处,且如果背吃刀量较大的话还容易出现蹦刀现象,更有甚者造成对操作者的人身伤害。故对于初学者来说,探究该问题产生的原因,并找出有效的解决方法,显得尤为重要。

1.1 原因分析

切削线速度公式[3]:

其中:v 为切削线速度(m/min);D 为工件直径(mm);n 为主轴转速(r/min)。

由以上公式可知:切削端面时随着切削直径变小线速度越来越低,线速度降低以至于刀具切削速度跟不上车床所给定的主轴转速,必然导致加工表面光洁度下降,尤其是靠近工件中心处。这便是采用以上程序加工工件端面粗糙度不理想的根本原因。那么在实际加工当中又该如何解决该问题呢?

1.2 解决问题的方法

1.2.1 第一种方法

对于数控车床编程与加工者来说,解决此问题首先想到的肯定是应用系统所提供的恒线速度控制G96指令。该指令主要用于车工件的端面、锥度或圆弧等,单位为m/min。据作者了解,大多数初学者对此指令含义的理解比较模糊,在这里要特别对该指令的用法做一详细解释,以帮助操作者、尤其是数控加工初学人员正确理解其本质含义,并正确应用它合理有效编写加工程序。

G96 S_ :所谓的恒线速控制是指S 后面的线速度是恒定的,随着刀具的位置变化,根据线速度计算出主轴转速,并把与其对应的电压值输出给主轴控制部分,使得刀具瞬间的位置与工件表面保持恒定的关系。即系统执行G96 S_ 后,用S_ 指定的数值表示工件上任一点的线速度一样[4]。通俗地讲G96 的功能是执行恒线速度控制,并且只通过改变转速来控制相应的工件直径变化时维持稳定的恒定的切削速率,进而保证加工表面的粗糙度。通常G96 使用时必须用G50 设定主轴最高转速限制,这是因为由公式(1)可知:当v 为切削线速度一定时,随着加工工件的直径减小,会导致主轴转速过大,当直径减小至零时,主轴转速将达到无穷大,易造成事故。与之联系的G97 指令的功能是取消恒线速度控制,并且仅仅控制转速的稳定。编程示例如下:

N10 G50 S2000;(表示最高转速限制为2 000 r/min(也就是到达中心时最高转速是2 000 r/min))

N20 G96 M03 S200 T0101;(表示切削点线速度控制在200 m/min)

N30 G00 X55 Z0;

N40 G01 X0 F200;(端面加工)

N50 G97 S400(表示恒线速控制取消后主轴转速,系统开机后默认为G97 状态)

由机床厂家给出的G96 状态下切削速度与主轴转速和工件半径关系图(图1)更进一步分析可知:在工件约160 mm 半径处,主轴转速的数值和线速度的数值才是一致的。因而,正确理解G96 指令的真实含义是编写上述加工程序的基础。

图1 应用G96 指令下主轴转速与切削速度和工件半径关系图

1.2.2 第二种方法

在不使用G96 进行编程尤其是对于主电动机不能实现恒线速控制功能的机床时,通常的编程方法如下:

N10 T0101 M03 S400;(T01 为端面车刀)

N20 G0 X52 Z0 M08;(毛坯外径为:φ50 mm)

N30 G1 X4 F0.18;

N40 X0 F0.08;

编以上程序采用的方法是:当刀具快要接近工件中心时降低径向进给速度,从而提高靠近工件中心处的表面光洁度。其中,在主轴转速一定的情况下,可根据零件设计时端面粗糙度要求,依据加工经验调整程序中的F 值即可达到预期的加工效果。

2 端面中心孔加工

在一般经济性数控车床上加工工件端面中心孔时,通常是端面加工好后,将钻夹头装于机床尾座上,并装好中心钻钻头,然后启动机床使主轴以一定的转速旋转,再移动机床尾座使中心钻靠近工件端面后,锁住机床尾座,缓慢手摇机床尾座上的转轮手柄,从而完成中心孔的加工。实际加工证明:采用此方法完成中心孔的加工,从钻夹头的装夹、中心孔加工完成再到取下钻夹头整个操作过程每个工件大约耗时2.5 min,按照目前的每天加工某类零件40 个计算,最少耗时大约100 min,而且费力。

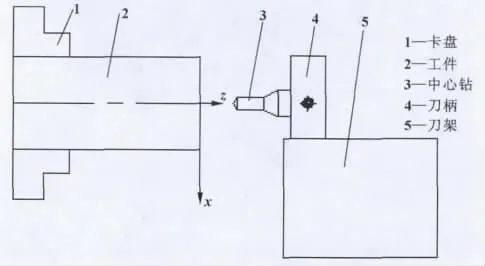

为了提高工作效率,充分发挥数控车的作用,克服手工钻孔费时费力之缺点,作者采用将端面钻中心孔的工序内容编入加工程序,让机床自动完成。具体的办法为:找一废弃的刀柄(这里用的是20 ×20 刀柄),在刀柄上钻铰与中心钻外径同一尺寸的孔,并在一侧面钻攻M4 螺纹孔,然后将中心钻装于孔中,并用上紧定螺钉使中心钻装夹可靠(如图2所示)。最后将其装于刀架上。具体的加工程序如下:

N10 T0303 M03 S500;(T03 为中心钻)

N20 G0 X0 Z20;

N30 Z3 M08;

N40 G1 Z0 F0.07;

N50 Z-4 F0.04;(钻中心孔深度4 mm)

N60 Z-6 F0.03;(改变进给量钻中心孔深度至6 mm)

图2 制作的刀杆

注意问题:

(1)初次对刀时,采用传统的办法使用同一中心钻加工好端面中心孔后,然后将图2所示的刀杆装于刀架上,并将中心钻自然置于已加工好的中心孔内,保证中心钻与端面垂直,此时将中心钻穿入刀柄中,拧紧紧定螺钉后,再夹紧刀柄,最后移动刀架使中心钻刀尖与工件平齐后为点z0。这样就可以按上述程序进行编程,加工其他工件(每个工件装夹时轴向伸出卡盘尺寸一定)。中心孔加工时刀具装夹工况图如图3所示。

图3 加工中心孔时刀具装夹示意图

(2)程序段N60 中当快要加工到设计深度时,需减小进给量F,以免因切削阻力过大,出现断刀现象。

采用以上编程方法加工一个中心孔用时不到1 min,同样按每天加工40 个工件计算总共可节约60 min 即1 h,而且大大减小了操作者的劳动强度。

3 结论

通过以上分析可知,数控编程的最终目的是加工出能满足客户要求的零件,而不是为了运用那些指令代码编程而编程。在正确理解数控加工指令含义的基础上,掌握一定的技巧,不但可以加工出符合图纸要求的合格工件,而且能使数控车床安全、高效地工作,充分发挥数控车床的作用。数控编程的理论知识关键要在实践加工过程中去理解和检验,以上提出的两点体会,肯定还存在不足之处,希望能起到抛砖引玉的效果。

【1】宋方之.数控工艺培训教程[M].北京:清华大学出版社,2008.

【2】刘立.数控车床编程与操作[M].北京:北京理工大学出版社,2006.

【3】杨可桢,程光蕴,李仲生.机械设计基础[M].北京:高等教育出版社,2007.

【4】关颖.数控车床[M].北京:化学工业出版社,2005.