基于电液比例控制的襟翼驱动器液压加载系统

2013-03-17于之靖郭威

于之靖,郭威

(中国民航大学航空地面特种设备研究基地,天津300300)

随着我国国民经济的快速发展,民航运输业也进入一个快速发展时期。随着机队规模的快速发展,飞机故障频次逐渐加大,对维修时间要求越来越严。在飞机起飞以及着陆等低速阶段,安装在机翼前缘和后缘的襟翼是飞机的重要的增升装置。襟翼的传动机构复杂,所以由于襟翼系统故障造成的飞行安全事故时有发生。例如2007年6月22日北京飞往英国希思罗机场的A340 飞机就因襟翼卡阻故障而两度放油返航。襟翼内部传动结构中襟翼驱动器起到类似减速箱的作用,是实现襟翼收放动作的核心部件。通过315∶1的传动比,将高速运转的襟翼驱动轴的小扭矩转换成为襟翼驱动摇杆的大扭矩,从而控制襟翼的展开和收回,起到改变翼型弯度、增加机翼面积和保持层流流动的作用,使飞机可以在机翼面积有限的情况下,产生足够的升力。因此,襟翼驱动器是襟翼传动机构的关键部件,对其进行定期维护、故障检修以及性能测试就显得尤为重要。

在国外,只有豪富(Goodrich)针对其本身生产的襟翼驱动器开发的测试系统和Emprise 公司与相关大学为Curtiss-Wright Flight Systems 开发的针对Boeing 747/767 等系列机型的襟翼驱动器测试台。由于技术封锁,上述襟翼驱动器测试系统没有对外发售和展示,因此极大地影响到国内的维修与测试能力。目前,国内对襟翼驱动器及其传动系统的深度维修和测试工作在国内尚属空白,在适航规定周期(每300 飞行小时)的检修和测试工作一般要返回国外进行,维修周期较长,这就需要相应航空公司增加航材的备件种类和数量。如对应空客A319/A320 系列,就有791、792、793、794 等系列多个型号襟翼驱动器,单台价格在100 ~200 万元人民币,极大地增加了维修成本,同时严重地影响到飞机的维修效率,不利于我国大力发展大飞机项目的长远规划。为此,针对空客A319/A320 飞机研制了一套襟翼驱动器测试系统,对襟翼驱动器进行性能、故障测试,减小飞机飞行事故的概率,提高国内襟翼驱动器的深度维修能力。

文中介绍的襟翼驱动器液压加载系统是整个测试系统的液压加载部分。襟翼驱动器在工作过程中,其输出轴端最大扭矩将达到5 000 N·m 的动态载荷,并且在扭矩限制器失效时,为了避免襟翼驱动器损坏,还要实现可靠保护。故需要对襟翼驱动器在实际工作中的输出轴端工况进行模拟,检测其是否达到适航要求,必须采取稳定可靠的加载方式。如果采用常规的机械加载或电加载模式,将极大地增加测试系统的体积或造价,并且安全防护措施难于实现,造成可能的被测襟翼驱动器二次损坏。为此研究采用电液比例控制的液压马达加载方式,减小系统的体积,增加系统测试的灵活性和可靠性。以S-300PLC 为核心,通过模拟量输出模块按照一定的逻辑顺序通过输出电压信号连续、按比例地对液压回路压力进行调节,控制液压马达对被测襟翼驱动器的扭矩加载。

1 系统电气组成

被测襟翼驱动器结构上为不规则小型齿轮箱,安装在特殊设计的测试台上。平台采用导轨和微调机构,便于被试件的拆装和测试系统的调校;输入轴端输入扭矩由伺服电机给出,在此不作详细介绍;输出轴端连接扭矩传感器和液压马达。电气控制系统安装在电气控制柜中,采用西门子面板式工控机PC670作为上位机,通过组态软件WinCC 与下位机PLC 实现通讯和监控。

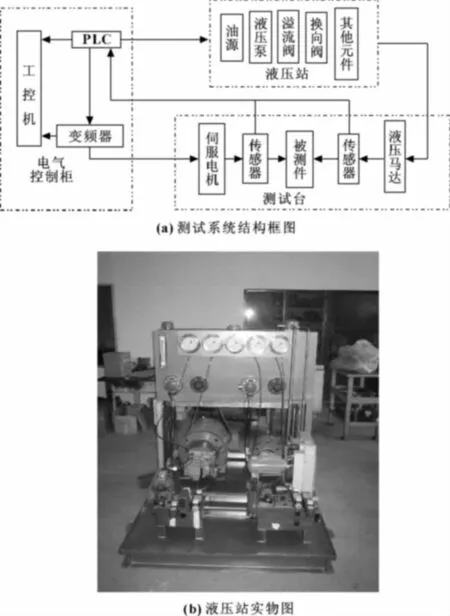

S7-300PLC 是西门子公司出品的一种经典的工业控制单元,其良好的性能、丰富的扩展模块和人性化的人机交互方式使其在工业控制领域的应用日趋广泛。采用S7-300PLC 作为下位机,控制液压回路主要元件并采集传感器数据实现反馈;传感器负责现场模拟信号的采集。整个测试系统结构框图及液压加载系统实物图如图1所示。

图1 测试系统及液压站

2 液压加载回路原理

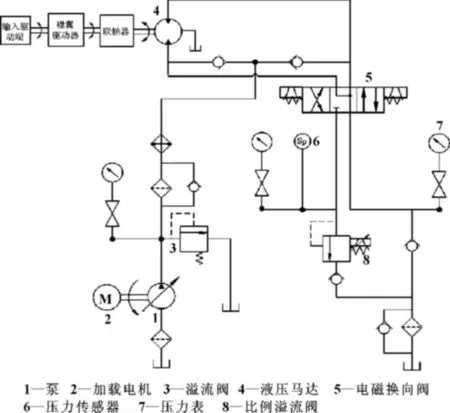

液压加载回路如图2所示。测试项目要求加载马达能够提供0 ~5 000 N·m 的双向转矩。系统中,加载电机和泵源为系统提供压力;溢流阀控制系统压力上限从而保证测试安全性;PLC 通过数字开关量控制中间继电器,控制电磁换向阀阀芯位置改变油液流向,从而改变加载马达转向实现正反向测试;PLC 通过模拟量输出模块向比例溢流阀输出电压信号,通过控制系统压力在0 ~5 000 N·m 范围内调节马达输出扭矩。

图2 加载系统液压回路

3 系统选型和软件程序实现

3.1 系统元件选择

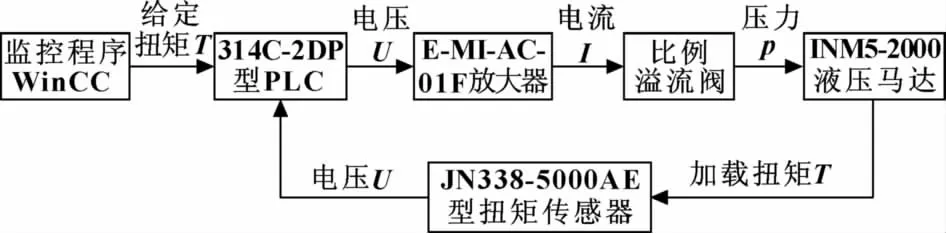

对加载马达的要求是实现0 ~5 000 N·m 的扭矩加载。测试时被测件驱动轴转速维持在0 ~392 r/min,根据传动比得出马达转速应在0 ~1.25 r/min。故选择低速大转矩径向柱塞式马达INM5-2000。该马达活塞与摆缸不存在侧向力,活塞底部设计成静压平衡,活塞与曲轴之间通过滚动轴承传递扭力,这些均减少了传力过程中的摩擦损失,具有高的机械效率、启动扭矩(启动时机械效率0.92以上)等特点;液压泵源选择CBN-F308 型齿轮泵,该型泵结构简单、效率高、使用可靠,额定输出压力为20 MPa,最高可达到25 MPa,满足回路控制压力要求;比例溢流阀选择ATOS 的RZMO 型直动溢流阀。PLC 输出的模拟电压信号不能直接控制比例阀,必须经过放大器的转换。选用ATOS 的E-MI-AC 型电子放大器,将输入(电压)信号转化成比例阀所需适当的驱动电流以校准阀的调整量,使之与输入(电压)信号相对应。转换过程如图3所示。

图3 比例阀控制方式示意图

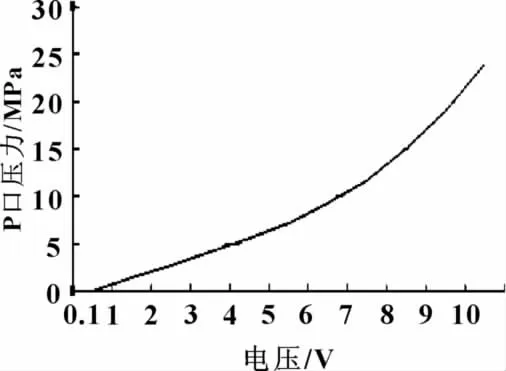

为了稳定地控制系统压力,必须确定比例溢流阀的死区。比例阀的输入电压U 与压力输出信号p 关系如图4所示。图中曲线表明:电压高于0.1 V 时,比例阀打开,故为保证比例阀连续可调,PLC 程序设计中输入放大器的模拟电压必须大于0.1 V。

图4 比例阀U(V)-p(MPa)特性曲线

3.2 PLC 控制程序的设计与实现

选用314C-2DP 型PLC。电源模块提供24 V 直流电,自带24 入/16 出数字量单元和5 入/2 出模拟量单元。CPU 主要负责程序的设计、存储、数据处理等功能;数字量单元主要负责接受现场开关量信号,经过光电隔离与滤波,把信号输送到输入缓冲区等待采样,并通过背部总线把开关信号以二进制方式写入输入过程映像表;模拟量单元通过A/D 或D/A 转换器实现模拟信号数据的写入或输出。输入模拟量包括:扭矩(0 ~10 V)、系统压力(0 ~10 V)、油温(Pt100),反馈模拟量经由PLC 的模/数转换模块转化为信号的实际值,显示在监控界面上。监控程序设有报警功能,当系统油温或压力超过一定值时,监控界面点亮红灯报警。输出为比例阀进口压力控制信号(0 ~10 V)。

加载程序根据实验要求设计为两种加载方式:定值加载模式和曲线加载模式。定值加载模式下,通过模拟量输出直接控制输出电压调整系统压力,快速对被测件实现1 000 N·m/2 300 N·m 的加载并维持;当设为曲线加载模式时,由0 线性加载到5 000 N·m,通过用户给定加载时间t(ms),通过OB35的循环扫描实现每次扫描增加 [(5 000 t)/20]N·m。模拟量输出对应的电压关系为10 V,对应马达扭矩上限6 573 N·m,加载扭矩输入通过操作数MD50 加以控制,故:

Vout=(nMD50/6 573)×10 +0.1

最后加0.1 是为了防止比例阀关死。加载程序框图如图5所示。

图5 PLC 扭矩控制流程图

3.3 加载试验过程及结果

(1)定值加载实验。襟翼驱动器输出端扭矩(加载扭矩)保持在1 000 N·m/2 300 N·m,输入端由伺服电机驱动速度从0 直至120 r/min 并保持,此时的输入端力矩若小于6.74/13.04 N·m,表明被测件运转正常。

(2)曲线加载实验:输入端速度维持在392 r/min,在设定时间内输出端扭矩从0 线性加载到5 000 N·m,当加载到3 400 ~3 900 N·m 时,襟翼驱动器上的力矩限制器起作用,扭矩不再增加,此时输入端扭矩应小于70 N·m。反向测试方式同上。监控程序中加载扭矩和加载电压随加载时间t 的变化趋势如图6所示。

图6 扭矩、电压随时间t 变化趋势图

4 结论

实验结果表明:电液比例技术在襟翼驱动器液压测试系统中的使用,能够使系统实现对扭矩的线性调节,调节范围广,精度高,响应快;通过S7-300PLC模拟量模块直接控制比例阀,并通过软件程序实现了对比例阀死区的补偿,提高了测试的准确度;操作简单,WinCC 监控界面能够直接对系统进行控制和监控;系统实现了襟翼驱动器的扭矩测试,解决了结构上的难题,填补了飞机襟翼关键部件适航审定测试在机务维修领域的空白。能够应用到相关维修公司/维修基地等单位,一方面能够打破国外公司的技术封锁和维修测试垄断,提高国内对襟翼驱动器的深度维修测试能力,降低维修测试成本;同时也可以减少备件库存、缩短维修时间、提高维修效率。

【1】肖英奎.执行元件及控制[M].北京:化学工业出版社,2008.

【2】许益民.电液比例控制系统分析与设计[M].北京:机械工业出版社,2005.

【3】李鹏,侯友夫,杨少军,等.电液比例溢流阀动态特性分析[J].机床与液压,2009,37(4):72-74.

【4】刘江,谭宝成,牟云霞,等.PLC 在电液比例控制系统中的应用[J].机电一体化,2008(1):77-79.

【5】沈岷.A320 系列飞机襟翼深度调节方法的探讨[J].航空维修与工程,2010(5):41-42.

【6】王野牧,杨智超,何松,等.电液伺服比例综合实验台阀控液压马达控制系统研究[J].电气技术与自动化,2011,40(3):161-163.

【7】贾光政,孟祥伟,张富臣,等.基于PLC 的比例控制液压加载系统[J].液压与气动,2010(7):14-16.

【8】贺克伟,陈军,徐军,等.MCS-II 实验台电液比例系统设计及PLC 控制的实现[J].煤矿机械,2009,29(8):5-8.

【9】胡军科,何国华,吴时飞.一种高压大流量电液比例阀的性能测试实验台设计[J].机床与液压,2006(1):94-95.