12V柴油机机体精铣缸面、精镗气缸孔数控专机的结构设计与分析

2013-03-17马敏莉王建章

马敏莉,王建章

(1.南通职业大学,江苏南通226007;2.南通柴油机股份有限公司,江苏南通226002)

12V 柴油机因承载负荷大,对其关键零件的加工有很高的要求。以12V 基本型柴油机机体为例,左右缸面及12 个气缸孔是机体零件的重要加工表面,其加工精度直接影响柴油机的整机性能。以往某公司基本利用普通专机分序加工左右缸面及12 个气缸孔,缸面及缸孔质量难以保证;同时工人劳动强度大,生产效率低,难以满足要求。2009年,作者开始研发12V 柴油机机体精铣缸面、精镗气缸孔数控专机,根据12V 机体零件精铣缸面、精镗气缸孔的工序要求,有针对性地设计了机床布局和各个功能部件,解决了缸面平面度、缸套孔止口深度mm、底面0.3°~0.5°斜面、孔与底面的过度圆角

1 12V 柴油机机体零件精铣缸面、精镗气缸孔工序要求分析

该工序加工内容及加工精度见图1,加工表面为左右缸面及12 个气缸孔。以12V 基本型柴油机机体为例,左右缸面的加工精度要求:与主轴孔高度460 ±0.1 mm、与机身对称中心面的角度为、平面度为0.06 mm、与A-B 的平行度为0.1 mm、表面粗糙度小于Ra1.6 μm;12 个气缸孔的加工要求:止口直径mm、上缸套孔直径mm、下缸套孔直径mm,缸套孔的止口深度为mm、底面0.3° ~0.5°斜面、mm 孔与底面的过渡圆角为mm,与mm、各缸止口与缸面的平行度、各缸孔与缸面的垂直度等加工中的瓶颈问题,确保了工序加工精度及效率,在实际应用中其技术得到了充分验证。主轴孔的垂直度要求小于φ0.08/460 mm、与缸面的垂直度要求小于0.03 mm、表面粗糙度小于Ra1.6 μm,还有平行度等其他要求。通过分析机体零件工序图加工要求可知,左右缸面及12 个气缸孔加工要求非常高。

该工序加工内容原本由2 台专机分2 道工序完成。原缸套孔精镗专机设有两个镗头,加工时互相干扰,缸套孔尺寸精度、圆柱度及表面粗糙度难以保证;其精镗头轴向走刀,底面的0.3° ~0.5° mm 斜面、mm 孔与底面的过渡圆角mm不易保证,均采用手工刮削,生产效率低。

因此能够在一台数控专机上完成左右缸面的精铣加工、12 个气缸孔的精镗加工是企业解决这一问题的理想途径。

图1 精铣缸面、精镗气缸孔工序简图

2 数控专机设计及难点

在最少的装夹下完成左右缸面的精铣、12 个气缸孔的精镗等工艺过程,并保证工件的加工精度和要求,是该专用机床的设计目标。为完成设计目标,在设计时必须解决以下4 个难点问题:(1)必须解决前文中提到的6 大瓶颈问题;(2)需解决机床各部件相互协调完成较为复杂动作的问题[1];(3)由于机体质量达到750 kg,需解决如何保证各部件有足够的承载能力问题;(4)为了满足不同种类的12V、16V 机体加工,需解决缩短机床调整、上下料等辅助时间等问题。

3 数控专机的布局与动作顺序

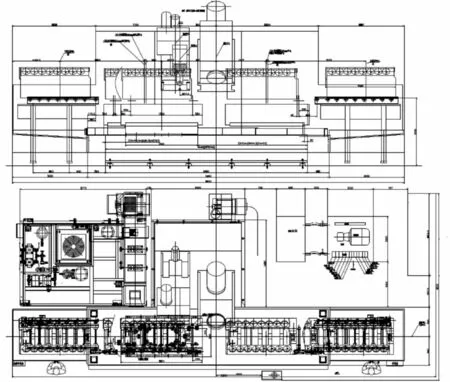

综合考虑该专用机床整体刚性、空间结构和排屑性能等因素,采用立式单面布置。为确保整机稳定性和刚性,床身底面形状设计为“L”形,而非一般机床所采用的“I”形。机床各部件布局见图2,其主要部件为数控移位滑台、数控进给滑台、强力铣削头、精镗头、连体斜立柱、夹具等。

机床完成设计目标的动作顺序是:按钮,定位面吹屑,人工推工件到机动滚道,按钮,隔料装置放行,工件进入夹具,滚道落下,液压插销,夹紧油缸夹紧工件,自动装置锁紧,气检检测,铣头主轴启动,数控滑台快进,工进(铣削切削液启动),加工完成后,铣头主轴停止(铣削切削液停止)。数控滑台快进至镗孔一工位,镗头主轴启动,立式滑台快进,工进(镗削切削液启动),量仪导向柱碰触工件顶面后,压缩量仪,发出止口刀到位信号,进给滑台停止(切斜面时,进给滑台和出刀伺服走插补),止口刀横车止口端面,车到位后,滑台反向工进,镗出止口圆锥面。反镗时精镗刀已被斜块顶出到精镗位置,精镗刀精镗上下缸孔。加工完成后,镗削切削液停止,进给滑台快退回原位。按以上循环,数控滑台依次移到二、三、四、五、六工位,依次镗削2、3、4、5、6 缸孔。数控滑台快退回原位,夹紧油缸放松工件,液压拔销,滚道升起,自动滚滚刀反转,工件退出夹具到机动滚道上,人工吊起工件,旋转工件,按照上述顺序依次铣削另一缸面、按钮,镗削12、11、10、9、8、7 缸孔。数控滑台快退回原位,夹紧油缸放松工件,液压拔销,滚道升起,自动滚滚刀正转,带工件出夹具。进入工件下一循环。

图2 精铣缸面、精镗气缸孔数孔专机结构示意图

4 数控专机主要功能部件设计

4.1 数控移位滑台

数控移位滑台是为工件铣削进给提供动力和6次定位进行镗孔起到输送和定位作用。靠滑台数控行走实施定位,并设有定位检测、纠错功能。为了保证图1 中各缸套孔的位置精度,滑台定位后由液压锁紧装置锁紧滑台。为了保证滑台导轨有足够的承载能力,滑台导轨设计为硬导轨,和滑台座设计成一体,采用高性能铸铁材质,导轨表面采用超音频淬火,淬火后经导轨磨床磨削。滑台体采用高刚性、高强度设计,铸造后进行一次热时效处理,粗加工后进行一次热时效处理。为了提高滑台体精度,滑台体的阴导轨需进行贴塑或涂塑处理,与阳导轨配刮。滑台靠伺服电机通过弹性联轴器连接滚珠丝杠驱动移位。

4.2 数控进给滑台

数控进给滑台是为镗头进给切削工件提供驱动。数控进给滑台设计与数控移位滑台设计基本相同。

4.3 强力铣削头

强力铣削头采用西德SFER 铣削头,其结构简图见图3。其主轴前轴径为φ160 mm,前轴承为内孔1∶12锥度的双列圆柱滚子轴承与双向推力角接触球轴承组合。整个主轴系统精度高、刚性好。强力铣削头为滑台式,主轴中心低,增加了系统刚性;具备自动让刀功能,可进行二次进给。为了增加铣削头的刚性,强力铣削头的导轨在铣削时液压锁紧。强力铣削头外部用同步齿形带传动,内部用斜齿轮传动,齿轮与主轴采用涨套无隙联接,传动平稳、噪声低。

为了确保灰尘不进入铣削头,铣头端部采用机械密封和气密封双重密封。

主轴电机采用变频电机,通过圆弧齿形带带动主轴运转。

图3 强力铣削头结构简图

4.4 精镗头

为了使主轴能保证在高切削力时无振动地运行,保证各气缸孔尺寸精度、圆柱度,精镗头采用西德DSS 精密镗头结构,其结构简图见图4。主轴前端轴承采用双列圆柱滚子轴承和双向推力角接触轴承,后支撑采用双列圆柱滚子轴承[2]。

为了有效避免孔内的退刀印,机床镗孔采用正镗为半精镗、反镗为精镗的工艺。

为了加工缸孔底面的0.3° ~0.5° mm 斜面,采用单轴镗头径向车削与镗头轴向进给实现斜线镗削。

镗头内部具有冷却刀具内出水结构。镗头主轴端部采用机械密封和气密封。主轴电机采用变频电机,通过圆弧齿形带带动主轴运转。

图4 精镗头结构简图

4.5 连体斜立柱

为了保证左、右缸面的高度、平行度等要求,考虑整体刚性等要求,采用连体式斜立柱,铣头和数控滑台并排安装在连体斜立柱上。为了降低加工过程的动平衡,立柱内腔设有配重,平衡铣头、滑台及镗头质量。

立柱体采用高性能铸铁,采用高刚性、高强度设计,铸造后进行一次热时效处理,粗加工后再进行一次热时效处理,以消除内应力、减小变形。

4.6 夹具

夹具由夹具体、定位机构、夹紧机构等组成[3]。

定位机构。根据上机前的毛坯状态,定位机构采用一面两孔定位。夹具上安装等高定位块用于工件底面定位;安装液压升降架,采用固定定位销,用于工件底面两定位销孔定位;同时为提高定位精度、减轻变形,使用了卡帕斯辅助定位装置。为了剔除前工序底面精铣精度不合格的零件,保证当前工序的加工精度,确保当前工序定位可靠,在夹具的定位面设有定位前吹气装置,定位后气检装置。定位支承板上设有3 个气检出口,连接气检机构,用于工件平面定位气检。

夹紧机构。采用翻板压紧结构。夹具体两侧设6个压紧油缸,通过压板压紧在工件两侧面窗口处。夹紧机构采用楔铁自锁装置,保证夹紧可靠。夹具上工件两侧设计弹簧顶紧高油压锁紧的辅助抱紧结构,保证加工过程中工件不变形,保证工件加工平面度。

4.7 刀辅具

铣刀采用进口精铣刀。该刀盘为盖帽结构,刀盘分为法兰连接体和刀盘两部分,检查刀盘时只需拆卸刀盘即可。刀片采用硬质合金可转位形式。采用定位芯轴连接刀盘和铣头主轴。立柱上设置旋转铣刀换刀托架装置。

镗杆外表安装2 把半精镗缸孔刀,1 把半精镗止口孔刀,2 把孔口倒角刀,3 把可伸缩调整的精镗刀:镗杆内3 滑块上分别安装1 把止口车削和2 把反镗孔刀。

镗杆内部有推杆,推杆上有斜齿面和刀块齿面啮合,当推杆在油缸推动下伸缩时,带动止口镗车横车止口端面;推杆在靠近精镗缸孔处有斜面推动顶杆,用于推动可弹性变形的精镗刀。

4.8 电气控制系统

为了提高加工过程中的控制精度,整机采用FANUC Oi mate 数控系统进行控制。进给轴采用伺服电机驱动。铣头主轴和镗头主轴均采用变频电机驱动。移动滑台采用伺服电机驱动。为了避免干扰,模块之间用光缆连接,设有工位坐标检测超差报警装置。

4.9 液压系统

采用外置式单独液压站,叠加阀结构。液压站至机床采用空中走管。

4.10 止口深度控制仪

为了有效控制缸孔的止口加工深度11+0.050mm,采用马波斯(MARPOSS)量仪由11+0.050mm 尺寸发令控制,去掉镗头与工件的死挡铁机械定位装置。

4.11 冷却、排屑、润滑系统

为了降低加工中切削热的影响,机床采用大流量冷却液进行铁屑排除。冷却箱与自动排屑为一体结构。铁屑被冲到排屑器后,被提升到排屑小车。冷却液通过过滤,又被水泵打到冲屑管路中。

为了延长机床的精度及寿命,采用自动集中润滑系统润滑导轨、滚珠丝杠和夹具。

5 结论

12V 柴油机机体精铣缸面、精镗气缸孔数控专机的设计,基于对目标工件工序要求的仔细分析,得出对机床动作及功能的要求,找出其设计要点和难点,通过对这些问题以及机床整体结构、功能部件结构设计进行分析和探讨,采用了来自生产一线的实际经验以及一系列新技术、新方法、新结构,使设计目标得以合理充分地实现。该专用机床经过近两年的实际应用验证,产品质量稳定性好,工作效率高。

该专机的成功开发,为发动机制造企业开拓新产品预留了很大的发展空间。

【1】梁瑞锋,李宁艳.缸筒类零件专用数控车床的设计[J].制造技术与机床,2011(12):127-130.

【2】袁小平.浅谈德国许勒公司组合机床功能部件—DSS 精镗头[J].洛阳大学学报,1996(6):61-64.

【3】成大先.机械设计手册[M].5 版.北京:化学工业出版社,2008.

【4】现代实用机床设计手册编委会.现代实用机床设计手册[M].北京:机械工业出版社,2006.

【5】赵如福.金属切削工艺人员手册[M].4 版.上海:上海科学技术出版社,2006.