一种新型浮动切削式热煨弯管坡口机的研制

2013-03-17尹铁金晶李铁军段兴福曹永利王永胜

尹铁,金晶,李铁军,段兴福,曹永利,王永胜

(1.中国石油天然气管道科学研究院,河北廊坊065000;2.河北工业大学机械工程学院,天津300130;

3.安瑞科廊坊能源装备集成公司,河北廊坊065001;4.中国石油天然气管道局,河北廊坊065000;5.中油管道机械制造有限公司,河北廊坊065000)

目前,我国正处于油气管道建设高峰期,在长输油气管道施工中,由于管线施工环境的多样化、复杂化,施工现场对热煨弯管的需求量不断增加。由于弯管管径较大,装夹无法保证弯管中心与加工机床主轴中心的完全一致,而目前在用的热煨弯管坡口机采用固定轨迹式加工方式,造成了管口坡口成型不一致问题,每个坡口都需要进行人工二次修磨。因此研制出能够浮动式切削加工,确保坡口成型质量的新型设备就有重要意义。

由中国石油天然气管道科学研究院研制的新型热煨弯管坡口机采用了液压驱动控制系统,可大幅提高切削功率,缩短坡口的加工时间。新型坡口机采用了内涨式同步夹紧机构和浮动式切削机构,在切削过程中刀架带动刀具可以根据管口壁厚以及形状精度的变化进行浮动,在切削过程中可以实现切削轨迹的变化,确保切削后的弯管坡口均匀一致,有效消除了弯管在直径方向上的不圆度以及壁厚变化对坡口成型质量的影响,使加工后的坡口满足工程现场焊接要求。

1 整机机械结构设计

新型大口径热煨弯管坡口机主要由热煨弯管专用平台、内涨式夹紧机构、主轴切削机构、十字滑台机构等组成,如图1所示。

图1 大口径热煨弯管坡口机结构示意图

1.1 热煨弯管平台

考虑到热煨弯管的特点,在弯管的两端按照工艺要求,分别留有500 mm 长直边管段,因此在弯管平台前端设计一组V 型定位块,通过电机带动丝杠可以实现V 型定位块开合尺寸的调整以适应管径的变化,利用热煨弯管的直边段进行钢管的定位。

1.2 内涨式同步夹紧机构

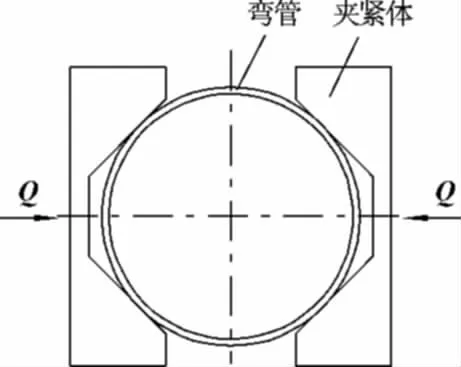

在弯管坡口切削加工过程中,切削状况复杂,弯管在切削力、重力等作用下容易产生振动和位移,因此,实现弯管的可靠夹紧是确保坡口加工精度和安全操作的基础。相对于传统的外部夹紧方式(如图2),新型热煨弯管坡口机采用内涨式同步夹紧机构,如图3所示。夹紧机构由前后两套相同的涨紧连杆机构组成,切削时,涨紧液压缸无杠腔进油推动推力盘,推力盘带动连杆推动顶杆和涨紧块实现钢管的涨紧,切削完成后,涨紧液压缸有杆腔进油,涨紧机构放松与弯管分离。由于采用双排多点同步涨紧,可以确保在弯管夹紧过程中各个涨紧块受力均匀。试验证明,采用内涨式同步夹紧方式可以保证弯管夹紧的稳定性和可靠性,在加工过程中不会产生位移和振动,能够避免夹紧失效情况的产生。

图2 传统外部夹紧方式示意图

图3 内涨式夹紧机构三维模型与机械结构图

1.3 主轴切削机构

主轴切削机构主要完成热煨弯管的坡口成型加工,主要由切削刀盘、浮动式刀座总成及打磨刷机构组成,如图4所示。

图4 主轴切削部件示意图

1.3.1 切削刀盘

切削刀盘安装在机床主轴上,工作过程中随主轴一起旋转,完成机床的主运动。在切削刀盘上均匀分布有4 个浮动刀座安装位置,每个浮动刀座上安装有一把专用成型车刀,根据工艺要求,通过更换不同角度的成型车刀可以实现加工出不同类型的坡口。由于刀盘直径较大,且旋转速度高,通过均匀布置刀座可以保证在切削过程中切削刀盘的动平衡。在切削刀盘上,用于安装浮动刀座的每组螺纹孔的孔距为25.4 mm,通过安装位置的调整可以适应弯管加工的管径变化。

1.3.2 浮动式刀座总成机构

浮动式切削刀座总成机构主要由刀座底板、刀座体、压板、车刀压紧螺钉、车刀、滚轮、弹簧、调整螺母、固定轴组成,如图5所示。

图5 浮动式刀座总成机构示意图

在坡口加工前,通过调节调整螺母给弹簧一个适当的预紧力,确保滚轮与钢管的内壁贴合,在切削过程中,随着切削刀盘的旋转,带动浮动刀座旋转运动,当管口壁厚不均匀或圆度误差较大时,弹簧力推动刀座浮动,由于切削过程中滚轮始终在管口的内壁上滚动,因此车刀的加工曲线均与管口壁厚曲线一致,从而确保了坡口的加工精度。同时,为了保证坡口角度尺寸的一致性,减少由于刃磨及安装造成的坡口角度误差,车刀采用针对热煨弯管坡口设计的专用机夹可转位不重磨成型车刀,车刀根据坡口角度进行设计,在加工过程中不需要人工调整刀具参数、提高了加工效率,保证了坡口角度的一致性。

1.3.3 打磨刷机构

打磨刷机构为主轴切削结构的附属部件,主要由支架、毛刷头、丝杆、锁紧螺母组成,如图6所示。支架通过螺钉固定在切削刀盘上,通过调节丝杆可以调整毛刷头的上下位置,确保能够打磨管口内壁。在切削加工的同时,通过打磨刷机构实现对管口污染物、铁屑等的打磨,可有效避免铁屑在滚轮上粘贴,保证滚轮与管口内壁的良好接触。

图6 打磨刷机构示意图

1.4 十字滑台机构

十字滑台机构采用矩形闭式导轨,可以承受较大的翻转力矩,所有导轨配合面均经过人工刮研,提高了机床的配合精度。所有运动控制均由交流伺服控制电机完成,提高了机床的运动控制精度。

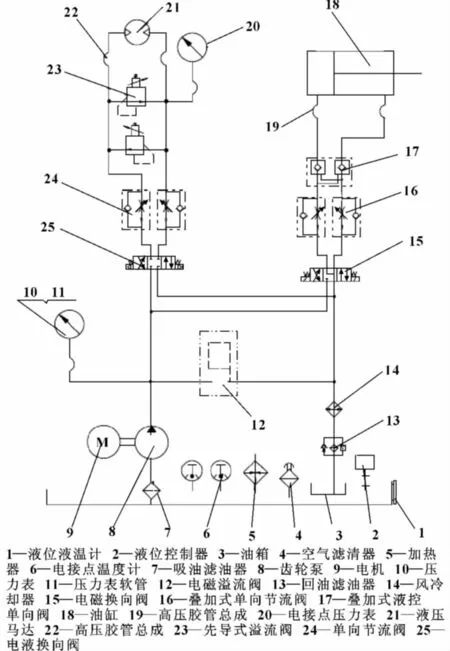

2 液压控制系统设计

弯管坡口机液压控制系统原理图如图7所示,内涨式同步夹紧机构和主轴切削机构通过液压控制,液压控制包括液压泵站和液压控制系统。通过对切削功率的计算,反算出液压控制系统功率和流量,进而进行液压控制系统液压泵、马达等组件的选型设计。经过设计计算,系统工作压力14 MPa,额定压力18 MPa,液压泵流量207 L/min,为便于PLC 对电磁阀进行控制,阀电压采用24 V。

图7 液压控制系统原理图

3 电气控制系统

控制系统的执行部件主要包括1 台三相异步电机、3 台变频电机、1 台伺服电机和液压控制系统电磁阀组。三相异步电机作为液压控制系统动力,采用Y/△启动;3 台变频电机主要实现弯管坡口整形机十字滑台X、Y、Z 轴运动控制,采用变频器进行变频调速,伺服电机用于控制切削系统切削进给,由专用的驱动器驱动控制。控制系统核心PLC 控制器发出控制命令信号,使异步电机、变频电机和伺服电机协调控制,完成坡口切削过程。

为了便于人机对话,电气控制系统触摸屏作为人机交互界面,研制出多模式下弯管切削控制系统。触摸屏的应用不仅大大节省了空间,还为用户提供了便捷、直观、友好的人机交互界面。

4 整机主要技术参数

适应管径:φ813 ~φ1 016 mm(32 ~40 in);

适应弯管壁厚:15 ~32 mm;

加工坡口型式:V、U 型、复合型坡口;

切削盘转速:30 ~40 r/min;

切削进给速度:0 ~0.2 mm/r;

弯管强度等级:≤X100。

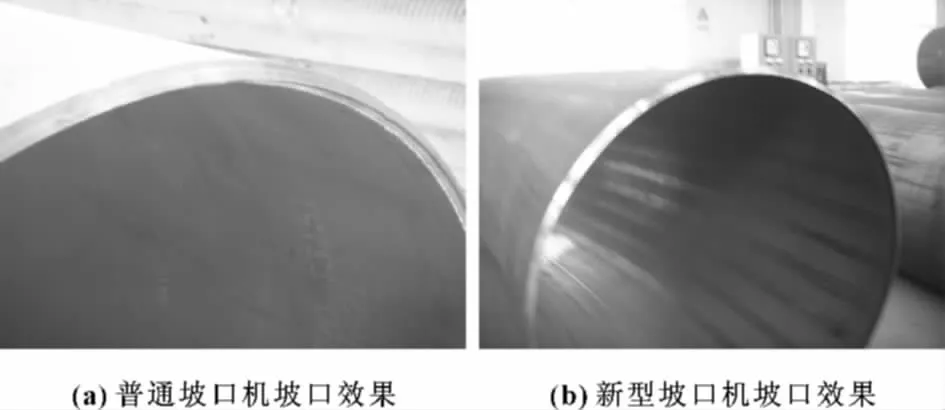

5 试验及现场应用情况

大口径热煨弯管坡口机(图8)于2012年5月在中油管道机械制造公司取得成功应用。现场检验测试弯管为中缅油气管道工程国内段用弯管,管径φ1 016 mm,壁厚15.3 mm,弯曲角度13°,坡口形式为30° V 型坡口,钝边1.6 mm,弯管钢级为X80,经加工后检验表明,现场对比如图9所示,采用新型弯管坡口机加工可以确保坡口均匀一致,坡口角度公差和表面粗糙度完全符合标准要求,大口径热煨弯管坡口机运行性能平稳,可有效提高弯管的坡口加工精度,每道坡口的平均加工时间为5 min,确保了管体焊接对坡口质量的要求,进一步提高了焊接效率、节约实施成本。

图8 新型大口径热煨弯管坡口机试验

图9 两种坡口机加工效果对比

6 结束语

新型大口径热煨弯管坡口机采用了内涨式同步夹紧机构及浮动式切削机构,结构合理、操作简单、工作运行平稳可靠,缩短了辅助装夹时间,提高了弯管坡口的成型质量,减少了人工对管口的二次修磨;新型大口径热煨弯管坡口机采用了液压和交流伺服控制系统,提高了切削功率和进给精度,缩短了加工时间,每个管口的平均加工时间为5 min,提高了加工效率;新型大口径热煨弯管专用坡口机为管道施工领域增加新的高效施工装备,进一步提升我国石油行业在大口径热煨弯管加工领域的自动化水平。

【1】张锋,梁君直.大口径管道管端坡口整形机[J].石油工程建设,2002(6):49-51.

【2】韩俊平,叶红.Inventor 应力分析与机械设计[J].广西轻工业,2008(8):28-29 +37.

【3】袁锐波,吴张永,任伟.PLC 在液压泵站中的应用[J].液压与气动,2010(3):87-88.

【4】弓海霞,孟庆鑫,房晓明.水下管道自动坡口机的研究[J].中国机械工程,2005(4):283-286.

【5】唐觉民.基于有限元技术的工程机械设计研究[J].煤矿机械,2006(7):57-59.

【6】李学兵,卢洲访,张军妮,等.基于Autodesk Inventor 7.0的摆线针轮减速机设计[J].机械研究与应用,2007(10):96-97.