热压烧结Al2O3/Fe-28Al-5Cr复合材料的组织和性能

2013-03-17徐建林甄乾张兴华马吉强李斐杨军

徐建林,甄乾,张兴华,马吉强,李斐,杨军

(1.兰州理工大学材料科学与工程学院,兰州 730050;2.中国科学院兰州化学物理研究所固体润滑国家重点实验室,兰州 730000)

0 引 言

铁铝系金属间化合物材料不但成本低、密度小、比强度高、抗磨性能良好,并且具有优异的抗高温氧化和腐蚀性能,在航空航天、汽车、化工等领域具有广阔的应用前景[1-5]。铁铝系金属间化合物主要包括Fe3Al和FeAl,Fe3Al金属间化合物中铝的原子分数为25%~35%,与FeAl相比,具有更好的室温韧性和高温强度。

尽管Fe3Al金属间化合物具有广阔的应用前景,但两个关键问题——室温脆性及600℃以上强度和蠕变抗力急剧降低制约了它的发展及应用[3,6]。铝与水汽发生反应产生活性氢原子是导致其室温脆性的根本原因[7],而铬是提高其室温塑性和韧性最有效的合金元素之一,也可以提高合金的耐腐蚀性能[8-9]。此外,在Fe3Al金属间化合物中加入连续或非连续的增强相,如Al2O3、SiC、TiB2等陶瓷或钨、钼、铌等难熔金属的长(短)纤维、颗粒、晶须等来制备Fe3Al金属间化合物基复合材料,有望能提高其高温蠕变性能[10-13],同时通过与陶瓷相的复合能显著提高Fe3Al金属间化合物的耐磨性能[14-17]。

作者课题组前期的相关研究表明,TiC/Fe-28Al-5Cr复合材料具有优异的力学性能和摩擦学性能,但由于TiC在800℃以上容易氧化失效,导致此复合材料在800℃以上的耐磨性能变差。为解决此问题,作者选择Al2O3陶瓷颗粒作为强化相来制备复合材料。有关Al2O3颗粒增强Fe3Al基复合材料的制备,国内外已有部分文献报道,但主要集中在一些液态成形方法的研究上,这类方法容易造成成分偏析,且含有大量增强相的熔体黏度较高、流动性差、成型困难。相比之下,热压烧结法具有易于控制微观结构、成分均匀、无偏析和晶粒细小等优点。因此,作者采用机械合金化结合热压烧结技术制备了 Al2O3/Fe-28Al-5Cr复合材料,研究了复合材料的微观结构、力学性能和高温耐磨性能。

1 试样制备与试验方法

1.1 试样制备

试验原材料为自制的 Fe-28Al-5Cr(原子分数/%)合金粉(粒径75μm)和商业纳米Al2O3粉(粒径50~100nm),按照表1设定的比例,将两种粉混合后在Fritsch Pulverisettes 5型高能球磨机(磨球为WC/Co硬质合金球,球料质量比为2.5∶1.0)中以300r·min-1的转速球磨混合8h。把球磨后的混合粉置于涂有BN的石墨模具内,然后放入热压烧结炉中烧结,加热速率为10℃·min-1,动态真空度约为10-2Pa,在26MPa压力下,分别在不同温度下保温不同时间进行热压烧结,烧结参数见表1。之后将烧结体切割为测试试样,依次用砂纸打磨并用抛光机抛光后待用。

表1 原料配比及热压烧结条件Tab.1 Raw materials ratio and hot-pressed sintering parameters

1.2 试验方法

根据阿基米德原理测不同试样的密度;用MH-5型硬度计测试样的显微硬度,载荷为2.94N,保压时间10s,测试10次取平均值;用DY35型万能试验机在室温下测试样的弯曲性能和压缩性能。单轴压缩试验采用直径3mm、高5mm的圆柱形试样,压头速度为0.1mm·min-1。三点弯曲试验采用尺寸为3mm×3mm×30mm的立方棒状试样,跨距为20mm,压头速度为0.1mm·min-1。试验结果均取3次测试的平均值。

用D/Max-2400型X射线衍射仪进行物相分析,用铜靶Kα射线为衍射源;用带有X射线能谱仪的JSM-5600LV型扫描电镜分析显微组织、观察弯曲试样的断口形貌,并对元素分布进行线扫描。用于显微组织观察的试样先用胶体氧化铝抛光,然后用体积分数为20%的HF溶液腐蚀。

用自制的HT-1000型高温摩擦试验机进行摩擦学性能试验,采用球-盘接触形式,对偶材料为Si3N4陶瓷球(直径6.35mm,维氏硬度为15GPa),在室温、400℃和800℃下进行摩擦试验,施加载荷为10N,旋转半径为5mm,相对速度为202mm·s-1,运行时间为20min。采用表面轮廓仪测试磨损表面的横截面面积,磨损体积V可以通过式(1)计算获得。

式中:A为磨损轨迹的横截面面积;L为磨损轨迹的周长。

磨损率W 通过式(2)计算获得。

式中:S为滑动距离;N为载荷。

所有摩擦试验均重复三次,磨损率取三次试验的平均值。

2 试验结果与讨论

2.1 显微组织

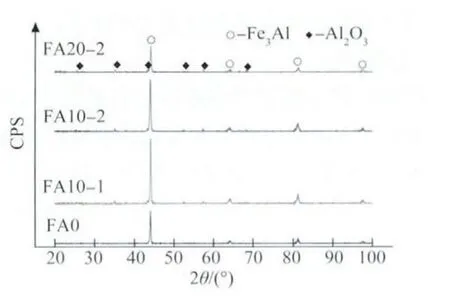

根据文献[16]可知自制的Fe-28Al-5Cr合金粉由无序α-Fe3Al相组成。由图1可知,烧结得到的Fe-28Al-5Cr合金(FA0)及其复合材料均由无序α-Fe3Al相与Al2O3相组成,未检测到其它物相。

图1 不同试样的XRD谱Fig.1 XRD patterns of different samples

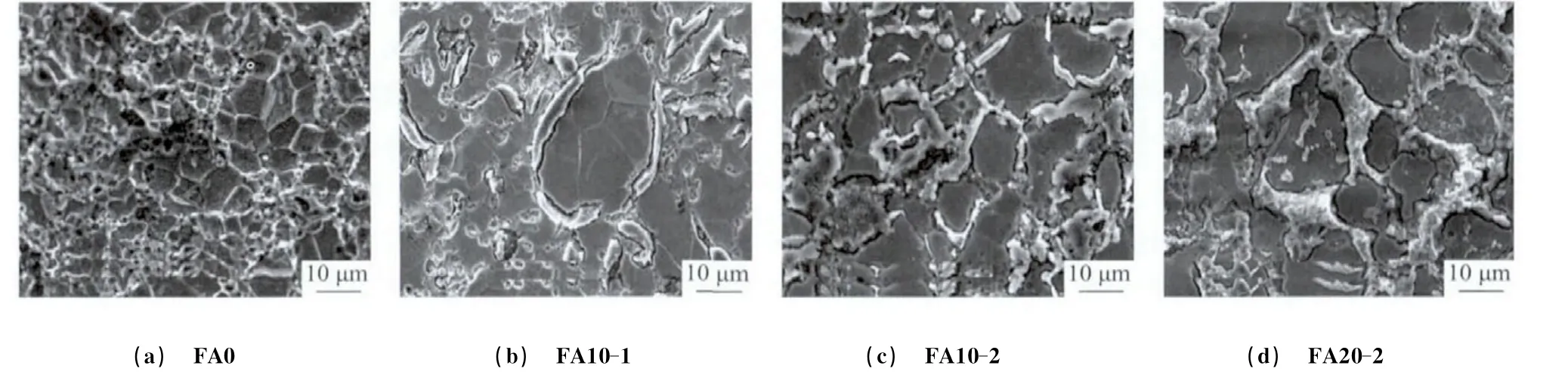

从图2可以看到,不同试样的内部均无明显的晶间气孔和孔洞存在,组织整体上较为均匀。其中白色相为Al2O3,主要分布在晶界上,并且随着Al2O3添加量的增加,复合材料中白色Al2O3的含量增多。FA0试样的组织均匀、晶粒细小,晶粒尺寸在几个微米到十几个微米之间。在FA10-1试样组织中,一部分Al2O3分布于晶界处,还有一部分分布于晶粒内;而FA10-2试样中,Al2O3大部分位于晶界处,且部分连接在一起,在一定程度上将基体隔开。FA20-2试样的显微组织中Al2O3几乎全部位于晶界处,并连接在一起形成网状结构,将基体完全隔开。

从图3可以看出,第二相呈网状结构分布于基体中,在第二相的位置处,铝、氧两种元素的含量明显升高,铁、铬两种元素的含量明显降低。可确定Al2O3分布在晶界处,即图2中的白色相。

图2 不同试样的SEM形貌Fig.2 SEM images of different samples

图3 FA20-2试样的元素分布线扫描结果Fig.3 Line scanning graph of elements distribution in FA20-2sample

2.2 力学性能

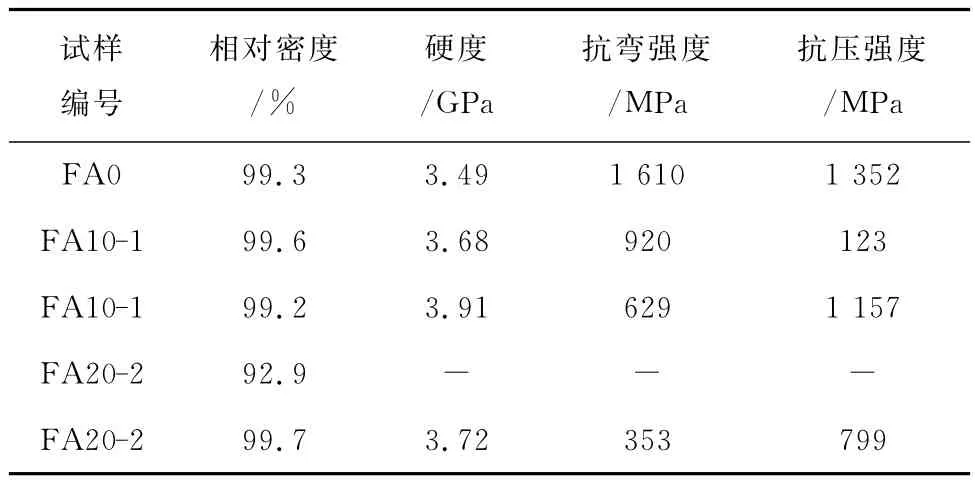

由表2可以看出,合理的选择烧结参数能保证试样的相对密度达到99%以上,对于Al2O3含量较高的复合材料,为获得高的致密度,需要较高的烧结温度。与FA0(Fe-28Al-5Cr合金)试样相比,复合材料的硬度有了一定程度的提高,但抗弯强度和抗压强度均有下降。

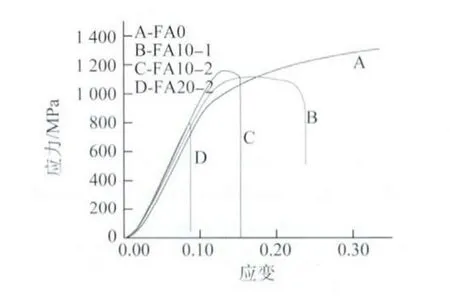

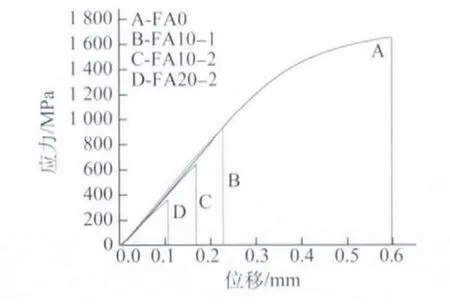

由图4可以看出,FA0试样没有出现明显的断裂,呈现出应变硬化的特点,也就是说FA0试样在压缩过程中表现出了很好的塑性;加入10%Al2O3的试样具有压缩屈服的现象,表现出一定的塑性变形,FA10-2试样的塑性变形量明显低于FA10-1试样的,这说明Al2O3分布在晶界处比分布在晶内对复合材料的韧性更有害;加入20%Al2O3的试样在断裂前没有发生塑性变形。

表2 不同试样的力学性能Tab.2 Mechanical properties of different samples

图4 不同试样的压缩应力-应变曲线Fig.4 Compressive stress-strain curves of different samples

从图5可以看到,随着Al2O3含量提高,试样在弯曲断裂时的变形量大幅度降低。FA0试样在断裂前表现出一定的塑性,而复合材料试样在断裂前几乎没有发生塑性变形。

图5 不同试样的弯曲应力-位移曲线Fig.5 Bending stress-displacement curves of different samples

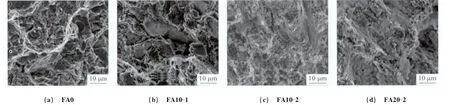

由图6(a)可见,FA0试样的断口呈现出典型的韧窝断裂特征,这是由于其显微组织均匀、晶粒细小,在最后断裂之前能够吸收较多的塑性变形能。而对于含有Al2O3的复合材料,由于Al2O3多分布于晶界处,降低了晶界的结合强度。图6(b)所示FA10-1试样的弯曲断口呈现出解理断裂和韧窝断裂的混合断裂特征。随着Al2O3含量的增加以及烧结温度的升高,复合材料的抗弯强度进一步降低,图6(c)和图6(d)所示复合材料的弯曲断口主要呈现解理断裂的特征。

热压烧结制备的Fe-28Al-5Cr合金具有优异的力学性能,其抗弯强度为1610MPa,压缩屈服强度达到950MPa(见图4)。与铸态Fe3Al相比[12],其抗弯强度高出近一倍,压缩屈服强度[2]也有50%的提高幅度。

图6 不同试样弯曲断口的SEM形貌Fig.6 SEM morphology of bended fracture of different samples

其室温力学性能的提高一方面是由于机械合金化使得铝、铬原子均匀弥散地分布于铁中,形成了均匀的固溶体,同时高能球磨形成了粒径细小的粉体,热压烧结后得到了组织均匀、晶粒细小的Fe3Al合金,晶粒细化会产生细晶强化效应[18];另一方面,铬元素的添加可以在材料表面形成一层致密的氧化膜,阻碍环境氢脆的发生,提高室温韧性[8-9]。而采用熔铸工艺制备Fe3Al合金时,易出现晶界偏析,且易受到环境氢脆的影响,材料的力学性能较差。

Al2O3作为硬质强化相加入基体中,并经热压烧结以后,Al2O3主要分布在Fe3Al基体的晶界处,如图2所示。当Al2O3的加入量为10%时,分布于晶界的Al2O3只是部分连接在一起,基体在一定程度上被隔开;当Al2O3的加入量达到20%时,形成了明显的Al2O3脆性网状结构,基体被完全分隔开,Fe3Al基体和Al2O3二者的界面结合强度显著小于基体本身的强度,并且弯曲应力对材料的组织分布较为敏感,因而复合材料的抗弯强度显著降低。由于压缩应力对组织分布敏感度较低,复合材料抗压强度的降幅较抗弯强度的小,但复合材料的强度均随Al2O3含量的增加而降低。Al2O3颗粒未均匀弥散地分布于基体中,导致Al2O3未能很好地实现强化基体的目的。而通过先进的烧结技术,如等离子活化烧结,可以大幅度降低Al2O3的扩散,得到强度较高的复合材料[13]。

尽管复合材料的抗压强度低于基体合金的,但从图4可以看出,加入10%Al2O3试样的压缩屈服强度却高于FA0试样的。这是由于Al2O3的硬度显著高于Fe3Al基体的,从而使复合材料的硬度得到了提升;另外,加入10%Al2O3试样中的Al2O3含量相对较低,基体被部分隔开,因而其压缩屈服强度高于基体合金的。而FA20试样由于组织中脆性网状结构的形成,其在压缩试验中未出现屈服点而直接断裂。

FA10-1试样与FA10-2试样相比,显微组织有一定的差别,如图2(b),(c)所示。1350℃烧结时,有更多的Al2O3分布于晶界处,因而其抗弯强度更低,而抗压强度对材料的组织分布敏感度相对较低,烧结温度的升高使硬度有了一定程度的提高,故其抗压强度反而略有改善。FA20-1试样经打磨、抛光后有许多麻点,测得其相对密度为92.9%,不够致密,故未测其力学性能。因此把烧结温度提高到1400℃,烧结后试样的相对密度高,但Al2O3几乎完全分布于基体的晶界处,致使其抗弯强度、抗压强度急剧下降。

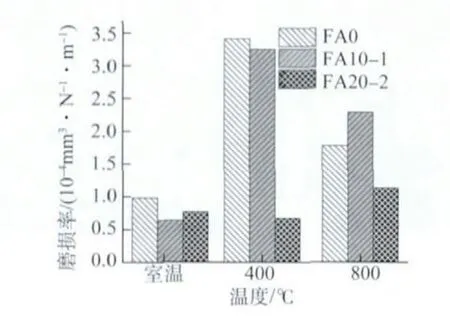

2.3 耐磨性能

从图7中可以看到,三种试样在室温下的磨损率都较低;在400℃时FA0试样以及FA10-1试样的磨损率明显高于FA20-2试样的。尽管800℃时FA10-1试样的磨损率略高于FA0试样的,但总体而言,随着Al2O3含量的增加,复合材料的耐磨性能得到了一定的提高,尤其是Al2O3加入量达到20%时,尽管其力学性能下降较多,但其在高温下的耐磨性能得到了明显改善。

图7 三种试样在不同温度下的磨损率Fig.7 Wear rate of three samples at different temperatures

由于Al2O3具有高的弹性模量和硬度,因此复合材料的硬度得以提高。加入10%Al2O3试样中的Al2O3含量较低,虽分布于晶界但并未完全连接在一起,且高温下Al2O3与基体的热膨胀失配比较明显。在摩擦过程中未连接在一起的Al2O3硬质相可以承受载荷,降低磨损率,但它却容易从基体上剥落,从而增大了磨损率,综合作用的结果是造成该试样的磨损率与基体相比无明显改善。加入20%Al2O3试样中的Al2O3分布于晶界且连接成网状结构,虽然网状结构脆性较大,但摩擦过程中可以有效承载载荷,起到了抗磨损的作用,同时也不易与基体分离。因此该试样的磨损率明显降低。

3 结 论

(1)热压烧结制备的复合材料由Fe3Al基体和Al2O3增强相组成,Al2O3分布于Fe3Al基体的晶界处,当Al2O3的加入量为10%时,基体在一定程度上被隔开,当Al2O3的加入量为20%时,形成了明显的网状结构,基体被完全分隔开;复合材料的相对密度可达99%以上。

(2)Al2O3相在晶界分布导致复合材料的强度降低,复合材料的强度随着Al2O3含量的增加明显下降。

(3)尽管Al2O3的加入量为20%时,复合材料的力学性能相对较差,但其在高温下的磨损率却明显降低,这说明Al2O3可以改善Fe3Al金属间化合物的高温耐磨性能。

[1]陈国良,林均品.有序金属间化合物结构材料[M].北京:冶金工业出版社,1999.

[2]尹衍升.铁铝金属间化合物[M].上海:上海交通大学出版社,1996:29-34.

[3]STOLOFF N S.Iron aluminides:present status and future prospects[J].Materials Science and Engineering:A,1998,258:1-14.

[4]ZHU S M,MAKOTO T,KAZUSHI S.Characterization of Fe3Al-based intermetallic alloys fabricated by mechanical alloying and HIP consolidation[J].Materials Science and Engineering A,2000,292:83-89.

[5]范润华,孙康宁,尹衍升,等.Fe3Al金属间化合物的机械合金化[J].机械工程学报,2000,36(8):55-60.

[6]陆永浩,邢志强.Fe3Al金属间化合物的回顾与展望[J].北京工业大学学报,1996,22(3):131-140.

[7]LIU C T,LEE E H,MCKAMEY C G.An environmental effect as the major cause for room-temperature embrittlement in FeAl[J].Scripta Metallurgica,1989,23(6):875-880.

[8]SHARMA G,LIMAYE P K,RAMANUJAN R V,et al.Dry sliding wear studies of Fe3Al-ordered intermetallic alloy[J].Materials Science and Engineering A,2004,386:408-414.

[9]高小玫,钱祥荣.Cr对Fe3Al的韧化作用[J].金属学报,1994,30(7):307-310.

[10]KOCH C C.Intermetallic matrix composites prepared by mechanical alloying-a review[J].Materials Science and Engineering:A,1998,214:39-48.

[11]KUMAR K S,BAO G.Intermetallic matrix composites:an review[J].Composites Science and Technology,1994,52:127-150.

[12]SUBRAMANIAN R,MCKAMEY C G,SCHNEIBEL J H,et al.Iron aluminide-Al2O3composites by in situ displacement reactions:processing and mechanical properties[J].Materials Science and Engineering A,1998,254:119-128.

[13]BAI Ya-ping,XING Jian-dong,WU Hao-liang,et al.Study on preparation and mechanical properties of Fe3Al-20wt.%Al2O3composites[J].Materials and Design,2012,39:211-219.

[14]ALMAN D E,HAWK JA,TYLCZAK J H,et al.Wear of iron-aluminide intermetallic-based alloys and composites by hard particles[J].Wear,2001,251(1/12):875-884.

[15]YANG Jun,LA Pei-qing,LIU Wei-min,et al.Microstructure and properties of Fe3Al-Fe3AlC0.5composites prepared by self-propagating high temperature synthesis casting[J].Materials Science and Engineering:A,2004,382:8-14.

[16]ZHANG Xing-hua,YANG Jun,MA Ji-qiang,et al.Micro-structures and mechanical properties of Fe-28Al-5Cr/TiC composites produced by hot-pressing sintering[J].Materials Science and Engineering:A,2011,528:6819-6824.

[17]ZHANG Xing-hua,MA Ji-qiang,YANG Jun,et al.Drysliding tribological behavior of Fe-28Al-5Cr/TiC composites[J].Wear,2011,271(5/6):881-888.

[18]尹衍升,李嘉,谭训彦,等.机械合金化—加压烧结制备Fe3Al金属间化合物[J].粉末冶金技术,2004,22(3):151-155.