混合动力挖掘机工作装置液压系统设计及仿真研究

2013-03-16吕其惠

吕其惠

(广东交通职业技术学院,广东广州510650)

液压挖掘机是使用范围最广的工程机械产品,随着我国基础设施建设力度加大,挖掘机市场取得了爆发性增长。目前在用的液压挖掘机功率匹配系统中,柴油机与液压泵作为动力系统在最大负载时才能较好地进行功率匹配,但挖掘机作业工况复杂,负载波动剧烈,最大功率与最小功率交替出现;柴油机输出扭矩也剧烈波动,柴油机在小负荷时严重脱离经济区。为满足最大负荷工况的要求,挖掘机都按峰值功率来选择柴油机,造成大部分时间功率偏大,燃油经济性差,排放污染;如果按平均功率选择柴油机,则发动机过载和过热,不能实现全局功率的匹配[1]。由于挖掘机耗油量较大,能源使用成本居高不下,开发节能环保产品更显得迫切。近年来,蓄电池容量的增加及超级电容器的应用使混合动力液压挖掘机的设计及应用成为可能,也为挖掘机实现全功率匹配、节能降耗提供了条件。文中探讨在液压挖掘机动力系统中引进混合动力技术,改进工作装置液压系统和回转机构驱动系统的设计方案,优化挖掘机柴油机与液压系统的功率匹配,提高柴油发动机的工作效率,改善废气排放的质量,节约能耗。

1 混合动力液压挖掘机液压驱动系统的设计

1.1 辅助动力系统结构

挖掘机挖掘工况需要较大的功率输出而回转、卸料时功率输出较小,在一个台班作业周期中平均功率仅为62%,其动力需求波动大且周期强。设计方案中,混合动力挖掘机以柴油发动机作为系统的主动力源,在柴油机与液压泵连接单元中加装ISG 发电电动一体机(电动机)。电动机和储能装置组成辅助动力系统,柴油机作为主动力源与电动机并联共同驱动液压泵,主动力源与辅助动力系统通过电控系统进行合理的功率匹配。电动机作为辅助动力可工作于发电或电动状态,柴油发动机的功率主要用于驱动外载,多余或不足部分由电动机转化或补充。辅助动力系统储能装置储存的能量在挖掘机超载和重载时释放出来辅助驱动,对柴油发动机起到动力“削峰填谷”的功能,降低了柴油发动机装机功率和装机成本;使柴油机输出转矩得到均衡控制并平稳地工作在经济运行区间,减低能耗及排放。

1.2 工作装置油缸三泵三回路驱动,进出口独立调节的系统方案

传统液压挖掘机多采用柴油机—液压泵—执行机构(液压马达)的驱动方案。其工作机构液压系统是由驱动工作装置液压油缸回路和驱动转台的双泵双驱动回路组成。工作装置动臂油缸、小臂油缸、转斗油缸共用一个泵驱动,主控制阀进出油节流口联动调节,进出口都有压力损失。由于各个工作装置液压油缸的压力相差较大,液压泵的输出压力必须高于负载最高压力而低压负载则需要压力补偿,导致补偿压力损失、能量损耗、功率下降,泵输出压力也跟着提高。在单泵驱动多执行器液压系统中,无法消除进油节流损失[2]。作者采用三泵三回路系统,动臂油缸、小臂油缸、转斗油缸分别由单独的液压泵驱动,液压泵的输出压力根据油缸需求配置,压力降低;出口采用独立调节,通过调节出油节流口的开度来控制执行油缸的运动速度,克服传统双泵双驱动回路的压力补偿阀造成的压力损失和效率低下问题,可以进一步降低系统的能耗损失,达到节能效果。三泵三回路驱动液压系统如图1所示。

图1 混合动力液压挖掘机工作装置液压系统图

1.3 液压马达节能回收系统设计

由于液压挖掘机作业时行驶系统都处于停止状态且挖掘机长距离转移时均采用拖车拖运,行驶系统对功率及节能影响很小,在节能系统设计时不作考虑,采用传统成熟的液压系统方案。液压挖掘机工作装置主要通过回转平台、动臂、小臂、铲斗的相互配合来完成作业任务。由于工作装置质量很大,加在动臂油缸上的重力比较大,动臂油缸减速制动时会产生大量的惯性能量和重力势能,且必须安装背压阀,惯性能量都消耗在控制阀和背压阀的节流口上,造成了能量浪费同时也产生大量的热量,导致液压油温度升高,降低了液压元件及液压油的使用寿命。为了使这部分能量得到回收利用,设计了由电机、能量回收马达、单泵驱动动臂油缸和进出口独立调节共同组成的混合动力挖掘机新型节能回收系统。在动臂油缸主控制阀回油出口处串联能量回收马达代替背压阀,将动臂油缸回位时的重力势能回收并转化为马达输出的机械能,使原本消耗在压力补偿阀上的能量被液压马达回收用来驱动发电机发电,其电能经过变频器整流并储存在储能电容中以供回转电机使用,实现能量的循环再生应用。

由于动臂油缸的回油连接回收液压马达,通过控制液压马达的流量,调节动臂油缸的背压p 实现控制动臂油缸的下降速度va。当动臂油缸从举升位置下降、制动时,根据黏滞阻尼理论可知:阻尼力与动臂油缸的运动速度成正比,设kc为黏性阻尼系数,在不考虑有杆腔的压力p1的情况下,则:

其中:V为动臂油缸与回收马达间容腔的容积;p、A1、F分别为动臂油缸无杆腔压力、活塞横截面积、摩擦力;βe为液压油的弹性模量;ω、Q分别为马达的角速度和排量;m为动臂油缸活塞及负载作用在活塞杆上的总质量。

动臂油缸下降制动时的重力势能及惯性能量带动回收液压马达回转从而驱动发电机发电,电能经变频器I2 整流后储存在储能电容中,其发电电流[2]:

式中:J、km分别为回收马达和发电机的总转动惯量及黏性阻尼系数;U为电容的工作电压;T为摩擦力矩。

式中:Ib为电容的放电电流;Im为发动机辅助动力电机驱动负载的电流;C为节点容量。

工作装置转斗油缸和斗杆油缸没有重力势能,惯性能量也比较小,回收利用价值不高,为了系统简单考虑不设计能量回收装置。

2 转台电机驱动回转系统设计

2.1 回转台电驱动系统设计方案

现用挖掘机转台驱动回路由泵通过阀控后驱动回转液压马达,回转液压马达经减速机减速增扭后驱动回转转台。动力传递过程经历机械能—压力能—机械能的转化过程,传动效率较低。挖掘机作业时回转频率高且惯性较大,转台制动过程存在大量能量损失。

混合动力液压挖掘机电机驱动回转系统由回转台、减速器、ISG 回转电机、超级电容组成。回转台驱动装置以ISG 电机替代回转液压马达,转台的回转由变频电动机ISG 经减速机构减速增扭后直接驱动,其电能来自于电容器;ISG 电机也可以通过自身的转动惯量在电动机和发电机之间来回切换状态,平衡机械冲击和振动,起到减震器的作用。回转系统工作原理为:操纵回转手柄,电控系统的手柄压力传感器向控制器发送电机转动控制信号,控制器向储能电容输出放电指令,电容器给ISG 电机放电,电机带动挖掘机工作平台产生转动;停止手柄转动,转台减速制动时由于惯性作用带动变频电机ISG 以高于同步转速的速度旋转而发电,其发出的三相交流电能经变频器整流为直流电储存在电容器中,同时变频电机ISG 对转台产生制动力矩使其减速和制动[3]。减速或制动时的惯性动能转换成电能,为机载电容进行充电。系统能量转换为机械能—电能,不足部分由外部其他能量补充,电机驱动节省了消耗在液压阀上的能量,效率比液压能转化过程高很多,提高了燃油经济性。对挖掘机回转制动惯性能量进行回收是混合动力挖掘机节能重要的组成部分。

2.2 蓄电装置选用

混合动力液压挖掘机电能的储存可以选择超级电容和动力电池。混合动力汽车上多采用动力电池,而挖掘机则首选超级电容;作为新型储能设备的超级电容具有很高的放电功率和功率密度,同时也具有很大的荷电储存能力,能很好满足挖掘机短时间高功率的挖掘作业工况要求;电容器的选择要综合考虑容量、可靠性、成本、整机电控系统的控制策略及整机工作过程中的荷电状态(SOC)等方面。超级电容容量设定按6个工作周期可回收的最大能量Emax作为选择参考依据,超级电容模型采用经典的RC模型,其电量与输出电压成线性关系[3-4]。超级电容值的计算公式如下:

式中:C为电容容量 (F);Vmax为电容充满电电压(V);Vmin为电容放完电电压(V)。

2.3 回转电机的选择

电机是混合动力挖掘机辅助动力单元核心部件,承担着为发动机提供辅助动力、驱动挖掘机回转和制动能量回收转化的任务,必须具备很好的驱动性能。ISG 电机是电动-发电一体机,融合了电机、电子、数字信号处理、控制等技术,集电动机和发电机功能于一体,具有突出的起/停控制快、能量再生利用好、动力辅助性强等优点,ISG 电机在混合动力技术上的应用对节能减排起到重大作用。

对电机参数的选择上因遵循等效替换的原则:回转台ISG 电机性能应等效于原液压马达性能,转矩和功率能驱动挖掘机转台顺利回转,满足最大负载挖掘时的功率需求;ISG 电机额定转速必须等于或大于发动机最大转速。

ISG 混合动力系统中,根据ISG 在挖掘机上使用作业条件恶劣、负载波动大的特点,选择径向尺寸较大、轴向尺寸较小的永磁同步发电电动一体机,辅助动力电机与泵一起安装在柴油机曲轴输出端,回转电机用于驱动转台回转圈,其参数选择需要考虑:峰值功率、最大转矩、额定转速、最大转速、额定功率、经济性、制造成本等方面综合考虑[4]。回转电机参数选择见表1。

表1 ISG 电机参数

3 混合动力液压挖掘机电驱动系统能量仿真分析

以最为常用的20 t 挖掘机作为研究对象,控制器根据操作信号和检测信号,按照控制策略分配柴油机、电动机转矩以共同驱动液压系统工作,实现动力输出的功率匹配。建立混合动力液压挖掘机ADVISOR软件仿真模型如图2所示。

图2 混合动力挖掘机动力系统模型

ADVISOR软件是由美国可再生能源实验室在MATLAB软件环境下开发的混合动力设备仿真平台。试验时启动ADVISOR软件进入整机参数输入窗口,在ADVISOR 图形界面GUI 下选择设置机型,在已选择机型内部的m 文件中对各柴油机、液压部件、电机、电容参数模型等进行设定和修改。例如图3中点击进入发动机编辑窗口,窗口把发动机自定义参数m文件添加到列表中,选择fule converter,单击Done 确定后再点击Help 按钮即可获得发动机效率的相关仿真结果。

图3 柴油机性能仿真界面

各模块仿真情况如下:

(1)动力系统

发动机与ISG 电动机共同为挖掘机液压系统提供动力,把柴油机的调速曲线转换为数值模型。在仿真时,运用插值原理获取重载模式和标准模式的理论转速、转矩[5]如表2,发动机的输出功率Pf与电容的输出功率Pc之和与液压泵输入功率Pb相等,即:

Pb=Pf+Pc

仿真模型以液压系统工作油缸、回收液压马达的实测压力值p 和体积流量值Q为输入,输出为液压系统驱动功率Pa和回收的功率Ph,Pa、Ph计算如下[6]:

式中:p1、Q1分别为动臂油缸驱动时的压力和流量;Δp、ΔQ分别为控制阀的压力和流量损失。

表2 混合动力挖掘机柴油机性能参数

(2)回转机构

挖掘机作业过程包括挖掘、满载回转、卸料、空载返回4个过程。回转时间占总作业循环时间的60%~70%,回转过程分为:满载回转加速-满载回转制动-空载回转-空载制动4个过程。以挖掘机转台角速度和转矩作为输入,考虑减速器传动比的基础上得到电机的同步转速和转矩指令[7]。回转机构主要参数如表3。

表3 转台工作参数

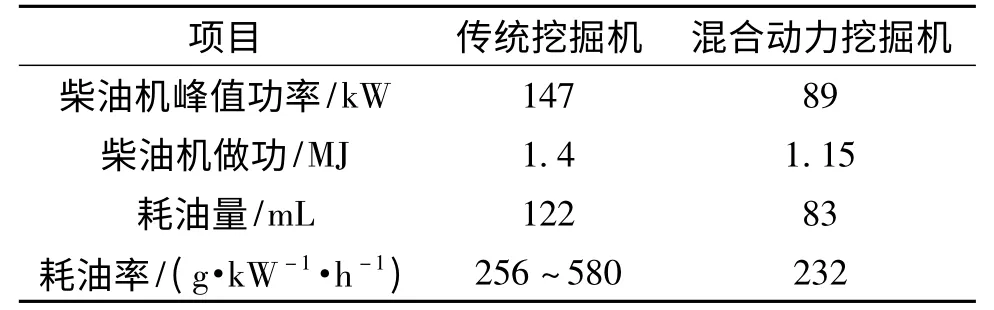

仿真结果(如表4)表明:通过对混合动力系统动力参数的匹配、控制策略的优化可以使柴油发动机始终工作在高效区或怠速区[6-7],实现转矩和功率的均衡控制(如图4所示);混合动力挖掘机节约油耗31.9%,柴油机装机功率降低了32.7%,耗油率(如图5)保持在较低水平,具有很好的节能效果,排放污染也会显著降低。

表4 挖掘机仿真结果比较

图4 转矩均衡控制曲线

图5 柴油机油耗对比曲线

4 结束语

混合动力液压挖掘机工作装置设计方案中引入发电电动一体机作为辅助动力装置,柴油机装机时只需按平均输出功率配置,降低了柴油机配置成本。发动机的油耗和排放减少,经济性得到显著提高。以电机驱动替代液压马达驱动转台的回转,实现对回转制动能量的回收;采用三泵三回路设计降低了泵的工作压力,工作装置动臂油缸设计液压能量回收装置,减小了压力补偿阀口的压力损失。混合动力挖掘机具有操作方便、节能环保的功能。

混合动力技术在汽车领域已经得到成功的应用,但在工程机械上的应用仍处于初级阶段。能源的紧张和环境污染的加剧必将对工程机械产品的节能环保提出更高的要求。工程机械生产企业将更加注重混合动力液压挖掘机的开发应用,随着关键部件的不断改进和技术进步,也会推动混合动力液压挖掘机更早进入市场。

【1】姜继海,于安才,沈伟,等.基于CPR网络的全液压混合动力液压挖掘机[J].液压与气动,2010(9):44-49.

【2】张延廷,王庆丰,肖清,等.混合动力液压挖掘机液压马达能量回收的仿真与试验[J].机械工程学报,2007(8):218-222.

【3】邢树鑫,林明智,戴群亮.混合动力挖掘机回转系统设计[J].工程机械,2010,12(6):38-40.

【4】宋德朝,刘刚,罗军,等.混合动力挖掘机动力系统方案设计与仿真研究[J].机电一体化,2009(8):88-91.

【5】刘刚,宋德朝,陈海明,等.并联混合动力挖掘机系统建模及控制策略仿真[J].同济大学学报,2010(7):79-84.

【6】肖清,王庆丰,张彦廷,等.液压挖掘机混合动力系统建模及控制策略研究[J].浙江大学学报,2007(3):481-483.

【7】张远深,王书武,沈欢,等.混合动力挖掘机模拟试验台设计[J].液压与气动,2011(5):73-74.