钢渣热焖工艺防爆喷措施的研究与改进

2013-03-12王玮郭鹏栾秀莉

王玮 郭鹏 栾秀莉

(莱芜钢铁集团泰东实业有限公司,山东莱芜271104)

作为转炉钢渣处理前期粉化工艺,钢渣热焖工艺因其具有粉化效果好、渣铁分离充分、处理后钢渣性质稳定、污染小等独特的技术优势迅速得到了应用和推广,但在实际生产过程中,该工艺存在的爆喷风险,严重影响了生产安全,致使职工心理恐慌,不能安心生产。因此根据本公司钢渣热焖工艺的应用实践,对钢渣热焖工艺防爆喷措施进行了研究与改进。

钢渣热焖;防爆喷措施;研究与改进

钢渣粉化处理、实现渣铁分离,是钢铁企业渣铁资源循环利用,有效降低炼钢成本的一个重要环节。作为转炉钢渣处理前期粉化工艺,钢渣热焖工艺因其具有粉化效果好、渣铁分离充分、处理后钢渣性质稳定、污染小等独特的技术优势迅速得到了应用和推广。随着全国同行业钢渣热焖粉化技术的运用,莱钢泰东公司钢渣粉化也由原露天热泼粉化工艺改造为车间内封闭式热焖罐微压粉化工艺。但自应用热焖罐微压粉化技术以来,钢渣热焖生产过程中也暴露出其安全不利因素,热焖注水粉化后时段或控水时段,易发生热焖罐爆燃或爆喷事件,个别爆喷、爆燃事件致使热焖车间设备及建筑物损坏,加重了员工作业中的恐惧心理,无法正常组织生产。

表1

表2 水蒸气密度随温度变化表

莱钢泰东公司自2008年10月应用热焖罐微压粉化钢渣技术。在08-09两年度期间,6个热焖罐先后出现不同程度的爆喷爆燃现象。在当时无有效对策的情况下,为避免事故,实际生产中将原设计一次翻盆入池工艺改为在翻盆厂房进行翻盆,钢渣落地做打水降温、砸碎等简单处理后再用装载机自卸车倒运至热焖车间,增加大量倒运物流成本;热焖池密封效果不好,造成车间内蒸汽弥漫,生产操作视线受影响,对设备、厂房也造成腐蚀损坏等。

2011年3月我公司对钢渣热焖生产线进行扩建,增加四个热焖池,根据本公司钢渣热焖工艺的应用实践,在分析原热焖生产线问题的基础上,对钢渣热焖工艺防爆喷措施进行了研究与改进。

1 、原热焖生产线存在的问题及分析

原热焖生产线在2009年3、4月份连续发生3次爆喷事故,造成一名挖掘机司机轻伤,对设备造成了严重损害。为避免事故重复发生,生产工艺也由一次翻盆入热焖池改为翻盆落地后倒运入热焖池,增加了生产环节和大量生产成本。钢渣爆喷问题已严重制约了钢渣热焖生产线的安全生产,如何防止钢渣爆喷成为优化改进钢渣热焖生产线设计的首要问题。通过研究事故的发生过程和查阅相关资料,我们对钢渣爆喷发生的原因进行了深入的分析,结合钢渣爆喷发生机理对原钢渣热焖生产线存在的问题进行了梳理。

1.1 钢渣爆喷原因分析

由于转炉钢渣中含有一定量的碳元素,每当热态钢渣入池过于集中,或者有大块入池时,由于温降的因素,使得钢渣中的碳析出,过剩的碳不能充分燃烧,高温钢渣打水后产生大量高浓度的蒸汽,导致热焖池内氧气减少,这些就为水煤气(CO和H2的混合气体)的产生创造了条件。水煤气产生的反应式如下:

一氧化碳的爆炸条件为:第一,达到爆炸极限(12.55%-74.25%);第二,温度达到一氧化碳的着火点(650OC);第三,有足够的氧气供给燃烧;第四,空间有限。

氢气的爆炸条件为:氢气加上氧气在爆炸极限范围内(4%-75%)遇到明火之后在短时间之内产生大量的水蒸气,使得体积急剧膨胀,发生爆炸。

为验证热焖池内气体成分,专门对正常生产中的热焖池进行了气体收集。气体采集时间:热焖时间7.5小时后。池内已无压力,采用针管收集,采集过程不可避免混入部分空气。检测结果与空气对标如表1。

采集样本虽不具代表性,但可说明一些问题。焖池内氢气含量较高,同时掺杂一氧化碳。

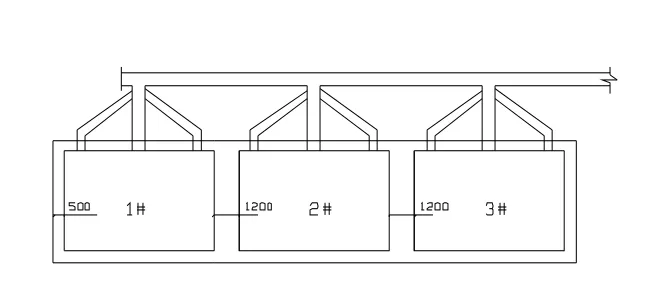

图1 原热焖池布置图

图2 新热焖池布置图

图3 水封安装示意图

图4 安全自动防爆装置

在热焖初期产生大量高温水蒸气,因为水蒸气密度大,产生的可燃性气体密度(CO密度为1.25g/l,H2密度0.0899 g/l)都小于水蒸气的密度,浮在水蒸气的上方,能够顺利地随排气孔排出。随着热焖时间推移,池内温度降低,蒸汽量减少,这时可燃气CO的密度就逐渐大于水蒸气的密度,造成可燃气体沉降在水蒸气的下方,如果不能及时排出,就会聚集到池内某个空间,随着可燃气体量的增加,有可能达到爆炸极限范围,而且爆炸极限范围,随温度及压力变化会产生波动,在热焖后期,随着池内温度和压力降低,氧气的浓度逐渐加大,此时如热焖池内余留少量红渣或者邻近的热焖池进行翻盆作业遇到明火,极易发生爆炸。

因此要避免热焖爆喷事故,在热焖池设计和生产过程中要注意:从结构设计上,保证罐与罐之间保持一定安全间距,杜绝相互串气,排气管道通畅并独立排气禁止相互串联,使得产生的可燃气体能够及时排出;生产过程中要控制好翻盆节奏,错位作业,避免红渣集中入池;控制打水作业时间和热焖时间,促进可燃气体随蒸汽排出;翻罐作业中间用挖掘机将红渣彻底搅拌,使钢渣中的C能充分燃烧,严禁热焖池周边明火作业。

1.2 原热焖生产线存在的问题

1.2.1 热焖池间隔太近,每三个热焖池连体浇筑(见图1),

容易串气,相邻热焖池翻盆作业时可能会造成红渣喷溅,出现明火。热焖池太深(6.4米),挖掘机受限取渣取不干净,池底的存渣如含水量大,翻盆时也容易爆喷。

1.2.2 水封安装:在热焖池壁顶部间隔预留预埋件,之后将水封槽直接焊接于预埋件之上。水封受热变形后易与预埋件脱开,造成蒸汽大量泄漏,也可能导致热焖池间串气。并且车间内热焖蒸汽不但影响生产作业,还对厂房钢结构及行车、电气设备等造成腐蚀损坏。

1.2.3 排气系统:三个热焖池共用一条排气主管道,极易造成池间串气,如一个热焖池翻盆,相邻热焖池处于热焖后期时,易引起爆炸,后经改造改为每个热焖池用一条独立的排气管道。排气管道连接处设计为焊接,因热焖蒸汽含有大量粉尘,不便于排气管道定期清理。厂房外排气烟囱高度不够,造成随蒸汽排出的粉尘粘着在厂房屋面,时间长了对屋面造成损坏,需要定期清理。

1.2.4 人工控制打水作业时间,受工人操作水平所限,随意性大,既无法保证可燃气体充分随蒸汽排出,也无法保证水量控制,影响热焖效果。

2 、防喷爆措施的改进

通过对热焖爆喷原因的分析及研究,在新热焖生产线设计时,有针对性地进行了优化与改进,并对原生产线进行了相应改造。

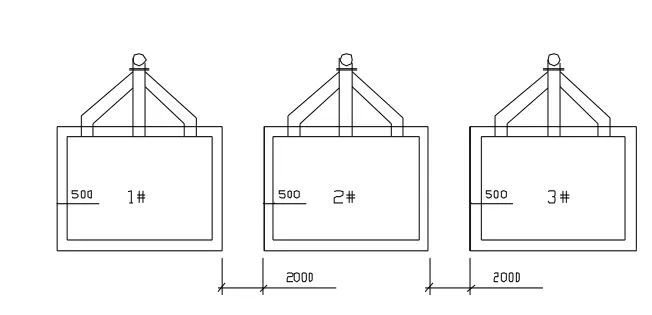

2.1 热焖池布置方式(见图2):由连体浇筑式热焖池改为独立热焖池,中间保持2米间距,池壁独立浇筑,避免了热焖池间串气。热焖池深度根据挖掘机作业高度调整为5米,保证充分清渣。

2.2 水封制安:现设计改为水封和预埋件直接焊接好后一并与池壁通体浇筑,且于水封底部中央处设置一道宽150mm*厚6mm的钢板止水带(见图3)。该改造既保证了水封槽与池壁的整体性,使之结合牢固,又避免了焖池内部蒸汽的外泄,大大降低了焖池串气而发生爆炸的可能性。

2.3 排气管道改造:每个热焖池设独立的排气管道,排气管道水平段与垂直段连接由直接焊接改为法兰连接,既便于检修、更换又降低了安装难度;厂房外排气烟囱高于屋面3米,充分保证蒸汽溢出屋面,减少屋面灰尘附着,减小屋面承载的活荷载,有效地降低了屋面坍塌的可能性,延长厂房的使用寿命。

2.4 新增PLC控制系统,精确控制打水时间和打水量,提高热焖粉化效果,减少水资源消耗。由于热焖循环水水质较差,水泵容易结垢,每周需要清理一次,循环水泵由原来的一开一备改为一开两备,确保生产顺行。

2.5 设计制作简便可靠地安全自动防爆装置(见图4)。其原理为热焖粉化初始时段蒸汽压力较高时,该装置自动关闭,保持罐内微压粉化,以加速钢渣粉化进程和提高粉化率。后几时段蒸汽压力较小时,利用负压原理,该装置自动开启,达到进气置换可燃气体之效果。

2.6 设计制作挖掘机专用耙渣器,用于翻耙红渣,有效提高翻渣效果,保护挖掘机设备,减少挖掘机挖斗消耗。

3 实施效果

新热焖生产线于2011年8月投产,原热焖生产线于2011年10月改造完毕投产,实现了红渣全部一次翻盆入池,减少钢渣落地倒运环节,节约大量物流成本和人力资源成本,经测算两项每年可节约成本370万元;通过防爆喷措施的改进,从结构上避免了池间串气,蒸汽、可燃气体排出通道顺畅,大大降低了热焖池爆喷的风险,保障热焖生产安全顺行,截至目前未再发生喷爆事故;热焖池密封良好,排气系统通畅,基本无蒸汽泄漏,保证车间内清洁有序;改进后的热焖池钢渣粉化效果良好,200mm以下颗粒热焖粉化率达到98%以上,大大减少后续钢渣破碎磁选生产线的破碎加工量,节约大量能源消耗。

[1]郑文纬,吴克坚,机械原理[M].北京:高等教育出版社.1997.

[2]陈家祥.钢铁冶金学[M].北京:冶金工业出版社.1997.