基于润湿平衡法测试连接器焊锡性

2013-03-05郑强

郑强

(富士康 (昆山)电脑接插件有限公司,江苏昆山,215316)

基于润湿平衡法测试连接器焊锡性

郑强

(富士康 (昆山)电脑接插件有限公司,江苏昆山,215316)

润湿平衡法测试焊锡性能精确的将润湿时间﹑沾锡力量等参数表示出来,较传统的以面积判断焊锡性好坏的方式更加直观。本文将从测试对象﹑测试方法﹑结果判断等多个方面详细介绍这一焊锡能力检测技朮。

润湿平衡;连接器;焊锡性

1 前言

优良的连接器必须要有优良的焊锡能力(无需焊接装配的连接器除外),而焊锡能力检测在早期已经有了诸多定义的方法,且已经被诸多连接器厂商所采用,如Solder Bath/Dip and Look Test﹑Wetting Balance Solder Pot Test和Wetting Balance Globule Test等方法。

Solder Bath/Dip and Look Test至今仍是中小规模连接器制造工厂焊锡性检验的主要方法。该方法以『焊锡面积>95%的测试面积』作为沾锡力是否合格的判据。此方法有一个比较模糊的问题就是如何将焊锡缺陷定量表示出来,在权威的IPC/ECA J-STD-002中也只是以图示的方式表示缺陷的百分率,而没有给出详细的计算方法。

润湿平衡法(Wetting Balance Solder Pot&Globule Test)是以焊锡天平为测试设备,能精确的测试出润湿时间﹑沾锡力。因其表示方式比较直观,目前逐渐被客户接受,且RD﹑QA﹑电镀等部门在产品开发﹑制程验证﹑竞争对手分析﹑客诉分析中越来越多的要求实验室采用此方法测试样品的焊锡能力。

2 测试前准备

2.1 蒸汽老化预处理

在焊锡性测试前要对样品进行预处理,不同标准中规定预处理的方式也有多种,如蒸汽老化﹑恒温恒湿﹑高温老化等。而众多标准中都有规定的老化方式是蒸汽老化,这种预处理方法也是应用最为广泛的。

2.1.1 老化时间

蒸汽产生的热量和湿度能有效地加速使表面氧化层和Cu/Sn金属间化物的机械物理性能减弱。根据样品镀层的不同耐磨要求,会有不同的预处理时间要求,如在IPC/ECA J-STD-002C中列出如下表1条件:

Category 1 Minimum Coating Durability Category 2 Typical Coating Durability Category 3 Enhanced Coating Durability (default for tinbased finishes ) No Steam Conditioning Requirements 1 Hour±5 min.Steam Conditioning 8 hours±15 min.Steam Conditioning

对于tin-based镀层来说,一般在储存6个月后,镀层性能会减弱。因此,标准中规定如无特殊说明,老化时间默认选择Category 3,它相当于自然储存12个月的时间。

2.1.2 老化温度

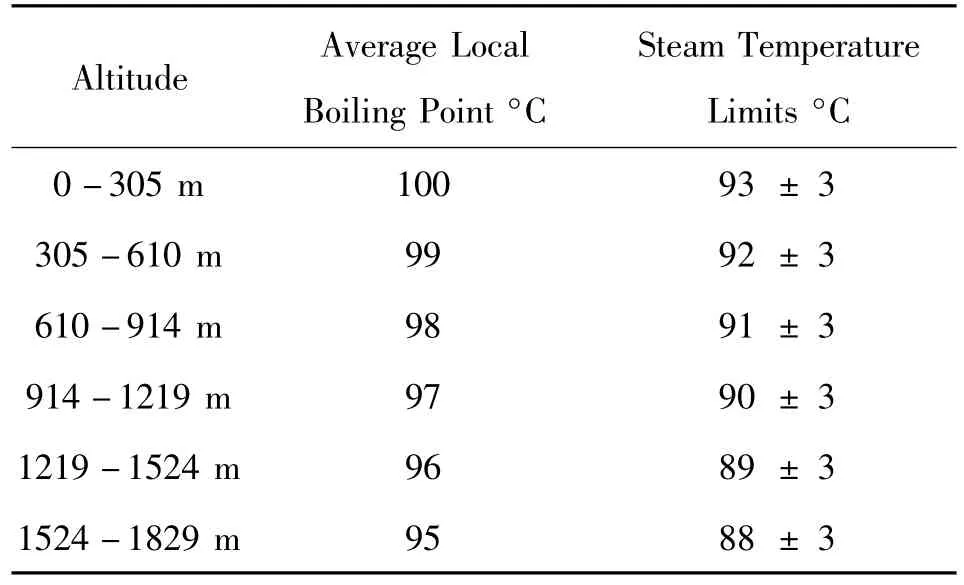

将样品悬挂在蒸汽老化试验机的试验箱(Chamber)中,如不能达到悬挂的条件,也应使得待测镀层表面不接触试验箱内壁。测试时根据不同的海拔高度选择不同的温度条件。温度条件如下表2所示:

Altitude Average Local Boiling Point°C Steam Temperature Limits°C 0-305 m 100 93±3 305-610 m 99 92±3 610-914 m 98 91±3 914-1219 m 97 90±3 1219-1524 m 96 89±3 1524-1829 m 95 88±3

2.2 测试所需材料准备

2.2.1 焊料(Solder)

对于无铅(lead-free)测试,在IPC﹑IEC等标准中均建议选用Sn96。5Ag3。0Cu0.5(SAC305)。如有特殊需求,可以双方共同商讨确定采用何种焊料成分。

表3

2.2.2 助焊剂(Flux)

在测试时,选择何种助焊剂,会直接影响测试结果。IPC J-STD-002/J-STD-003委员会经过长期的验证,认为传统的R type/ROL0助焊剂会对钯﹑金及有机焊锡防腐剂等镀层的样品在焊锡性测试中会产生过于严格判断(False negative)的可能。选用ROL1型的助焊剂能避免产生“False reject”的问题,经过多年实际使用,没有发现“Pass ROL1 test→Fail ROL0 test→Fail during board assembly”的案例。ROL0与ROL1型助焊剂之间的唯一区别是: ROL0不含任何卤化物,ROL1含有<0.5%的卤化物。卤化物在助焊剂里起到了活化作用。

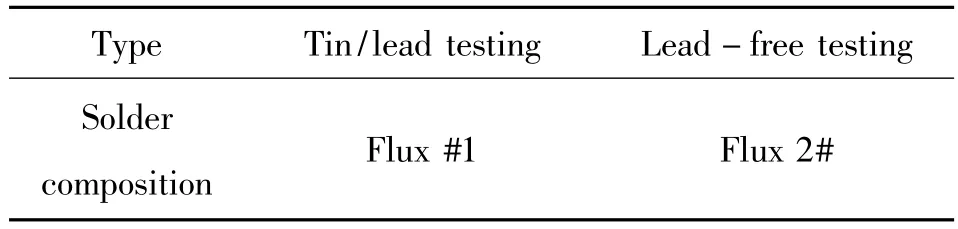

在IPC J-STD-002C/J-STD-003B标准中定义焊锡性测试时选择如下表4规格的Flux。

Type Tin/lead testing Lead-free testing Solder composition Flux#1 Flux 2#

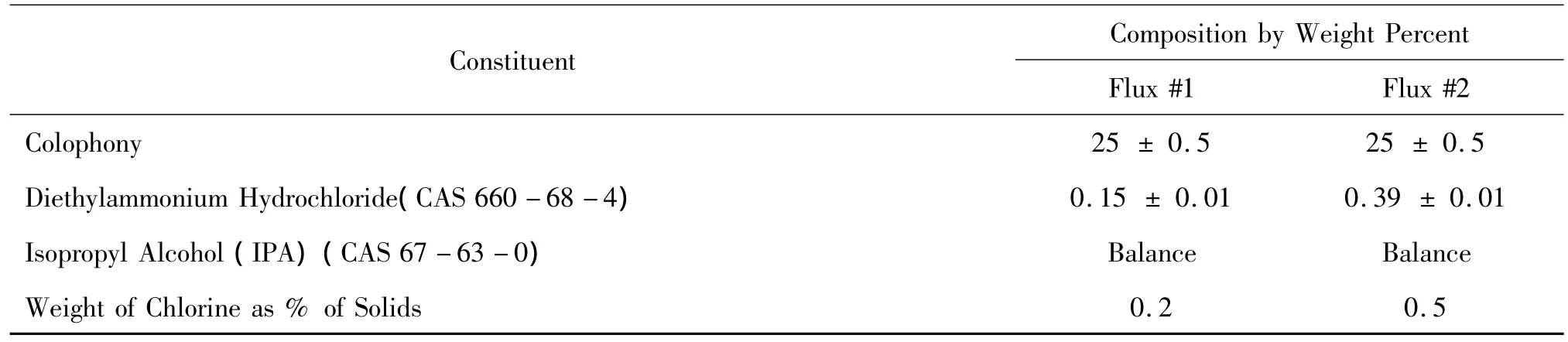

两种助焊剂具体成分要求如下表5

Constituent Composition by Weight Percent Flux#1 Flux#2 Colophony 25±0.5 25±0.5 Diethylammonium Hydrochloride(CAS 660-68-4) 0.15±0.01 0.39±0.01 Isopropyl Alcohol(IPA)(CAS 67-63-0) Balance Balance Weight of Chlorine as%of Solids 0.2 0.5

2.3 焊锡性检测设备

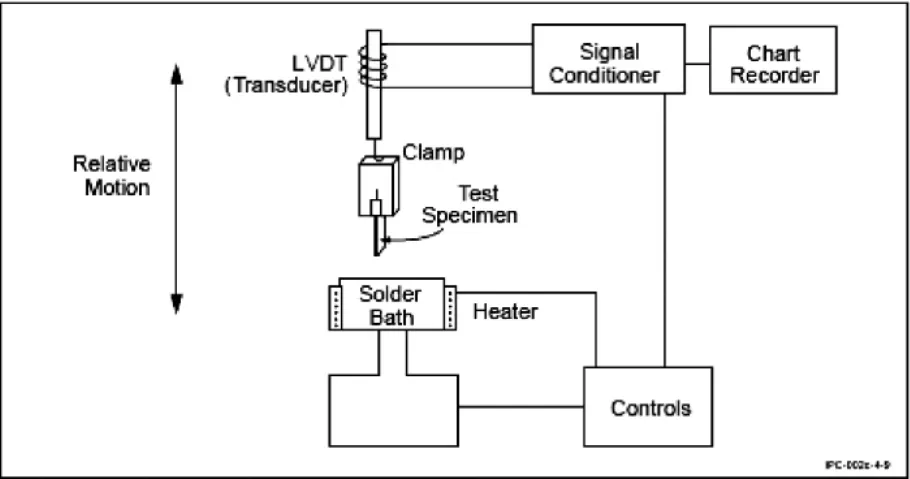

润湿平衡法测试焊锡性所用设备应该能精确的测量润湿时间﹑沾锡力,并通过软件绘制时间——力量沾锡过程曲线。

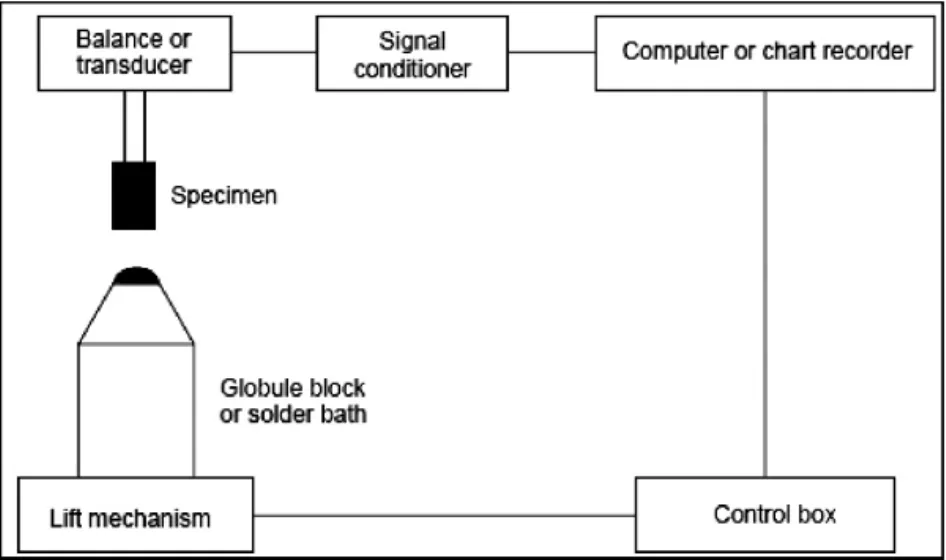

从上图可以看出,该设备主要包括:

1)精密的锡炉/球载装置温度控制系统;

2)电气/机械的浸渍装置,且能控制速度和保持时间;

图1 焊锡性测试设备机构原理图

图2 焊锡性测试设备机构示意图

3)具备能精确侦测样品与锡面接触的灵敏组件;

4)含有图形记录器﹑数据输出器或者计算器系统软件,以精确描绘沾锡过程图形;

5)有合适的夹具,保证沾锡角度。

专业设备厂商已经将该系统整合成为一台焊锡天平,能满足国际上诸多标准的测试需求,如下图3所示。

图3 几种设备及所执行测试状态图

3 测试执行

样品经过蒸汽老化预处理后,在室温中风干后即可测试,但必须在72h内完成整个焊锡性测试。其基本步骤如下:

1)将Flux均匀的涂覆在待测样品表面,此时注意要将多余成水滴状的flux用擦拭纸除去;

2)将锡液或锡球表面的残渣或烧焦的助焊剂刮除干净;

3)按要求将样品置于锡液或锡球上方预热一定时间;

4)样品以一定的角度(0°~90°)及预设的速度(1mm/sec~5 mm/sec)浸入锡液或锡球规定的深度;

5)从计算器系统中读取润湿时间﹑沾锡能力等参数结果,并查看润湿过程曲线。

样品沾锡测试整个过程用系列图片4形式表示如下:

图4 样品沾锡测试过程

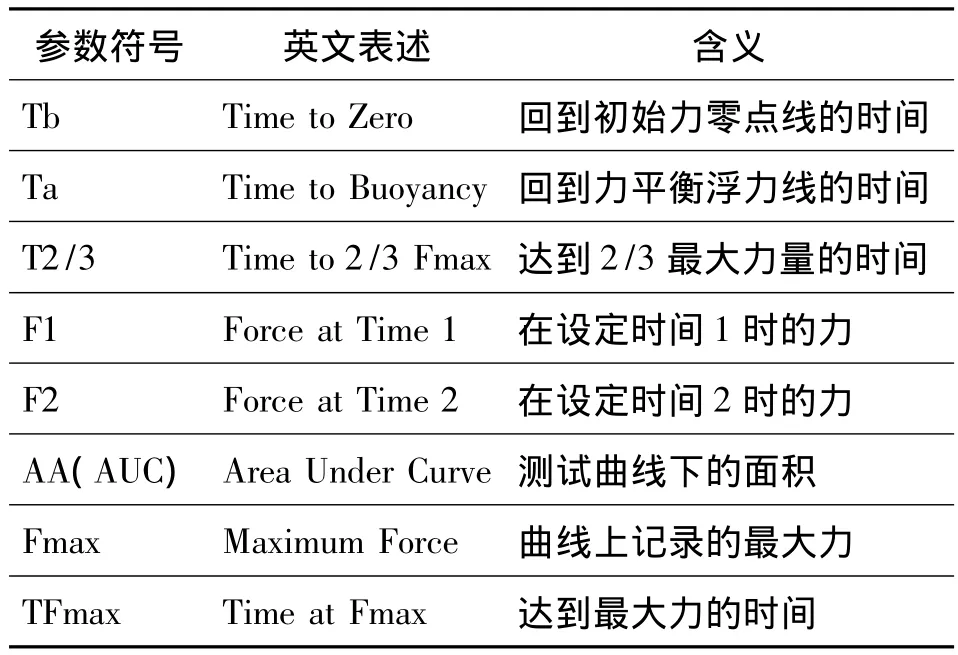

在IPC和IEC中所要求结果判断的参数不同,但要求给出的参数基本上包括:Tb﹑Ta﹑T2/3﹑F1﹑F2﹑AA(AUC)﹑Fmax﹑TFmax。下面针对给出的参数,分别说明它们所代表的意义。

表6 试验参数及其含义

4 测试结果判断

没有无目的的检测。客户要求做润湿平衡法焊锡性测试也不例外,也有其相应的测试目的,他们想从测试结果中看出送检的样品焊锡性到底是OK还是NG,以便于决定是否更改相应的制程。笔者从多年的检测工作中发现,如何做判断一直困扰着很多设计与品保工程师,以致拿到数据后可能没有正确的分析应用,也就有可能延误改善时机。

下面将分别从两份标准来介绍如何对结果进行判断。

4.1 IEC 60068-2-54(2006)/69(2007)中的建议判断标准

IEC 60068-2-54/69两份标准主要讲述的是分别用Solder Bath和Solder Globule方法执行电子元器件的焊锡性能测试。

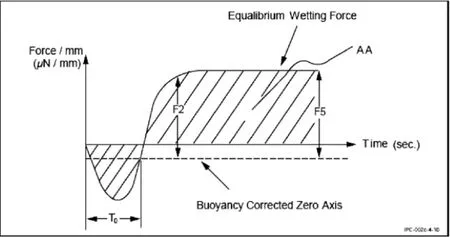

在该标准中给出的典型测试曲线如下图所示。

图5 测试过程中沾锡力和时间关系曲线

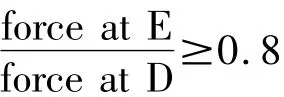

Solder Bath和Solder Globule两种方法,其测试结果要求都是有三种判断方式,当在实际应用中只要选择超过一种即可,即可以选择两种要求判断,也可以三种都选择。常见的搭配是用下面的b和c。

a.表示润湿开始的时间,即图中t0 to B。此参数在IEC 60068-2-54(2006)中建议规格是1s~2.5s之间。而在IEC 60068-2-69(2007)标准中没有明确给出规格,要由买卖双方共同约定。

b.表示润湿进行的时间,即图中t0 to C。此参数在IEC 60068-2-54(2006)标准中没有明确给出规格,要由买卖双方共同约定。而在IEC 60068-2-69(2007)中建议规格是2s。

c.表示润湿稳定性的比率,即

式中,

E点是测试时间末端力的读数;

D点是测试过程中最大力的读数。

4.2 IPC J-STD-002C中的建议判断标准

在IPC J-STD-002C中分别给出了 Solder Bath和Solder Globule两种焊锡性检测方式的建议判断标准。

在该标准中主要是要求明确给出Ta﹑F1(2s)﹑F2(5s)﹑AA(AUC)的测试数值,

4.2.1 Solder Bath法测试焊锡性

Solder Bath法主要执行插孔(Through/Hole)组件的焊锡性测试,同时在一些标准中也列出可以完成SMD的焊锡性测试。

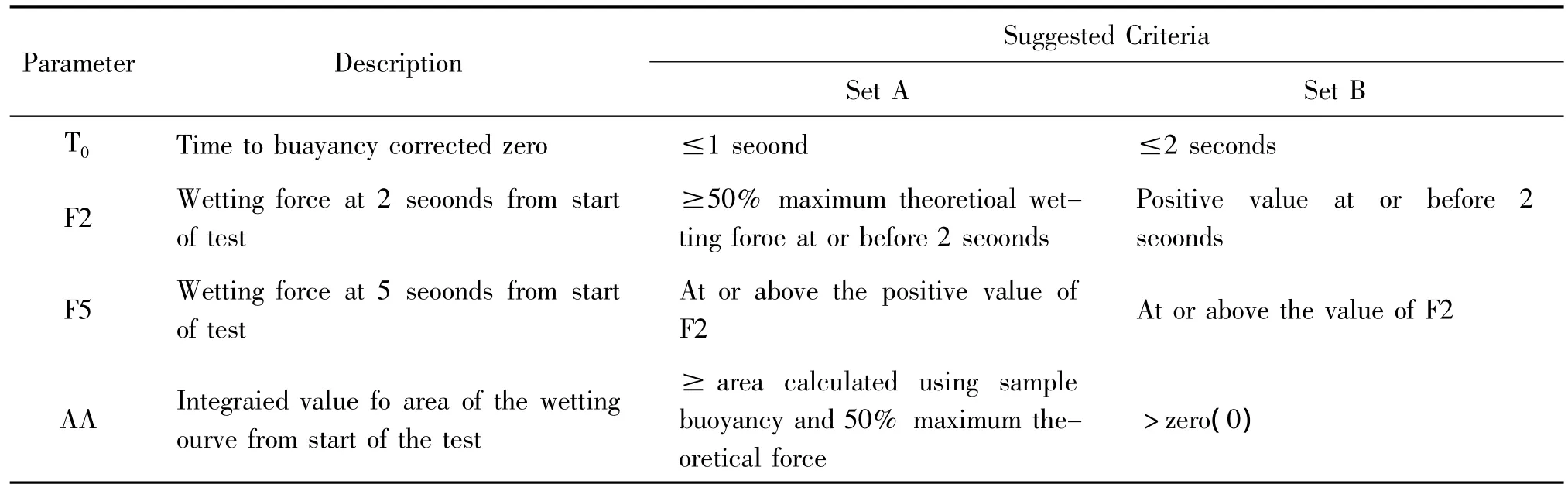

建议的判断标准见下表7。

表7 各参数建议采用的判断标准

图6 Set A润湿曲线

图7 Set B润湿曲线

从表中及两个图中可以看出,对于元器件的焊锡性来说,Set A比Set B要求严格。对应地,如当元器件M的焊锡性能通过了Set A的参数条件,元器件N的焊锡性只能通过Set B的参数条件,则说明M比N有更宽的工艺窗口,即在相同的焊接制程下,M比N表现出更好的焊接效果。

4.2.2 Solder Globule法测试焊锡性

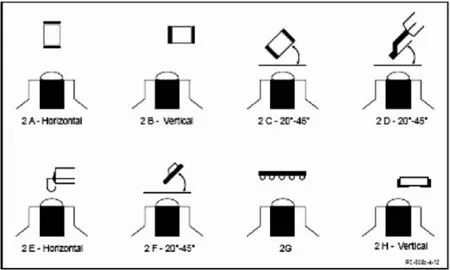

Solder Globule法主要应用于表面贴装元器的焊锡性测试,常见测试图形如下图8所示。

图8 常见的几种测试图形

建议的判断标准见下表8所示。

表8 建议采用的判断标准

从表中可以看到Set A中分别有两个F2和F5,即可以采用两种规格判断。

4.3 最大理论润湿力的计算

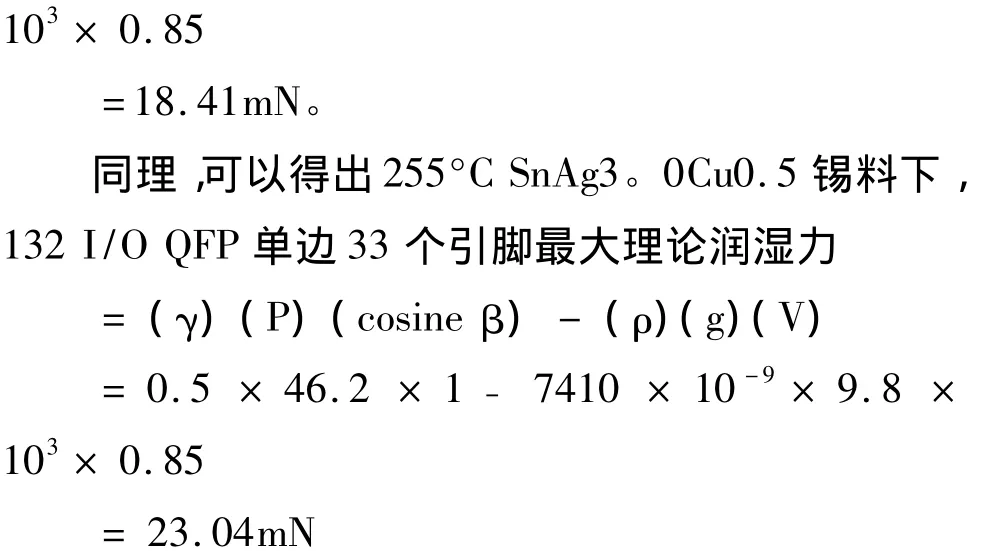

在IPC J-STD-002C及IEC系列标准中均提到了理论润湿力(Theoretical wetting force),该如何计算是在判断之前必须清楚的。得出的待测样品的理论润湿力量,能供测试时参考﹑测试后判断。

计算公式:

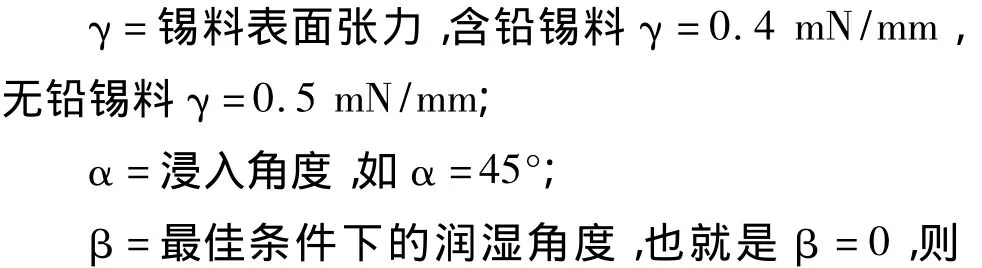

式中:

P=测试样品的周长,单位是mm。在最大的浸入深度时,测量样品在锡料/引脚/空气分界面尺寸;

V=测试样品浸入锡料中所占用的体积,单位是mm3。在最大的浸入深度时,测量样品在锡料/引脚/空气分界面尺寸,然后换算得到的体积;

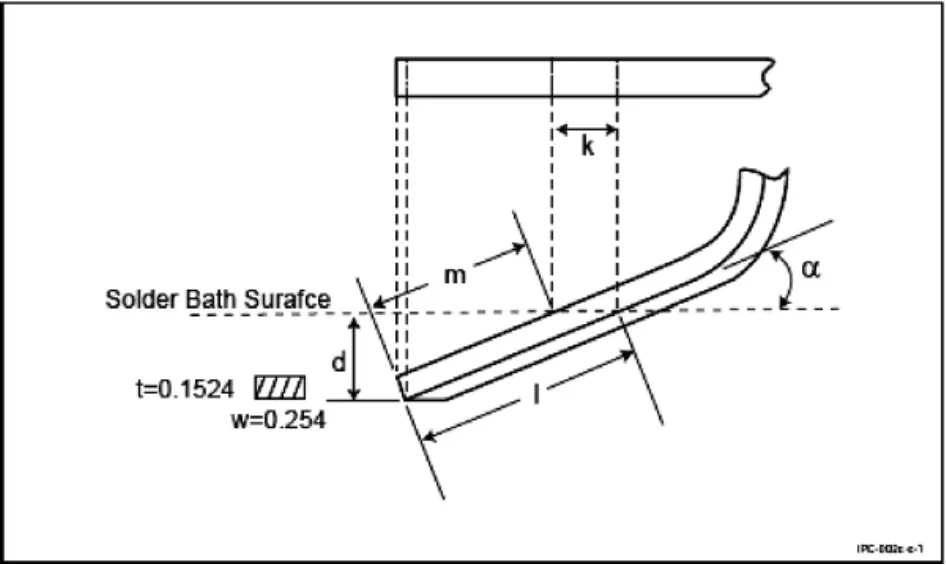

下面将以引脚浸入锡料为例来具体说明相关参数的计算方法(图9)。

上面计算得出的力量是同时测试33个引脚最大理论润湿力,而在实际测试中,通常会单个引脚测试,那么单个引脚的润湿力量是多大呢﹖下面将从两个方法分别针对255°C SnAg3.0Cu0.5锡料下,QFP单个引脚的润湿力计算做说明。

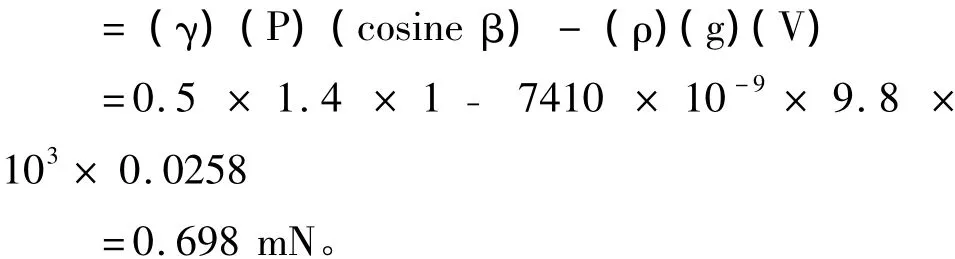

方法一,由上面的33个引脚的润湿力量可以直接得出单个引脚的最大理论润湿力=23.04÷33 =0.698 mN;

方法二,直接通过原始公式计算得到单个引脚的最大理论润湿力量

因此,对于此引脚的焊锡性测试,在Set A中的F2应该达到

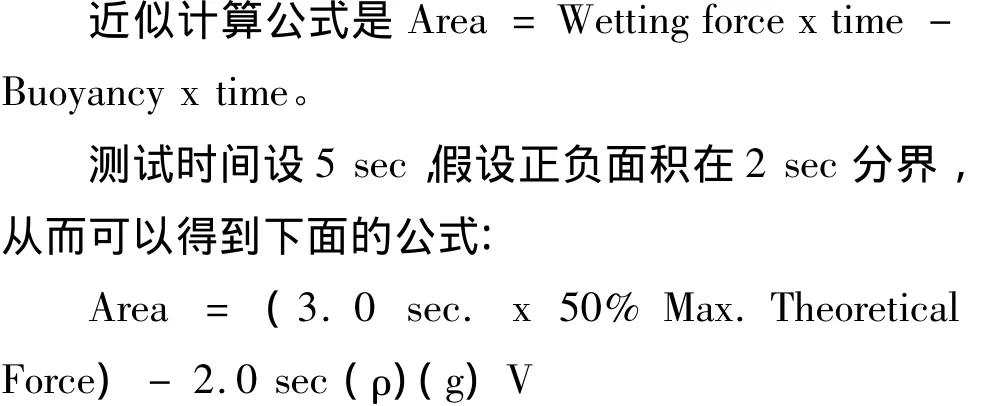

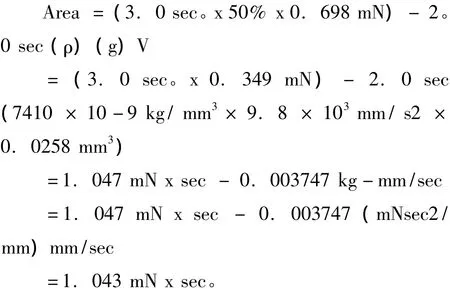

4.4 润湿曲线面积的计算

在IPC J-STD-002提到了润湿虚线的下的面积,如果想得到精确的数值,需要用积分方法计算,而测试曲线函数很难得到,从而造成计算会非常复杂。实际应用中可以采用近似计算的方法,利用最大理论润湿力量的结果和测试时间来得出润湿曲线下的近似面积

取前面QFP引脚各参数计算得:

5 结语

能显著影响润湿平衡法测试组件焊锡性测试结果的项目基本上是预处理﹑助焊剂﹑浸入深度﹑浸入速度﹑测试时间﹑测试温度﹑浸入角度等。有测试验证需求的人员要确定好样品测试所需要的条件,是正确分析样品焊锡性的前提。业界使用的焊锡天平基本都能实现所需参数的量测,如何能很好地运用仪器测量的数值达到精确分析的目的,是需要仔细了解的。

[1] IEC-60068-2-69 2007 Tests-Test Te:Solderability testing of electronic components for surface mounting devices(SMD)by the wetting balance method.

[2] IEC-60068-2-54 2006 Tests-Test Ta:Solderability testing of electronic components by the wetting balance method.

[3] IPC/ECA J-STD-002C 2008 Solderability Tests for Component Leads,Terminations,Lugs,Terminals and Wires.

[4] IPC J-STD-003B 2007 Solderability Tests for Printed Boards.

[5] IPC J-STD-004A 2004 Requirements for Soldering Fluxes.

10.3969/j.issn.1000-6133.2013.02.008

TN784

A

1000-6133(2013)02-0032-06

2013-02-17

试验与检测