直接插件自动成组装配技术的研究与应用

2013-03-05马贵斌陈玉成陈明山

户 凯,马贵斌,陈玉成,陈明山,魏 宝

(1.中航光电科技股份有限公司;2.空军驻洛阳地区军事代表室)

直接插件自动成组装配技术的研究与应用

户 凯1,马贵斌2,陈玉成1,陈明山1,魏 宝1

(1.中航光电科技股份有限公司;2.空军驻洛阳地区军事代表室)

通过对某系列型号高密度直接插件产品结构和装配工艺的分析,研发出一项自动成组装配技术,可实现同一高度孔位上接插件的自动成组装配。该技术的应用,最大程度降低了劳动强度,数倍甚至数十倍提高生产效率,并保证了产品装配的质量一致性,具有较大的推广应用价值。

直接插件;多滑道振动盘;自动成组;装配应用

1 连接器装配水平概述

目前,国内有数百家性质不同、规模迥异的连接器企业,绝大多数企业的装配模式整体上大同小异,都是依靠手工装配为主导的生产模式。这种经营模式的优点之一是适合多品种、小批量的市场需求,在一定程度上降低了企业的固定资产投入,增加了流动资金数额,有利于企业的生存发展,但同时存在质量过程不易控制、装配效率因人而异、人工劳动强度大、不利于人员职业健康等缺点,特别是对于批量大、装配工作量大的产品而言,这种手工作业的经营模式让企业显得力不从心,唯有靠增加劳动力这一人海战术来满足市场需求的同时,企业的利润却在相对下降,尤其是生产大批量的高密度接插件连接器,从长远来看,是与社会发展、市场和企业自身盈利的需求不相适应的。所以,不断提升装配水平是企业立足市场竞争的重要因素,而达到这一目的的重要手段之一就是实现装配技术的创新。

高密度直接插件连接器是一种常见的连接器,其显著的结构特点是接插件体积小、数量多、密度大,手工装配时工作量大,生产效率低下,人力成本投入大。结合产品特点,若能研发一种全新的、先进的装配技术来完成该类连接器的生产装配,对企业而言,将是一件意义重大的事情。

2 直接插件自动成组装配技术研究及应用

2.1 自动成组技术的研究

2.1.1 产品结构分析

某系列型号的连接器产品需要用到大量的直接插件,密度大、体积小、数量多是该系列型号产品的显著特点,且绝缘体派生尺寸较多,但对整个系列产品而言,具有规律可循:绝缘体形状规则,孔位呈N1XN2矩阵式分布(N1≤N2,假定N1为同一高度内的孔位数),(孔间距仅dXd),都使用同一种规格的直接插件。需要用到的接插件数量少则几十个,多则达数百个;接插件体积较小,最大处直径1.3mm,最小处直径仅0.45mm。

2.1.2 研究过程

2.1.2.1 工艺现状及动作流程分析

某系列型号的装配,目前靠手工完成装配:手工将接插件逐个放入绝缘体孔内,然后再使用手扳压力机逐个将接插件压装到绝缘体内。由于没有装配工装可用,装配效率低下,劳动强度大,同时压装力度因人而异,产品一致性较差。

2.1.2.2 思路分析

结合产品特点,是否可以将接插件自动分组,分组后再一组一组的整体进行装配呢?这样就可以一次性装入多个接插件,装配效率将得到数倍的提升。为了实现直接插件自动成组的目的,首要考虑的问题是如何将多个直接插件整齐有序排列,并且其间距要和绝缘体各排孔位间距及各排内孔位数量(N1)一一对应,需要实现将XX系列产品的6个直接插件按小端朝前、孔间距按d均布的方式排列成组,在这个前提下才有可能实现将6个已成组排列的直接插件一次性强装到绝缘体内同一高度的全部孔内。

2.1.2.3 方案研究

目前在制造业中,振动盘制作技术已日趋成熟,考虑利用该技术实现直接插件的自动成组排列。在尝试运用振动盘技术的过程中,经数次试验得知,直接插件被输送时,大端和小端朝前的几率基本一样,约50%,而我们需要的最终状态是让零件以小端朝前的方式进行输出。根据零件自身结构特点,由振盘直接将其按整理未小端朝前的状态不易实现,而全部按大端朝前的状态输出则比较容易实现。经过对振动盘不断完善改进,最终将直接插件按大端朝前的状态输出,最多可以同时输出9个直接插件,大端朝前的几率达到100%。

某系列型号连接器产品单排孔位数在6~9之间,因此振盘上同时需要制作9个输送料道。但将9个输送料道制作在同一个振动盘上,一是振动盘体积大,二是各个输送料道的输出效率差异过大(物料越少,差异就越大;距离振动盘中心越近,输出效率就越低),三是需要较多的物料才可以保证各个输送料道的输送效率基本平衡(放置在振动盘中的直接插件至少要比实际需求数量多50%以上各料道的输送效率才基本平衡,这实际生产应用带来不便)。因此,只有解决或改善以上三个问题,才可能满足实际需要。

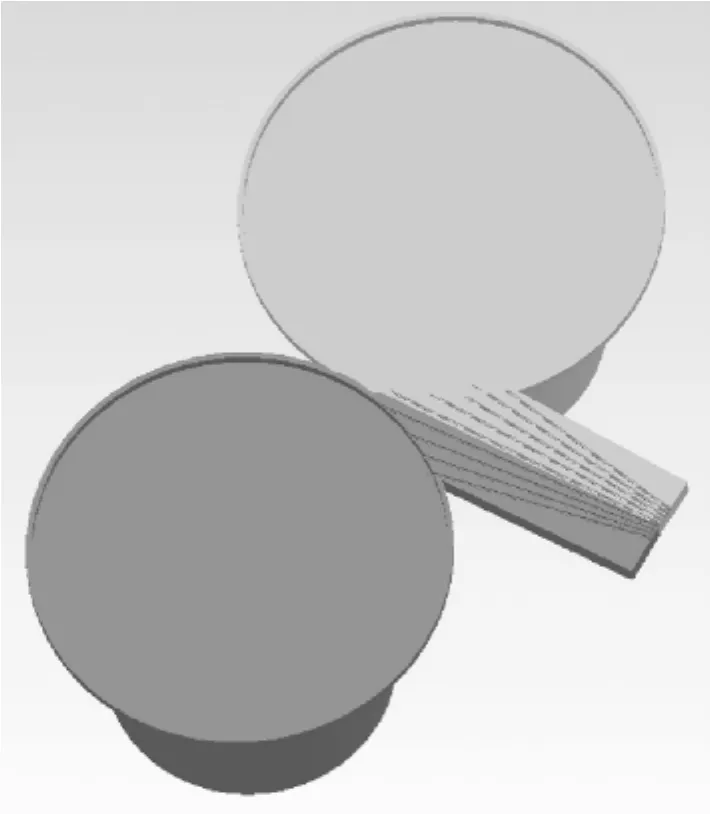

2.1.2.4 方案优化

某系列型号产品,绝缘体内单排孔位数在6~9之间;通过前期振动盘试验已知,料道数量越多造成的各料道输出效率差异就越大。因此,如果将一个振盘分解为两个振盘,只需要将两个振盘的滑道可靠地拼在一起,这样既解决了因振盘盘体过大需要追加过多零件的问题,同时因振盘内料道个数的减少,也缩小了料道之间输出效率的差异,有利于提高直接插件成组的效率,从而振动盘方案得到优化,其效果如图1所示。

图1 优化后的振动盘方案

2.2 自动成组配技术的研究及应用

2.2.1 总体方案思路

利用已知的自动成组技术实现直接插件的自动成组装配。

首先,鉴于某系列型号产品使用到的直接插件无法按装配需要的状态直接被输出,需要将直接插件方向调转成装配所需要的状态,同时需要将直接插件整理,以使其按绝缘体孔位间距排列输出;

其次,由于直接插件自身结构原因,小端有可能插入大端的孔内,阻碍自动成组装配的实现,必须保证相邻直接插件之间在被调向或装配时不能出现该种情况;

最后,在装配过程中,必须准确判断已成组的直接插件的数量是否达到要求,只有达到要求后才可以进行装配。

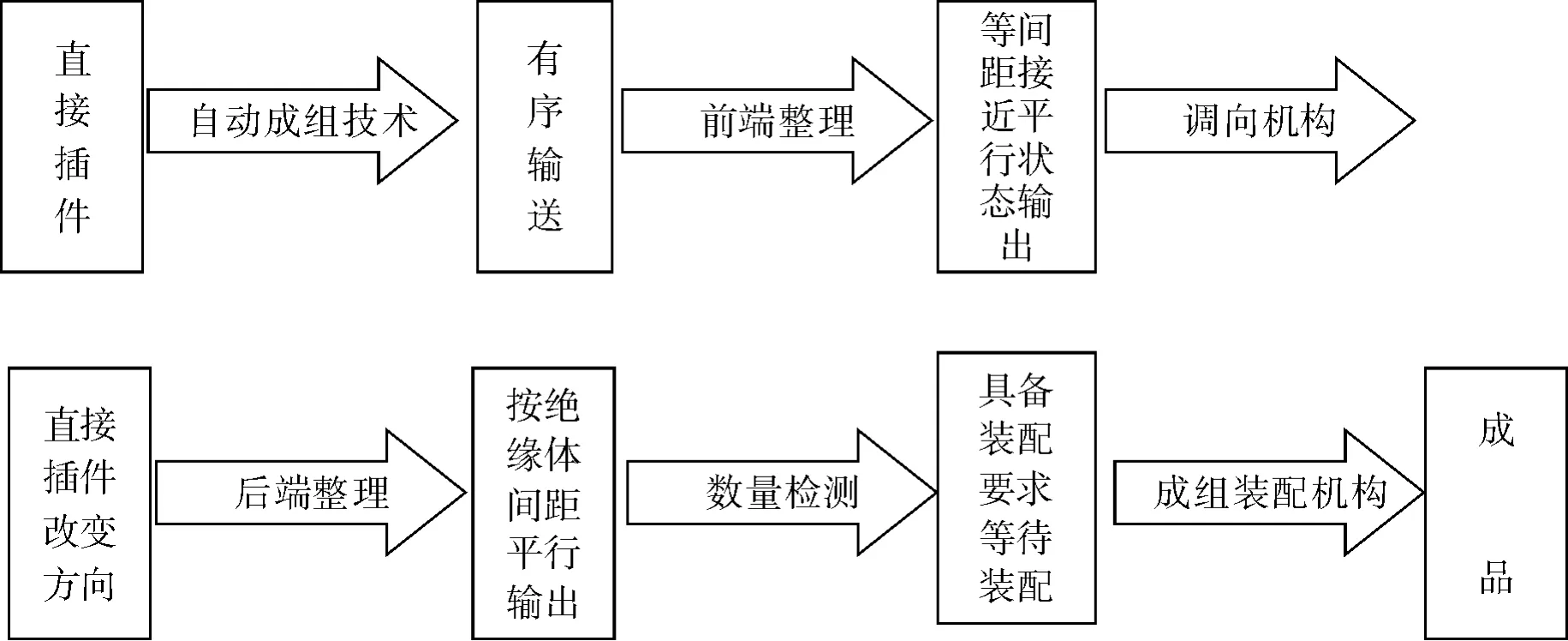

简要的方案流程如图2所示:

图2 方案流程

2.2.2 方案实施过程

依据总体构思,最终目标是研制一台应用自动成组装配技术的自动装配机,实现某系列型号产品的自动装配,其主要结构功能如下:

2.2.2.1 上料机构(图1)

运用如前所述自动成组方案结构即图1所示振动盘方案结构,将直接插件按大端朝前的状态进行输出,实现自动上料。

2.2.2.2 前端检测和阻断机构

该两机构紧位于前端整理机构末端,前端检测机构起到对直接插件数量进行识别,当满足一定数量要求时阻断机构动作,阻断后续直接插件继续前行,并保证直接插件顺利成组。

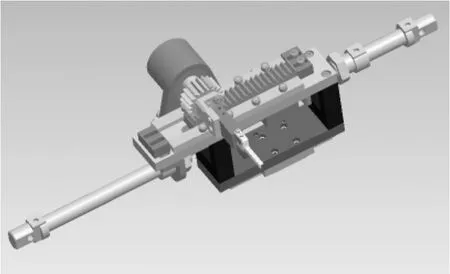

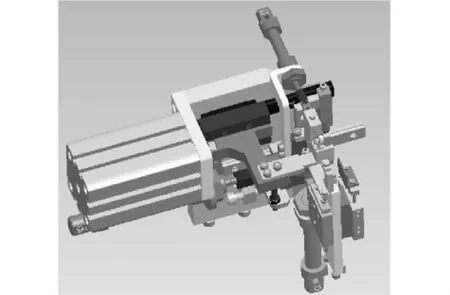

2.2.2.3 调向、脱离机构(图3)

该机构功能为:使与成组零件相邻的直接插件不妨碍成组直接插件角度的调整;当前端检测机构检测到一定数量的直接插件时,调向气缸缩回,带动齿条做直线运动,齿轮则进行旋转运动,当气缸活塞杆运动到理想位置时,成组的直接插件被翻转调整到角度α,为下一机构可靠运行提供保障。

图3 调向、脱离机构

式中,L为气缸实际使用的行程长度;

m为齿轮模数;

z为齿轮齿数。

2.2.2.4 后端检测和阻断机构

该机构主要是对直接插件进行二次自动成组,为自动装配做充分的准备。后端数量检测传感器对直接插件数量进行检测,满足数量需求条件后,阻断机构的气缸带动阻断压块向下运动,阻断后续直接插件前行,同时压紧气缸带动压紧块向下运动,将直接插件压紧,后由上移气缸将直接插件送到指定高度,为自动装配做好最后一步做准备即直接插件二次自动成组,并将直接插件保持在待装配位置。

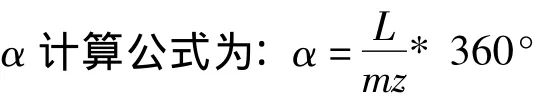

2.2.2.7 成组装配机构(图4)

既定数量的直接插件处于待装配位置后,强装气缸带动推块安装板,间接带动强装推块前行,推块将直接插件顶入绝缘体,完成装配,直接插件装入绝缘体的深度可有限位块进行调节限制。

2.2.2.8 装配模块

由于产品绝缘体每排孔位数量不同,已成组待装配的直接插件的数量又必须和每排孔位数一一对应,因此需要制作多种装配模块,并与不同孔位数的绝缘体对应,以满足多种产品 的自动成组装配需要。而要更换这些模块,仅需通过装配模块上的两个安装孔即可实现快速更换,十分便捷。

图4 成组装配机构

2.2.2.9 伺服移位机构

该机构主要包含两个功能,即绝缘体夹紧定位和绝缘体坐标移位功能。绝缘体卡槽可以满足某系列型号绝缘体的装夹定位,装入后由夹紧气缸将绝缘体夹紧,使其在卡槽内可靠定位;当第一组直接插件被装入绝缘体孔内后,伺服电机带动滚珠丝杠运动,将卡槽和其内的绝缘体一同向上移动一个固定的距离,实现第二组直接插件的成组装配,直到绝缘体所有孔位装配完毕。

经制造、装配和调试后,最终实现了直接插件的自动成组装配,并取得了良好的应用效果,装配效率随绝缘体单排孔位数的增加而增大。

3 结论

通过某系列型号产品的研究,掌握了直接插件的自动成组技术,并将该技术成功应用于实际生产当中,降低劳动强度的同时,使得该系列型号产品的生产效率得到大幅度提高,而且随着绝缘体单排内孔位数的增加,其效率提高的倍数越大。

连接器中还有许多其它的直接插件或弯接插件,该技术在行业内具有很大的应用空间,具有很大的推广和实用价值,值得我们继续探索,完善和创新。

10.3969/j.issn.1000-6133.2013.02.001

TN784

A

1000-6133(2013)02-0009-03

2013-01-16

研究与设计