两半式插孔偏心现象的探讨与优化

2013-03-05韩征权

韩征权

(贵州航天电器股份有限公司,贵阳 550009)

两半式插孔偏心现象的探讨与优化

韩征权

(贵州航天电器股份有限公司,贵阳 550009)

接触件是信号传输的主要载体之一,对信号的传输过程起着决定性的作用,而良好的传输性能是满足产品使用要求的先决条件。本文以某型号插孔为例,阐述了接触件偏心现象产生的原因及其过程,同时利用ADINA仿真软件分析了三种状态下两半式插口的缩口过程,并结合实际进行了验证。结果表明:采用圆锥式缩口模进行缩口后能够获得性能较好的插孔。本文的探讨可以指导类似插孔的生产过程。

失效;偏心;变形;仿真分析

1 引言

接触件是电连接器的核心零件,是信号传输的主要载体之一,良好的传输性能是满足产品使用要求的先决条件。接触件的可靠与否,直接影响电连接器连接性能的好坏,甚至整个系统的安全可靠运行。因此,接触件必须具备优良的结构,才能保证稳定可靠的保持力和良好的传输性能。

大量的使用和试验表明,电连接器的失效形式主要有接触失效、绝缘失效、机械失效等失效形式。据统计,接触失效占现场失效的45.1%。接触性能的好坏是决定连接器质量的关键因素。

引起接触失效的因素有很多,主要包括材料选用、结构设计、制造工艺、镀覆、传递过程、贮存等因素。本文以接触失效中常见的偏心现象进行探讨,系统分析偏心现象产生的原因及其过程。

2 偏心原理概述

两半式插孔经缩口后,接触片发生塑性变形,并向中心偏移一定距离、靠拢。在理想状态下,两半式接触片变形后成中心对称,实际生产过程中,变形后的两半式接触片并不完全对称,存在一个相对的偏移量,即偏心现象。偏心导致插孔分离力单边,甚至在插合时发生接触片被压缩、凹陷、断裂等问题。引起偏心现象主要有两个因素,即设计和工艺。

2.1 设计因素

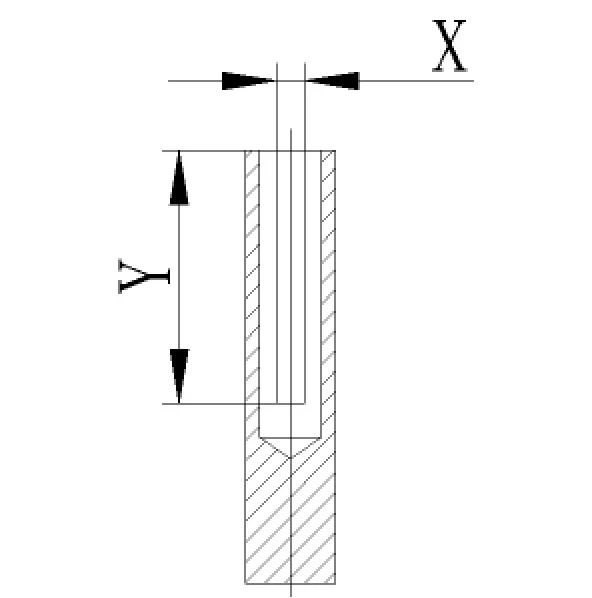

如图1所示,在设计插孔时,除了插孔内外径尺寸的设计,还必须考虑插孔的开槽深度(Y)和宽度(X)。在开槽宽度一样时,开槽深度越深,接触片回弹量越小;反之,开槽深度越浅,回弹量越大。同理,在开槽深度一样时,开槽宽度越宽,回弹量越大;开槽宽度越窄,回弹量越小。设计时,若开槽深度与宽度设计不合理,极易导致偏心现象。

2.2 制造工艺因素

这里主要分析插孔开槽和缩口。

开槽主要有铣切、割槽和冲切。铣切精度较高、效率高,尺寸易保证,但技术难度较大,成本费用较高,国内极少使用。割槽精度差,效率低,尺寸不易保证,技术难度小,成本低,适合于小批量生产。冲切开槽精度低,效率高,尺寸存在一定偏差,接触片根部局部发生弹性变形,适合大批量生产,目前在国内普遍使用。

图1 插孔开槽示意图

缩口主要有自动化、半自动化和手工操作。自动化缩口主要用于自动化生产线,缩口精度较高,一致性好,效率高,但技术相对较难,成本较高。半自动化用于普通生产线,缩口精度高,效率一般,技术难度不大,成本高。手工操作,缩口精度低,效率低,易操作,成本低,在国内普遍使用。

3 仿真分析

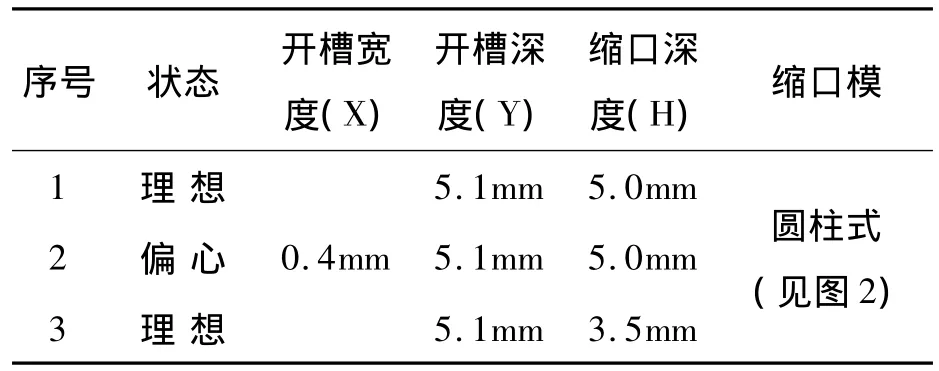

通过上述分析,以某型号两半式插孔为例,利用ADINA软件主要对以下几种情况的缩口过程进行仿真分析(见表1)。

表1 几种生产情况

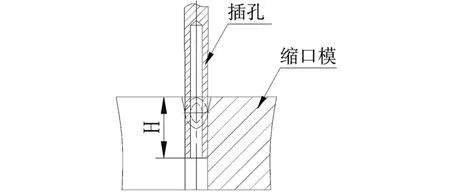

图2 圆柱式缩口模示意图

3.1 初始化设置

根据该插孔的生产条件进行仿真设置,材料选择铜合金,设置材料特性曲线和载荷时间关系曲线。

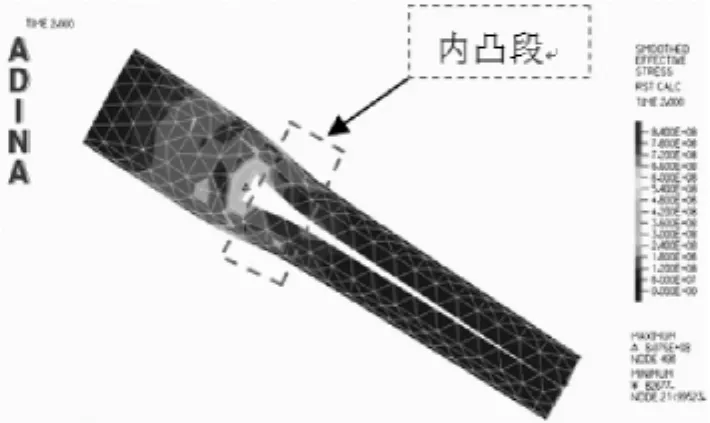

3.2 第一种理想状态的仿真分析

理想状态下的插孔缩口时,缩口处于最大压缩行程时的受力情况如图3所示。从图中可以看出,接触片根部变形量较大,最大应力值达到1148MPa,且缩口部位呈直线状态。插孔缩口后的最终应力分布如图4所示,最大应力区分布在开槽根部,应力最高值可达807MPa,造成该部位附近发生了塑性变形,但应力值未超过材料的极限强度。插孔缩口后插孔开槽部位呈类似等腰三角形,接触片根部向内凸起,经自然时效处理后,该凸起段两接触片回弹量不一致,易出现偏心现象。

图3 插孔最大压缩状态时应力分布图

图4 插孔最终应力分布图

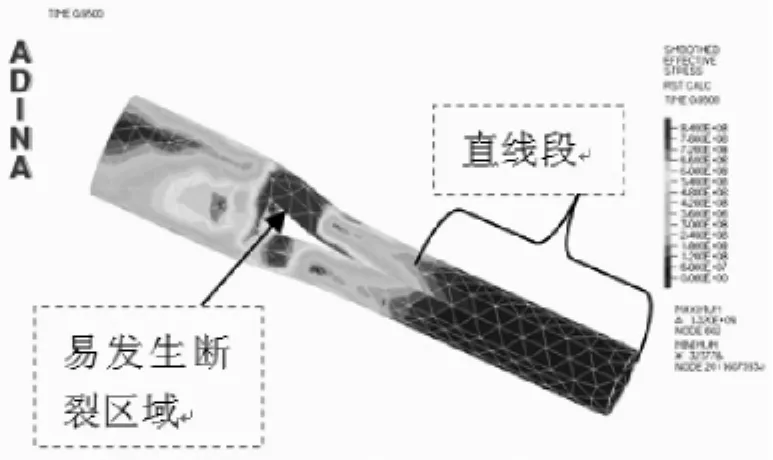

3.3 第二种偏心状态的仿真分析

开槽后插孔的接触片大小不一致,即加工偏心,偏心量为0.1mm。缩口过程中,插孔处于最大压缩状态时的应力分布如图5所示。由图可知,接触片根部变形量较大,且两半式接触片的变形量不一致,最大变形时,其中一半接触片根部的最大应力值达到1320MPa,接近材料的极限应力,有发生断裂的可能。插孔缩口后的最终应力分布如图6所示。最大应力区分布在开槽根部,应力值为998MPa,该部位附近发生了塑性变形。缩口后插孔开槽部位呈不规则三角形,变形量较大的接触片根部严重向内凸起。经自然时效后,严重内凸一侧的接触片残余应力较大,该凸起部位必然引起偏心,甚至接触片根部产生细微裂纹。

图5 最大压缩状态时应力分布图

图6 插孔最终应力分布图

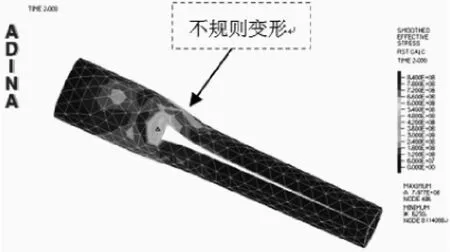

3.4 第三种理想状态的仿真分析

缩口时,减小接触片的缩口距离,插孔处于最大压缩状态时的应力分布如图7所示,最大应力值为1081MPa。完全压缩时,接触片根部和接触片与缩口模端面接触部位发生塑性变形,变形区域小,其他部位处于弹性变形状态。插孔缩口后的最终应力分布如图8所示。最大应力区分布在接触片根部和接触片与缩口模端面接触部位,最大应力值为675MPa。经自然时效后,接触片回弹量较大,且回弹不一致,两接触片将完全分离,可能出现偏心现象。

图7 最大压缩状态时应力分布图

图8 插孔最终应力分布图

4 试验验证

4.1 偏心问题验证

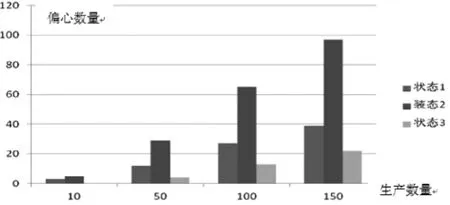

通过上述仿真分析可知,三种状态的插孔缩口过程均会产生偏心现象。经试验验证后(见图9),前两种状态出现偏心现象与仿真分析相符,第三种理想状态出现偏心现象较少,但接触片分离较大,分离力不合格,需进行二次缩口。

图9 试验验证对比图

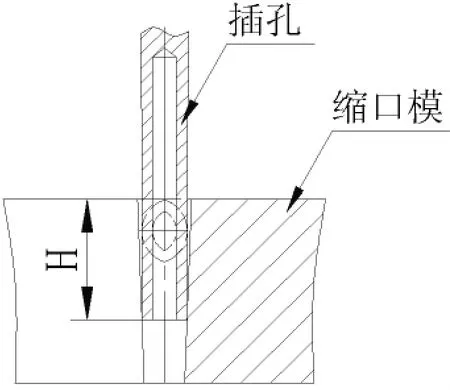

4.2 缩口模优化

上述三种状态的插孔采用圆柱式缩口模缩口,缩口后均出现不同程度的偏心现象。分析仿真过程中产生偏心现象的原因,在保证插孔制造精度的情况下,对缩口模具进行优化。缩口模由圆柱式改为圆锥式,如图10所示。

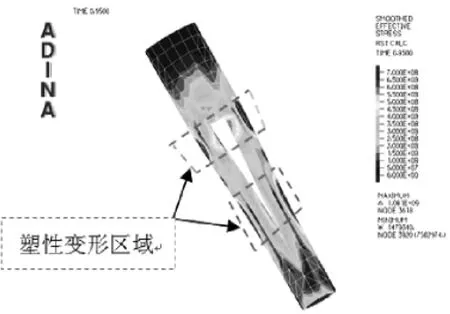

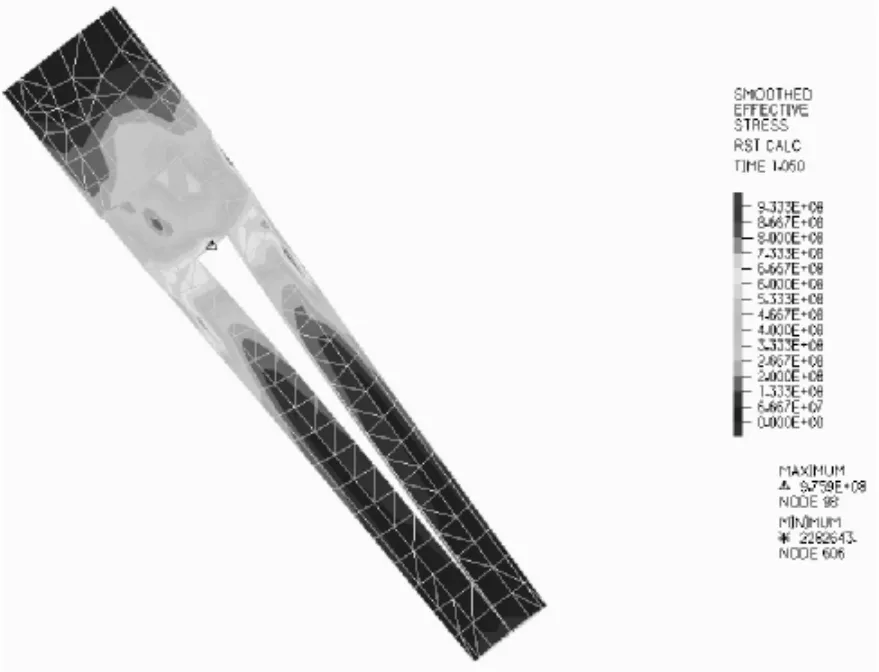

4.3 优化结构后的仿真分析

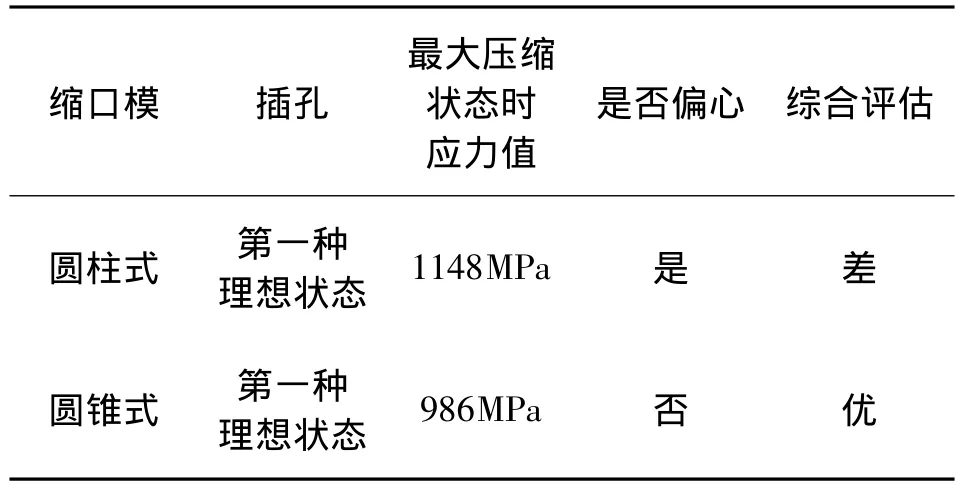

利用优化后的缩口模对第一种理想状态的插孔进行缩口。缩口过程中,插孔处于最大压缩状态时的受力情况如图11所示。从图中可以看出,接触片根部变形量大,最大应力值达到986MPa。缩口后插孔的最终位移如图12所示,从图中可以看出,插孔开槽部位呈等腰三角形。经自然时效后,两半接触片的回弹量一致,呈中心对称分布,未产生偏心现象。因此,优化缩口模后的插孔性能较好(见表2)。

图10 圆锥式缩口模示意图

图11 最大压缩状态时应力分布图

图12 插孔最终位移图

表2 缩口模优化前后仿真分析对比

5 结论

本文以某型号两半式插孔为例,利用ADINA软件对两半式插孔的缩口过程进行了仿真分析,较为详细的分析了两半式插孔缩口过程中产生偏心现象的原因。结果表明,第一种理想状态和第二种偏心状态的插孔缩口后易出现偏心现象,第三种理想状态缩口后出现偏心问题少,但两半式接触片不闭合,分离力不合格,需进行二次缩口。缩口模具优化后,插孔的变形情况较好,不易出现偏心问题。对比可知,缩口模优化后插孔的性能较好,该结构可以指导类似插孔的缩口过程,以减少甚至消除插孔缩口后的偏心现象,提高插孔的性能。

[1] 杨奋为.电连接器检验技术基础[M].中国电子元器件行业协会电接插元件分会.2011年3月.

[2] 魏文.航天电连接器振动可靠性统计分析[D].杭州:浙江大学,2002.

[3] 付哲.电连接器可靠性研究[D].武汉:华中科技大学,2006.

[4] 刘红,彭苏娥.重点工程用电子元器件使用情况分析.95全国可靠性物理学术讨论会.1995.7.

10.3969/j.issn.1000-6133.2013.02.006

TN784

A

1000-6133(2013)02-0024-04

2013-01-28

工艺与材料