挖孔桩穿越流砂土层的成孔技术

2013-03-03邓军,赵刚

邓 军,赵 刚

挖孔桩穿越流砂土层的成孔技术

邓 军1,赵 刚2

(1重庆华宇物业集团有限公司,重庆 400030;2重庆华姿建筑工程有限公司,重庆 400030)

挖孔桩在建设工程中的普遍运用,有时候却因为遇到复杂地质处理不当导致施工困难,该文意在介绍挖孔桩施工过程中,遇到流砂地质情况时,可以采用改变护壁构造、固化土层、护筒沉井等施工措施穿越过软土层,以确保挖孔桩施工的顺利进行。

挖孔桩;流砂土层;施工技术

引言

挖孔桩在建设工程中的普遍运用,得益于其施工灵活、成本低廉、承载力高、适应性强等优越性能,但是在施工中却经常遇到不稳定土体、过软地质、过硬地质、软硬夹杂地质和含有毒有害气体土层等复杂地质,其中过软地质对施工造成孔壁容易坍塌、形成安全隐患、无法继续下挖等危害,最突出的表现就是流砂现象,对施工的阻碍最为明显。遇到流砂土层地质处理不当可能导致施工更加困难,甚者导致放弃使用挖孔桩工艺,改用其他成孔工艺或其他基础类型。本文介绍几种在挖孔桩施工过程中遇到流砂土层地质情况时不常见的措施来确保挖孔桩施工的顺利进行。

1 形成流砂的条件

过软地质一般情况下与地基土的含水率高低有关,形成流砂有如下几种充分条件,土层具有如下特征中的一种,就有可能形成流砂:

(1)土层中亚粘土或粉沙层厚度>250mm以上。

(2)在粉沙土层中,粘土颗粒含量<10%,粉粒含量>75%的土层。

(3)土层颗粒级配中,土的不均匀系数小于5。

(4)土的孔隙率>43%,含水量>30%。

在具有以上充分条件的场地土层中,形成流砂的必要条件是受到扰动或者出现动水压力。一旦土层表面受到运动干扰,就会迅速“液化”,土层逐渐进一步松软,土粒能随着被扰动水流一起流动,在扰动作用下就会发生沙土流动,当表层不在一个平面上时,孔壁四周的沙层就会往孔底中心 (较低位置)流动。这其实只是形成了轻微的流砂现象;当土的动水压力Gd等于或大于土的浸水重度时,土粒就处于悬浮状态,土的抗剪强度几近于零,严重的流砂就会形成。

2 穿越流砂土层的常见措施

因为出现流砂现象与地基土的含水率高低、动水压力大小有关,所以采用降水变压是消除流砂最普遍、最有效、最彻底的方法,这个方法在国内好多期刊上都有介绍。帷幕隔水措施近年在国内某些地区使用比较广泛,但投入费用较高,在某些特殊地形和特殊地质中使用则会很不经济。当施工中很难将孔底积水彻底排除时,流砂还是不可避免,在这种情况下,业界认为最为有效的方法是减小一次下挖的深度 (单一缩短进尺)的方式,这个方法在《建筑桩基技术规范》的1994年版本和2008年版本中都被提到,效果不错,但对于特别严重的流砂土层时,还是难保施工顺利进行。下面介绍几种经过工程实践证明非常有效,而在国内专业期刊上没有提到过的几种方法。

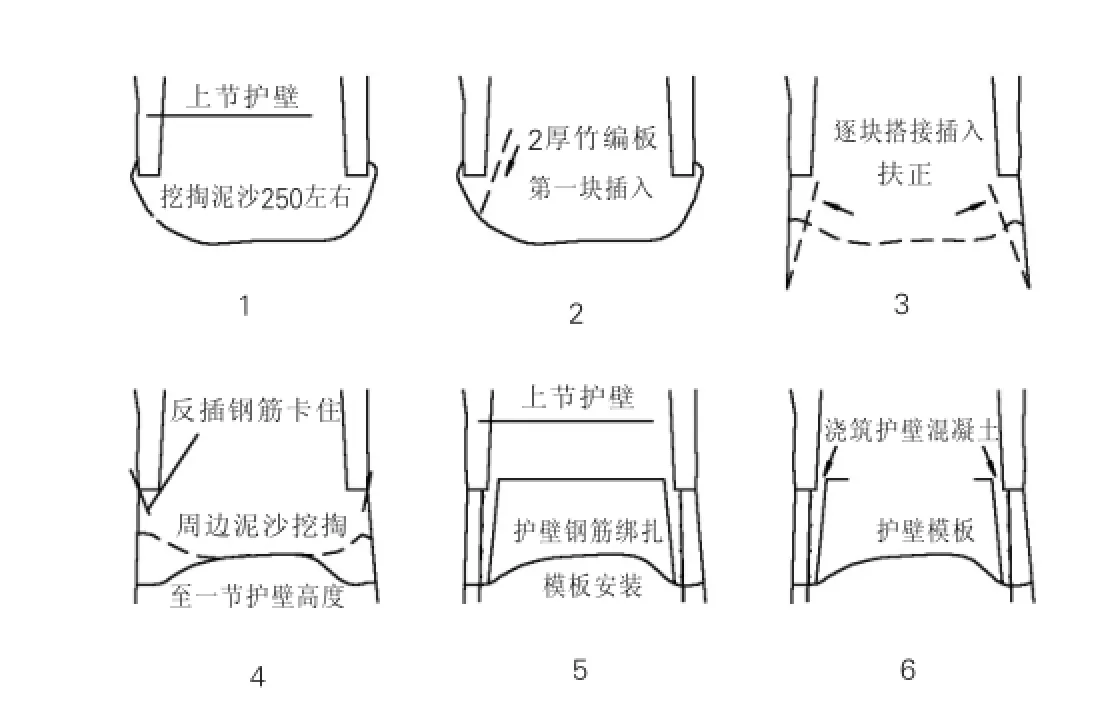

3 双模护壁

双层模护壁就是在靠桩孔土壁侧也贴一层模板,护壁混凝土夹在两层模板中间,这种方法是基于简单缩短进尺也无法施工的时候,在缩短护壁高度的基础上,同时采用的方法。土壁一侧模板无法拆除,用2mm厚的竹编板裁割成330mm宽、600mm左右长的单块,每一节土层基本挖到250mm深时,将单块竹编板斜向插入孔周,然后扶正,用长约300mm、直径6mm钢筋,紧贴竹编板一端100mm左右插入孔底未扰动土层150mm左右,将竹编板一端卡住;接着安装第二块竹编板:与第一块竹编板未卡钢筋一端搭接80~100mm,用钢筋采用同样的方法卡牢,直至围闭整圈。继续将泥沙下挖至一个护壁高度,用水泥编织袋或谷草、烂衣裤填塞孔壁坍塌的孔洞,绑扎护壁钢筋、安装内圈模板浇筑护壁混凝土。如此反复直至穿过流砂土层。施工流程见图1。

图1 双模护壁施工流程简图

3.1 配站筋护壁

采用缩短进尺施工每次挖掏泥沙之前,观察最下面一节护壁顶面与其上面一节护壁之间是否有裂纹,如果裂纹较多或单条裂缝长度大于100mm的情况,就应该考虑给护壁增加站筋。事先准备好站筋,站筋采用直径16mm带肋钢筋,单根长度为两倍护壁高度,站筋根数按照护壁中心线长度和150mm间距计算确定。按照简单缩短进尺的方法施工一节护壁,该节护壁混凝土浇筑后,立即用准备好的站筋紧贴上一截护壁按照150mm左右间距打入刚浇筑好的混凝土中,直至钢筋全部没入。每一节含站筋护壁形成,判断混凝土具有5MPa以上后,才可以拆除护壁模板,继续下挖作业,如此反复直至穿过流砂土层。

凡是要利用配站筋的护壁,流砂已经有一点严重,孔底泥沙继续挖掏时,站筋不但可以保证上部已经浇筑混凝土的护壁不会下坐,同时还从一定程度上阻挡未浇筑护壁混凝土的外侧泥沙向孔底涌动和坍塌。如果站筋这种阻挡未浇筑护壁混凝土的外侧泥沙向孔底涌动和坍塌的作用不够明显时,可以采用谷草在站筋上横向编织,用以增强阻挡泥沙的能力。谷草可以从上往下编织,根据土壁情况,不一定要一次性整个周圈编织,某一个小范围需要,就在这个小范围站筋上来回编织,下挖一点空间就编织一点,直至孔底泥沙挖掏深度满足一节护壁高度,马上进行护壁钢筋绑扎、模板安装、混凝土浇筑、打入站筋。如此反复直至穿过流砂层(图2)。

图2 站筋护壁施工流程简图

3.2 速凝防水混凝土护壁

前面提到的系列方法,都是为了尽快形成护壁,为继续下挖做好安全工作,而难度在于地下水对护壁混凝土的凝结起了反作用,在压力水环境下,新浇筑护壁混凝土中的水泥浆一旦被带走,护壁混凝土就会受到影响甚至无法凝结,为了使新浇护壁混凝土中水泥浆不被压力水带走,可以采用水玻璃速凝防水剂配制速凝防水混凝土浇筑护壁,使混凝土形成防水膜,在水泥浆凝结之前,水玻璃很快凝结,抵抗压力水的浸入,从而保护混凝土中的水泥浆不被带走。

确定配置速凝防水混凝土的配合比,其中水泥和粗细骨料均按照实验室试配的配合比施工,无需做任何调整。护壁混凝土的拌制时间更要灵活掌握,先将水泥、河沙、石子干拌预备一旁,挖孔桩内形成一节护壁高度、护壁钢筋绑扎、模板安装完毕时立即将干拌混合料加水,一边搅拌一边加入速凝剂,必要时这个搅拌过程可以转移到孔底完成。

这里要纠正一下很多人认为掺水玻璃速凝剂的混凝土强度增长快的错误认识。水玻璃在混凝土中其实形成了一种假凝现象,可能使混凝土形成2MPa左右的早期强度,但并无助于混凝土后期强度的继续增长,反而在混凝土组分之间形成一些点状夹杂,使混凝土后期强度受到一些影响;另外,这种速凝防水混凝土护壁的水玻璃耗用量很大,施工成本也很高,对于流砂层较厚的图层使用这种方法显得很不经济。

3.3 固化土层措施

3.3.1 后固化土层

以上双模护壁和配站筋护壁的施工措施,其实是对护壁的构造进行了一些处理。这些方法施工后,可能会随着孔底泥沙挖掏的不断进行,护壁后面的泥沙仍然在无声无息地流失,如果出现这种情况而不及时处理,那就有可能埋下安全隐患,甚至酿成安全事故。

进入可能出现流砂的土层,在每一节护壁混凝土浇筑的时候,都应在护壁顶面间距500mm左右预埋PVC注浆导管,PVC注浆导管的内径应根据注浆管的直径确定,与注浆管内径之间的缝隙不得大于2mm。注浆导管外高内低,应与水平面夹角60°~75°斜向穿透护壁,凸出护壁20mm即可。对于采用降水变压或者单一缩短进尺、双模护壁等方式施工的护壁,混凝土浇筑后可立即进行壁后泥沙回补或者注浆固化,回补固化过程不能进行排水、降水,更不能扰动孔底土层;对于采用站筋护壁的施工方式,本护壁混凝土浇筑后,不要急于泥沙回补注浆固化,浇筑第二节含站筋的护壁混凝土后,才可以进行第一节含站筋护壁后面的泥沙回补或者注浆固化。

为了保证回补固化的效果,每一节护壁混凝土浇筑至距离上节护壁下口50mm左右,用水泥编织袋,或谷草、烂衣裤等反塞于上一节护壁下口与孔周土壁之间,形成纤维阻沙滤水层,并立即将其余混凝土填实,盖住纤维阻沙滤水层。使用了纤维阻沙滤水层,当流砂不是很严重时,对防止泥沙流失会有一定的作用,甚至不使用回补固化工艺也能保证挖孔桩正常施工。

泥沙回补可以采用纯水泥浆或水泥砂浆,这种水泥类浆液回补固化材料来源广、成本较低、固结性好、强度高,是目前普遍应用的一种注浆固化材料,其缺点是在没有固化前易被水稀释,固化速度慢,所以要尽量避免降水和扰动土层;当泥沙流失不是很严重时,也可视情况采用粘土泥浆做回补浆料。回补注浆有灌注器注浆法、压力注浆法、孔口注浆法等多种。其中活塞式灌注器施工方便,有的工程采用自制简易灌注器就可以完成注浆作业,对水灰比较小(0.35~0.6)、浓度大的水泥浆或速凝混合液灌注也能适用。如果封闭的泥沙流失范围小,注浆量不多,为了及时处理也可采用此法。如果注浆量大,就应配合空压机等专用设备做压力注浆(图3)。

图3 后固化土层施工流程简图

3.3.2 预固化土层

挖孔桩遇到纯沙地层,可能因动水压力作用或者认为扰动作用使沙土层根本没有任何强度,不能承受作业人员进行泥沙挖掏作业的基本压力和扰动,形成使作业人员深度陷入的泥沼,一旦陷入很难自拔,就更不用说进行孔底作业了,这时就应对土层进行预先固化,使纯沙地层具有足够阻止作业人员陷入的承压能力。

预固化土层可以使用纯水泥浆、水泥砂浆、水泥-水玻璃双液、水玻璃-氯化钙双液、惰性化学浆液等。

水泥-水玻璃双液由水泥加2%水玻璃配制而成,水玻璃的模数为2.6~2.8,浓度37°Be’,水灰比0.5~0.6,浆液注入地基土层后,水玻璃可与土中碳酸钙起化学反应,生成硅胶;水泥与土颗粒及土中其他物质胶结。同时,水玻璃可促使水泥早凝,避免水泥沉淀、析水,保证浆液和易性、可注性,且其与水泥混合在一起的水解产物为活性很强的氢氧化钙,水玻璃与氢氧化钙作用,生成具有一定强度的凝胶体-水化硅酸钙,凝结后结石,这样可使在注浆的深度范围内将较松软的地基土改变为胶结的混凝物,其抗压强度提高,压缩性降低。

也可以将水玻璃-氯化钙溶液交替注入土壤中,两种溶液迅速反应生成硅胶和硅酸钙凝胶,起到胶结和填充孔隙的作用,使土壤的强度和承载能力提高,运用于填土、砂土和粉土效果很好;此外脲醛树脂浆液、聚丙烯酰胺浆液等惰性化学浆液材料,也已经逐渐在土层固化中开始运用。

预固化土层需要使用专用空压注浆设备,在距孔壁100mm的位置,沿孔底四周300mm间距向孔底插入注浆管进行注浆固化,纯水泥浆或水泥砂浆注浆过程以及注浆完毕后6h之内不应进行降水作业和扰动土层,水玻璃与氯化钙双液、惰性化学浆液等需要的固化时间稍快一些,可以进行降水作业或扰动土层的时间根据具体浆料的凝结性能确定。估计固化时间完成后,应试探固化情况,当孔底土层能够承受作业人员进行泥沙挖掏作业的基本压力时,就可以进行泥沙挖掏作业了。固化层挖穿后,检查孔底土层性能,如果还有必要就进行下一轮预固化作业,如此反复直至穿过流砂土层。

3.4 沉井护筒

对于纯砂粒土层且地下水丰富、可能出现非常严重的流砂现象时,采用以上方式均很难保证施工的安全,这时可以采用类似沉井工艺,用钢护筒、预制混凝土护筒做滑动护壁,作业工人在护筒以内进行流砂挖掏,护筒连续穿过流砂土层。

由于孔壁土体流砂的压力作用,护筒必须保证足够的抗侧压刚度,护筒的厚度应通过计算确定,护筒与孔壁之间的摩阻力应事先验算,确定是否需要增加外力使护筒下沉。有的工程就地取材,使用了现成的预制混凝土排水管做护筒,这种混凝土管壁厚一般是内径的1/10,设计1000大挖孔桩就需要外径1200大的混凝土管,如果要采用预制混凝土管做护筒,桩孔放线时就应考虑这个管壁厚度,但由于这种预制混凝土管的造价很高,在没有流砂的上部土层也使用这种护壁就显得很不经济,所以有的工程在确定下部土层必须使用混凝土管护筒的桩位开挖前,事先将人工挖孔段的现浇护壁内半径增加一个混凝土管壁厚度,在遇到严重流砂时,再吊装混凝土管入孔,这样会稍微降低一点工程费用。

但是更多情况是在挖孔桩已经开挖一定深度后才发现必须采用沉井护筒,而已经形成的上部现浇混凝土护壁也没有考虑加大内径,这时可以找设计单位商量采用钢板焊合护筒,钢护筒的钢板厚度一般在6~12mm之间,用卷板机卷制成指定外径,并沿拼缝焊合,这种虽然自重较轻,但表面光滑,与孔壁之间的摩阻力很小,有时在自重作用下就可以下沉,钢护筒外径正好比已经形成的上部现浇混凝土护壁内径略小10mm即可使钢护筒顺利就位,这种护筒还可以利用液压提升设备在混凝土浇筑时随混凝土浇筑进度往上提升,从而取出钢护筒循环使用。

如果设计单位认为采用焊合护筒对桩身削弱太大,可以采用拼装护筒,拼装护筒一般按预定圆周平均分成三块做成,用螺栓拼装,由于空间限制,这种护筒不但要横向拼装,护筒还要在流砂下挖过程中随着开挖进度进行纵向拼装,以保证护筒连续。因为拼装构造使这种护筒的抗侧压刚度较差,钢板厚度相应增加,而且在混凝土浇筑时基本不能得到回收再次利用,所以缺点较多。

无论使用哪种护筒,在流砂挖掏过程中,应保持沿周边均匀下挖,保持护筒下口低于孔底扰动土层底面不小于200mm,不要单侧下挖,否则护筒很容易倾斜,一旦倾斜,护筒抗侧压刚度就会受到威胁,而且很难纠正。特别是刚开始使用护筒的时候,护筒崁入流砂层深度太小,要保持每下沉150mm测量一次护筒垂直度,发现护筒垂直度偏差大于2‰就应采取纠偏措施。纠偏的方法是,挖掏护筒刃脚较高一侧,保持刃脚均较高一侧的土面低于刃脚较低一侧土面,倾斜严重的可以一次性将护筒刃脚较高一侧土面挖掏至刃脚下口,检查是否有孤石或硬质粘土夹层等阻碍,排除障碍后一直采取纠偏措施至护筒垂直度偏差小于2‰后,方可采用正常方式下挖。

下挖过程中,仍然应随时观察护筒的几何形状是否发生变化,可以比较护筒是否保持了原有状态,对于钢护筒如果变化量在3mm以内的情况,可以保持先挖掏内径变小的一方,两个对边同时挖掏,使土面保持比内径变大的两个对边一侧土面低一些,正常情况下这样可以使护筒变形得到恢复,如果采用此法进尺1500mm后护筒并无明显恢复迹象,应立即停止进尺,汇报相关管理人员研究后进一步处理。对于混凝土护筒,其变形能力差,验算护筒厚度的时候应提高安全储备,挖孔时还应观察混凝土护筒面是否崩裂等,一旦发现异常情况应立即停止进尺,汇报相关管理人员研究后进一步处理。

4 结语

挖孔桩施工过程中,可能遇到很多难以预料的复杂地质土层,对于施工过程中遇到流砂土层时的施工方法,降水变压、帷幕隔水、简单缩短进尺等方法在挖孔桩工程施工中已经普遍应用,但对于特别严重的流砂却显得无能为力。笔者根据已有的在实际作业中成功运用多年的土办法,加以改进,并在近年实际管理工作中加以验证,证明了双模护壁、配站筋护壁、固化土层、沉井护筒等方法在相应的工程条件中,的确能够保证挖孔桩成孔的顺利进行。特作介绍,以供探讨。

[1]中国建筑科学研究院.JGJ94-2008建筑桩基技术规范[S].北京:中国建筑工业出版社,2008.

责任编辑:孙苏

铸铁管裂缝、砂眼的修补

20世纪末建造的楼房的室内下水管多用铸铁管,这些管子经多年使用难免会出现裂缝或砂眼。现介绍一种处理方法。

管子裂缝小,小的约0.5mm,大的约3mm。修补时管内不能有水。先用毛刷子蘸水,把缝隙内脏物清刷掉,再用皮老虎或吹风机等器具,将缝隙处的水吹干。用油灰铲子把拌和好的云石胶,从下往上涂在裂缝处,边涂边往缝隙里压。压入的胶要适量,不要太多。最后在裂缝处再涂上厚3~4mm的胶,两边随着管子的圆面压平,使其干后胶比管壁内外略突出一点。

当管子的裂缝接近或超过管圆周一半,如果只在横裂缝的管上,仅按一般修补方法处理还不行,还应在裂缝处的管上,加设扁钢抱箍。该抱箍的尺寸应按管外径大小来确定。抱箍的厚度与宽度,也可视具体情况而定。再用两根14 mm、长50mm的螺栓,把抱箍固定在涂好胶的裂缝管上。在固定抱箍前,要在抱箍和管子接触的抱箍面,涂上适量的聚氨酯泡沫填缝剂,然后快速将抱箍紧固好。 '

有的铸铁下水管还会出现小孔形的漏水现象,大多是在翻砂时,杂质或气体在铸铁管壁内或表面形成的不明显的小孔,小孔也会漏水,可用云石胶直接填堵。

(摘自:《建筑工人》)

(敬请作者速与本刊编辑部联系,以便付酬)

Hole Formation Technology of Hole Digging Pile into Drift Sand Layer

Hole digging pile has been widely applied in construction engineering,but it sometimes may encounter difficulties because of inappropriate treatment in complex geological conditions.Some construction measures like changing breast wall structure,reinforcing soil layer and implementing protecting tube caisson are introduced,which can be adopted in hole digging pile construction process under drift sand conditions so as to ensure the smooth advancing of hole digging pile construction.

hole-digging pile;drift sand layer;construction technology

TU74

A

1671-9107(2013)03-0030-04

10.3969/j.issn.1671-9107.2013.03.030

2013-01-17

邓军(1970-),男,重庆人,本科,工程师,主要从事结构工程研究工作。