核主泵主轴机械-热耦合疲劳分析

2013-03-02李姿琳关振群大连理工大学运载工程与力学学部辽宁大连604工业装备结构分析国家重点实验室辽宁大连604

刘 松, 李姿琳, 关振群(.大连理工大学运载工程与力学学部,辽宁 大连 604;.工业装备结构分析国家重点实验室,辽宁 大连 604)

核主泵主轴机械-热耦合疲劳分析

刘 松1, 李姿琳1, 关振群2

(1.大连理工大学运载工程与力学学部,辽宁 大连 116024;2.工业装备结构分析国家重点实验室,辽宁 大连 116024)

文章研究机械应力与热应力对核主泵主轴疲劳寿命的影响。机械应力分析表明,在正常工况下,单纯的机械荷载不会导致主轴出现疲劳裂纹。文章深入考察了主轴服役环境下的特殊载荷-热冲击导致的热应力。该主轴服役环境存在着一个十分明显的冷热水混合区域,由于该区域的存在使得主轴热应力发生较大程度的应力波动。研究热分析中关键的参数-对流换热系数的变化范围及规律,重点讨论了影响热应力的几个因素:对流换热系数、外界温度、热冲击时间。在温度场分析的基础上,得到了热应力的分布情况。热应力的波动是疲劳裂纹产生的最主要的原因。文章特别考察了对流换热系数对热应力的影响程度指出在一定范围内,减少对流换热系数可以有效地降低热应力从而提高主轴疲劳寿命。

热冲击; 热应力; 热疲劳; 冷热混合区

核主泵系统的基本部分要承受高压,构成了压力边界,而且是核电厂的三道“安全屏障”之一。核主泵能否安全稳定的运转对冷却剂输送、堆芯冷却尤为重要,直接影响核电站的安全[2]。核泵主轴在运行过程中,发现了不同程度的热裂纹,该裂纹的存在直接影响着核主泵能否承受长期的使役。

文章通过机械载荷的计算得出,机械应力单独作用下并不能形成表面的裂纹,热冲击载荷作用下的交变热应力才是热疲劳裂纹产生的主要原因。而后针对对流换热系数这个热分析的关键参数给出其变化规律,在此基础上,综合考虑了热冲击时间、对流换热系数等因素对热应力的影响程度,最后在机械-热耦合分析的基础上得出裂纹萌生的寿命。

1 机械载荷作用应力分布

1.1 主轴几何模型及有限元模型

核主泵在运行的过程中承受着各种各样的载荷,例如扭转力矩、离心力以及承受的压力,主要考察核主泵运行过程中在这些载荷作用下主轴的应力分布情况。

材料属性为:弹性模量210 GPa,泊松比0.3,密度7 800 kg/m3。核泵主轴的有限元模型采用C3D8R实体单元,共包括了323 070个单元,332 923个节点。

1.2 载荷及边界条件

载荷依次分别为作用在端部的扭转力矩41 800 Nm,作用在外表面的压力15.5 MPa,作用在整个主轴的离心力(离心转速为157 r/s)。

1.3 结果分析及讨论

从计算结果来看,Mises应力的最大值为54.5 MPa,这是机械应力波动幅值的极限。而该值远小于疲劳强度极限,因此机械应力不是主轴疲劳裂纹萌生的主要成因。

2 热冲击及热应力计算

2.1 强制对流传热的机理

流体流经固体壁面时,温度较高的热流体将热量传递给固体壁面,或者温度较高的固体壁面将热量传递给流经它的冷流体,这两种情况都属于对流传热。流体流经固体壁面时,形成流动边界层,边界层内存在着速度梯度;当流体呈湍流运动时形成湍流边界层,但在靠近壁面处总有一层滞流内层,也称为层流底层。在层流底层内流体质点沿管壁平行运动,无论热量传递方向如何,必然要通过层流底层,然而在层流底层热量仅能以传导传热的方式通过滞流内层,由于流体导热系数较小,故而在层流底层形成很大的热阻,使得温度剧烈变化,即层流底层呈现的特征是热阻大,温度梯度大。

2.2 对流换热系数的确定

采用文献[6]所介绍的对流换热系数经验公式如下:

式中:K ——热导率;

D ——特征尺寸(这里为主轴半径);

Nu ——努塞尔数。

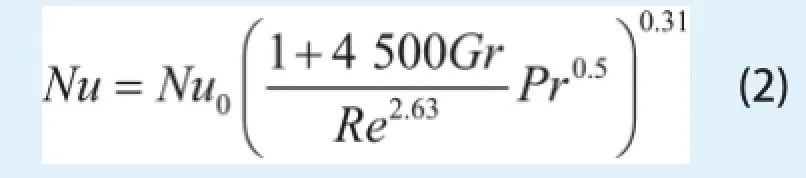

努塞尔数确定公式如下:

其中,

式中:Re ——雷诺数;

Pr ——普朗克数。

各个参数如下所示:

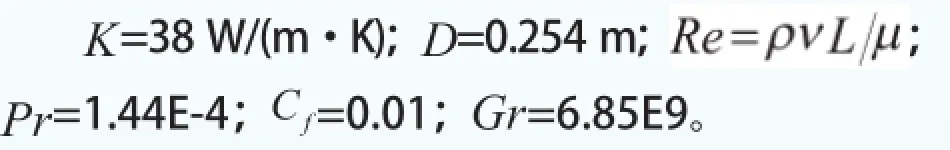

由此可以将对流换热系数表示成速度的函数,得到对流换热系数与速度的关系曲线如图1所示。

图1 对流换热系数与速度的关系曲线Fig.1 Curve of film coefficient

2.3 热冲击及热应力结果

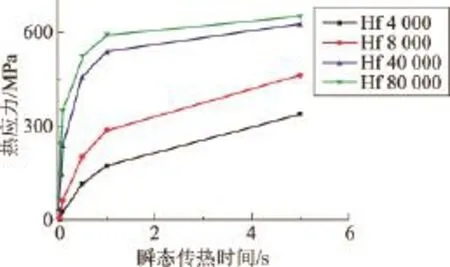

在不同的热冲击时间,不同的对流换热系数作用下,得到一系列热应力的变化关系曲线如图2所示。

图2 不同对流换热系数下热应力曲线Fig.2 Curve of thermal stress to various film coefficient

可以看出在不同的对流换热系数作用下热应力的差别十分显著,其中当对流换热系数达到一定程度之后,热应力几乎无差别,这是因为此时传热能力已经接近极限,近似于施加强制边界条件了。而当对流换热系数较小时,降低对流换热系数则可以有效地降低热应力的大小。

取对流换热系数为8 000 W/(m2·℃),外界温度为50 ℃,研究的主轴径向范围为从主轴表面延伸15 mm这个区域,图3给出了不同传导时间下,热应力沿着主轴的径向分布情况。

图3 热应力径向分布情况Fig.3 Distribution of thermal stress in radius direction

图3 可以看出,热应力分布的特点是集中于外表面的极小范围内,也就是说随着深度的增加热应力趋近于零,因此热裂纹的萌生集中于外表面。

2.4 热应力的影响因素分析

考察热应力与热传导时间的关系,因此固定外界温度为50 ℃,对流换热系数为8 000 W/(m2·℃)。瞬态热传导材料属性如表1所示。

有限元网格:瞬态传热分析单元采用DC3D8热传导单元,应力分析采用C3D8R应力单元,最小单元尺寸为2 mm,共含有323 070个单元。

瞬态热传导时间分别取为0.01 s、0.05 s、0.1 s、0.5 s、1 s、5 s。

分析过程中首先求得各个不同时刻的瞬态温度场,在此基础上求得热应力如表2所示。

考察热应力与热传导时间的关系,因此固定热传导时间为1 s,对流换热系数为8 000 W/(m2·℃),瞬态热传导材料属性如表1所示。

外界温度分别取为50 ℃、75 ℃、100 ℃、125 ℃、150 ℃、175 ℃、200 ℃。最终求得的热应力如表3所示。

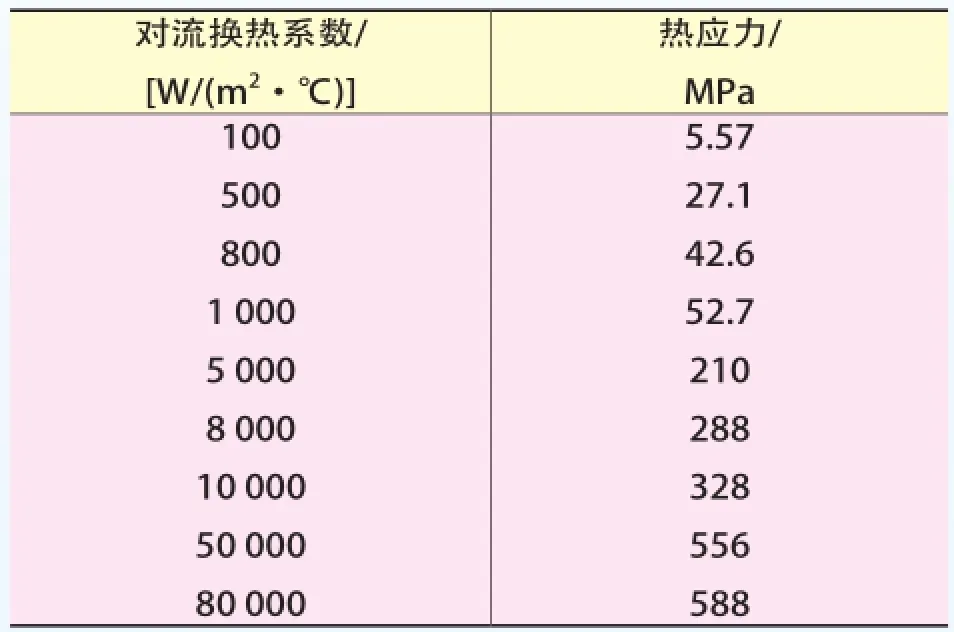

考察热应力与对流换热系数的关系,因此固定热传导时间为1 s,外界温度为50 ℃。瞬态热传导材料属性如表1所示,对流换热系数分别取为100 W/(m2·℃)、500 W/(m2·℃)、800 W/(m2·℃)、1 000 W/(m2·℃)、 5 000 W/(m2·℃)、8 000 W/(m2·℃)、10 000 W/(m2·℃)、50 000 W/(m2·℃)、80 000 W/(m2·℃),最终求得的热应力如表4所示。

表1 瞬态热传导材料属性Table1 The property of transient thermal conductivity

表2 热传导时间与热应力Table2 The thermal stress of various conductivity time

表3 不同外界温度热应力Table3 The thermal stress of various environment temperature

表4 对流换热系数与热应力Table4 The thermal stress of various film coefficient

考察热应力与对流换热系数和热传导时间的关系,固定外界温度为50 ℃,瞬态热传导时间分别取0.001 s、0.005 s、0.01 s 0.05 s、0.1 s、0.5 s,对流换热系数分别1 000 W/(m2·℃)、4 000 W/(m2·℃)、8 000 W/(m2·℃)、10 000 W/(m2·℃)、40 000 W/(m2·℃)、80 000 W/(m2·℃),最终求得的热应力如表5所示。

考察热应力与外界温度和热传导时间的关系,对流换热系数固定为8 000 W/(m2·℃)。瞬态热传导时间分别取0.1 s、0.4 s、0.8 s、1 s、4 s、8 s,外界温度分别取为50 ℃、75 ℃、100 ℃、125 ℃、150 ℃、175 ℃,最终求得的热应力如表6所示。

表5 对流换热系数,热传导时间与热应力Table5 The thermal stress of conductivity time and film coefficient

考察热应力与外界温度和对流换热系数的关系,热传导时间固定为0.5 s,外界温度分别取为50、75、100、125、150、175 ℃对流换热1 000、4 000、8 000、10 000、40 000、80 000 W/(m2·℃),最终求得的热应力如表7所示。

表6 外界温度,热传导时间与热应力Table6 The thermal stress of conductivity time and environment temperature

表7 对流换热系数,外界温度与热应力Table7 The thermal stress of environment temperature and film coefficient

3 机械-热耦合疲劳分析

3.1 某型核主泵主轴材料疲劳属性

本文中采用的是来自于Fe-safe材料数据库中的材料SAE30304,此种材料的疲劳属性为:循环强度系数K'=2 774 MPa,循环应变硬化系数n'=0.232,疲劳强度系数σ'f=2 306 MPa,疲劳延续系数ε'f=0.65,疲劳强度指数b=-0.147,疲劳延续指数c=-0.69。

3.2 疲劳载荷谱

核主泵主轴的运行工况为:由于上部冷却水与下部热水区的混合导致在主轴附近存在着一个温度变化的区域,这个条件使得在外部存在一个热应力的波动,这个波动可能会导致热裂纹的出现,本文考虑的是最严重的工况即疲劳载荷历程为机械应力保持常值,热应力保持波动,如图4所示。

图4 疲劳载荷历程Fig.4 Load history of fatigue

3.3 疲劳分析的结果及讨论

疲劳分析的结果对应的是循环载荷的次数,在工程实际的评估中需要考察的是服役的寿命时间,因此这里需要按照一个循环载荷对应瞬态热冲击时间1 s,得到其具体的服役寿命。通过选举几组不同的对流换热系数作用得到的疲劳寿命如表8所示。

由此可见,对流换热系数作为热分析过程中的重要影响因素,决定着温度场的分布情况,从而影响着主轴表面的热应力大小,进而关系着疲劳寿命的大小,因而降低对流换热系数即减小温差对主轴表面的影响程度是主轴长期使役的有效途径之一。

表8 不同对流换热系数下疲劳寿命Table 8 The lifetime of various film coefficient

4 结论

文章通过机械应力分析,热冲击及疲劳的计算以及对流换热系数的变化规律以及热应力的分布特点得到以下结论:

1)在给定工况下,机械载荷量级很小,并不是疲劳裂纹产生的主要原因。

2)对流换热系数是热分析中重要的参数,其大小是体现主轴与周围液体环境传热能力的重要体现,直接决定着热应力大小。热冲击作用下的热应力分布特点是集中于表面,随着深度增加,热应力迅速衰减。

3)热应力受对流换热系数、外界温度以及热冲击时间的影响较大。

4)主轴裂纹的萌生寿命主要是受其服役环境中的热载荷影响,其中对流换热系数是主要的因素之一,降低对流换热系数可以延长其裂纹萌生的寿命,达到长期使役的目的。

[1] 中国核电中长期发展规划(2005—2020年)[R].(China's Medium- and Long-term Nuclear Power Development Plan (2005—2020) [R].)

[2] 秦武, 李志鹏, 沈宗泽,等. 核反应堆冷却剂循环泵的现状及发展[J]. 水泵技术,2007(03):1-6.(QIN Wu, LI Zhi-peng, SHEN Zong-ze, et al. The Status and Development of Reactor Coolant Circulation Pump [J]. Pump technology, 2007(03): 1-6.)

[3] 王宽幅. 压力容器的热应力热疲劳热冲击综述[J]. 石油工程建设,1995(02):6-9.(WANG Kuan-fu. Overview on Thermostress, Thermal Fatigue and Thermal Impact of Pressure Vessel [J]. Petroleum Engineering Construction, 1995(02): 6-9.)

[4] 于辉,杜凤山,李亮. 热疲劳裂纹扩展的数值模拟[J]. 重型机械,2004(05):50-59.(YU Hui, DU Feng-shan, LI Liang. Numerical Analogue for Heat Fatigue Cracking Extension [J]. Heavy Machinery, 2004(05):50-59.)

[5] O.Ancelet, S.Chapuliot, G.Henaff, S.Marie. Development of a test for the analysis of the harmfull of a 3D thermal fatigue loading in tubes[J].International Journal of Fatigue, 2007(29):549-564.

[6] Lih-Jier Young. Lifetime evaluation of cracked shaft sleeve of reactor coolant pump under thermal striping[J].International journal of solid and structures,2001(38):8345-8358.

Analysis on the Mechanical-thermal Coupling Fatigue of the Primary Pump Shaft

LIU Song1,LI Zi-lin1,GUAN Zhen-qun2

(1.Faculty of Vehicle Engineering and Mechanics, Dalian University of Technology,Dalian of Liaoning Prov. 116024,China;2.State Key Laboratory of Structural Analysis for Industrial Equipment,Dalian of Liaoning Prov. 116024,China)

The paper studies the effect of mechanical stress and thermal stress on the fatigue life of the primary pump shaft. The mechanical stress analysis shows that only mechanical load will not cause fatigue crack of the primary pump under normal conditions. The thermal stress due to particular load-thermal shock in primary shaft service was discussed in detail. The temperature difference between the cold and hot fluids in the mixing area was apparent. The thermal stress of the primary shaft fluctuates rather greatly due to exist of this mixing area. The key parameter in thermal analysis is convective heat transfer coefficient. The variation range and law of this parameter is studied in the paper, with emphasis on several factors affecting the thermal stress Including convective heat transfer coefficient, ambient temperature and thermal shock time.Base on analysis of the temperature field, the distribution of thermal stress is obtained. The fluctuation of thermal stress is the main reason of fatigue crack. Particularly, the degree of convective heat transfer coefficient affecting the thermal stress is discussed. It points out that in some range the reduction of the coefficient can reduce the thermal stress to prolong the fatigue life of the primary shaft.

thermal shock;thermal stress;thermal fatigue;hot and cold mixing area

TL34 Article character: A Article ID: 1674-1617(2013)01-0022-06

TL34

A

1674-1617(2013)01-0022-06

2012-12-08

刘 松(1985—),男,辽宁鞍山人,硕士,从事核主泵结构热疲劳研究。