重型车用柴油机水泵泄漏的原因分析及改进

2013-02-28赵华

赵华

(上海日野发动机有限公司,上海201401)

重型车用柴油机水泵泄漏的原因分析及改进

赵华

(上海日野发动机有限公司,上海201401)

针对某重型车用柴油机水泵泄漏故障率高,直接影响发动机的可靠性和整车冷却系统的冷却效果,用户反应强烈。根据水泵结构原理和密封件失效机理,对水泵部件进行了检测分析,找出了泄漏的原因所在,做出了相应的设计改进,经过试验,效果良好。

柴油机水泵泄漏分析改进

1 前言

水泵是发动机的重要组成部件之一,它的主要功能是在冷却系统中起到动力源的作用。通过叶轮的旋转,将能量传递给冷却液,使冷却液在发动机缸体的冷却通道和水套中流动,将发动机多余的热量带走;然后通过散热器与环境空气进行热交换,将热量散到空气中,使发动机中的冷却液维持在一个适当的温度。由于受到发动机总体尺寸的限制,重型车用柴油机水泵的体积较小,转速随车速变化非常大,使用环境也较为恶劣,这就使其泄漏故障率比其他用途的水泵更高。本文就某重型车用柴油机水泵出现泄漏故障率高的问题,根据水泵结构原理和密封件失效机理,对水泵整体、水封、轴联轴承、叶轮、皮带轮系和冷却液进行了检测分析,找出了泄漏的原因;并采取了相应的改进措施,很好地解决了水泵泄漏的质量问题。

2 水泵泄漏问题描述

该款水泵为独体式结构,采用轴联轴承为传动件,整体式水封为轴间密封,水泵壳体、叶轮和皮带轮均为铸铁。水泵结构见图1。

从2010年起,该款重型车用柴油机的市场占有率大幅增加,用户使用一段时间后,投诉抱怨增多。主要问题之一是在水泵溢水孔处持续泄漏冷却液,造成车辆水循环系统的冷却液减少,出现柴油机水温升高,甚至柴油机不能工作等更严重的故障,影响车辆正常行驶。该故障的特征为水泵外壳体上有大量冷却液蒸发干涸后的白色物,同时短时间内储液罐液面明显下降。水泵溢水孔处冷却液泄漏如图2所示。

图1 某重型车用柴油机水泵结构图

3 故障原因分析

3.1 水封的检测和故障原因分析

该水泵所用的水封为机械弹力水封,安装在水泵水腔和轴联轴承之间,由动环、静环弹簧、静环、辅助密封圈等组成。动环和静环为密封的2个主要零件,动环安装在轴上,随轴一起旋转;静环固定在壳体上,不转动。水封结构见图3。

图2 水泵溢水孔处冷却液泄漏情况

机械弹力水封是靠动环工作端面和静环工作端面在冷却液压力和弹簧弹力的作用下以及辅助密封的配合下保持紧密贴合,进而保证动、静环之间的密封,防止冷却液泄漏。这就要求密封面的光洁度和平行度必须很高。一旦动、静环表面由于摩擦破坏了原有的表面粗糙度,甚至出现了划痕和细沟槽等,冷却液的泄漏量将大大增加。

图3 水封结构图

通过对故障水泵拆解后的检测发现,泄漏水泵的动、静环工作面大多出现磨损和划痕,尤其是动环工作面的情况更为严重,从而致使水封密封不严,导致水泵泄漏。

(1)水封动、静环材质差

分析该水封静环材质属于碳石墨,动环则为氧化铝陶瓷。静环材质虽然硬度高、耐高温性好,但干磨状态下其自润滑性能差;动环材质在冷却液温度较高时硬度反而降低,容易拉伤。经过对不同厂家同类水泵的水封质量调研后认为现用水封的耐磨性不甚理想,容易造成动、静环表面粗糙度和耐磨性差,导致产生划痕和细沟槽,使环面接触不密贴,直接影响水泵密封性能。故障水泵动环外圈表面磨损和表层显微组织见图4。

图4 水泵动环外圈表面磨损和表层显微组织

(2)水封弹簧预紧力小

水泵的水封密封性依靠弹簧弹力的补偿来实现,如果水封弹簧预紧力过小,将直接影响水泵动、静环密贴面接触是否可靠,所以预紧力不够是导致水泵泄漏的主要原因之一。经过检测,发现该水泵在装配过程中,水封的压装高度公差过大,尤其是出现泄漏故障水泵的水封压装高度过高,容易导致水封弹簧预紧力过小。

(3)水封装配问题

经装配现场检查发现,安装水封时,操作人员仅用手推压的方式进行安装,仅凭手感和经验,无法保证水封的安装质量,极易造成密封圈有错切、扭曲,安装不到位的情况。

3.2 轴联轴承

在10 N·m力矩下,对10台故障水泵轴联轴承的轴向和径向游隙进行了测量,测量结果如表1所示。

表1 轴向游隙和径向游隙的测量结果

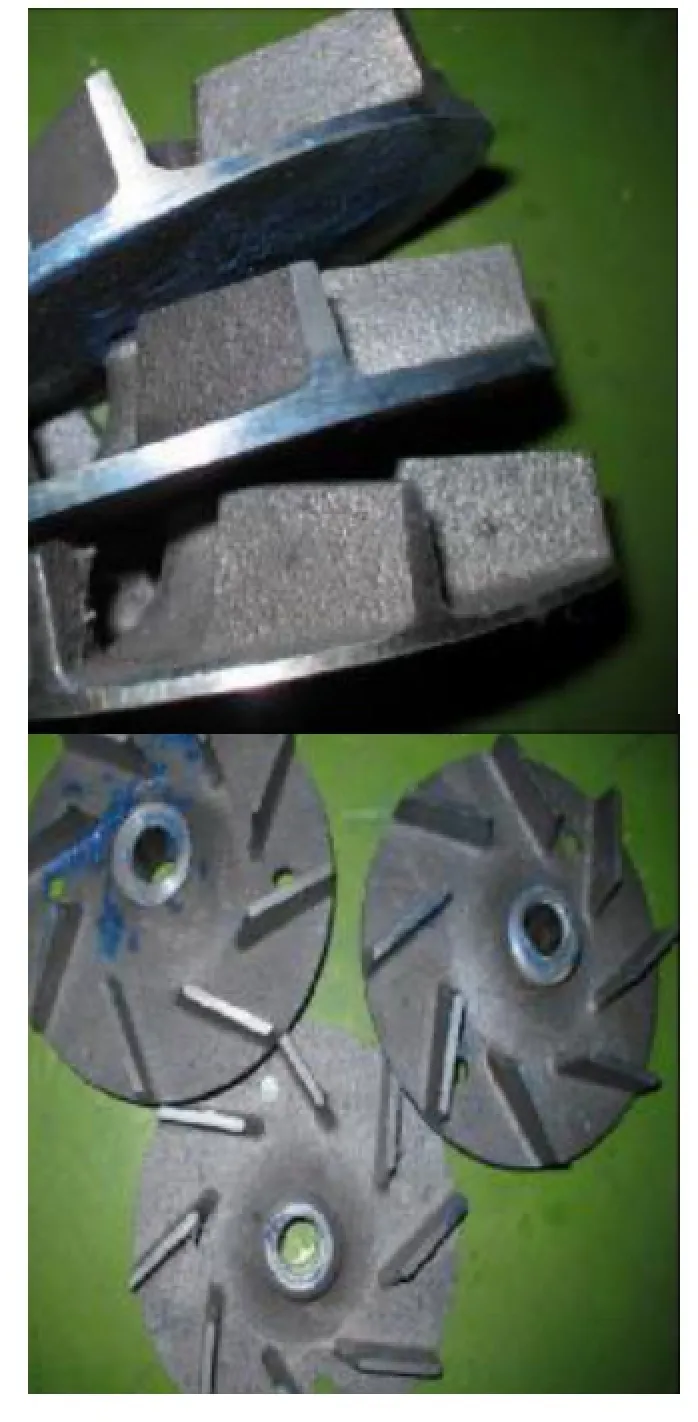

根据当初设计要求,分别在10 N·m力矩下,轴向游隙<0.1 mm,径向游隙应控制0.015~0.035 mm之间比较适宜。从检测结果可见故障水泵轴联轴承的轴向游隙和径向游隙过大。拆检轴联轴承见图5。

图5 拆检轴联轴承

轴联轴承轴向和径向游隙过大,就会产生轴向和径向窜动。如果轴向窜动量过大,会使水封动、静环之间的压紧力过大或过小。过大导致动、静环产生热量过多,造成密封面过热、变形和加速端面磨损;过小导致静环端面压比不足,动、静环不能紧密贴合。如果径向游隙过大,会使轴联轴承在转动过程中强烈振动导致轴弯曲,特别是受到冲击载荷和交变载荷时更容易导致轴弯曲,从而使水封动、静环异常磨损[1]。

3.3 叶轮

对3台发生泄漏水泵的叶轮进行称重,发现叶轮重量差异较大,最大偏差占叶轮重量的20%左右。表2为叶轮重量的测量结果。

表2 叶轮重量测量结果

同时检测发现叶轮端面、中心孔外壁和叶片厚薄不均(如图6所示),这就会使叶轮动平衡不良,可引起水泵运转时振动加大,高温高负荷下旋转时对轴联轴承产生额外的不平衡径向力,从而严重影响水封的密封性能。

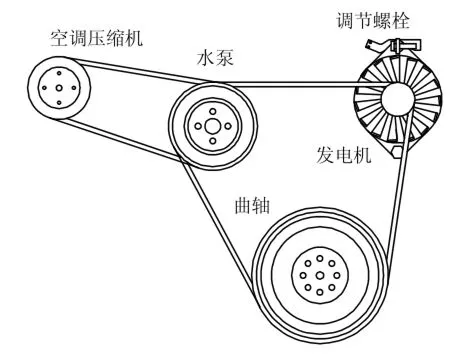

3.4 水泵传动皮带

该水泵通过水泵皮带轮与曲轴皮带轮、发电机皮带轮和空调压缩机皮带轮连接。在传动过程中,水泵以曲轴皮带轮为动力源,起从动作用,而带动空调压缩机工作,水泵作为驱动动力,又起驱动作用,所以从受力角度分析,水泵皮带轮承受不同方向、不同大小的力和力矩。水泵轮系图见图7。

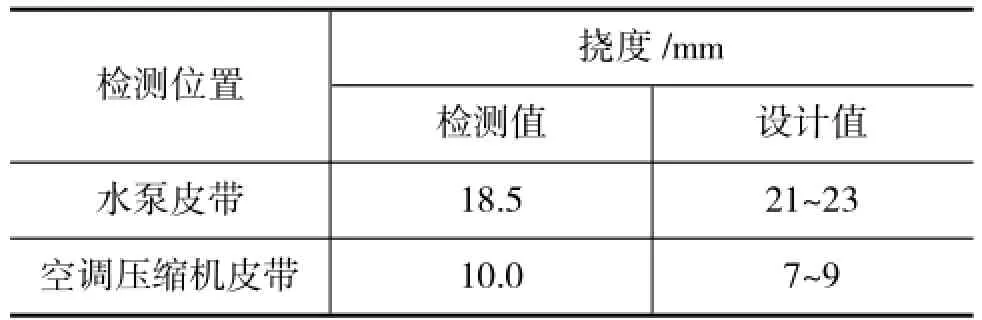

按照图8所示的方法,用压力计在水泵皮带和空调压缩机皮带之间施加98 N的压力,测量皮带的挠度[2]。测量结果如表3所示。

从皮带挠度的检测结果看,水泵皮带和空调压缩机皮带的挠度实际检测值都小于设计值,挠度小即表示张紧力大,张紧力过大会使轴联轴承产生额外径向力,使水封异常磨损导致水泵泄漏。

表3 皮带挠度检测结果

图6 叶轮壁厚不均

图7 水泵轮系图

3.5 冷却液

对用户的实地走访和了解,出现泄漏水泵情况的客户选择的冷却液大多是硅酸系列冷却液。这种冷却液在高温下会发生脱水缩合反应,产生一种胶状物,而这种胶状物会吸附在物体上。水泵静环材质为碳石墨,对胶状物的吸附能力远远大于动环材质氧化铝陶瓷,这样会使静环上出现堆积物,使得水泵动环极易受到磨损,甚至出现划痕。一旦水泵的水封功能失效,冷却液就会从水泵的溢水孔中流出来。

图8 皮带挠度测量方法

4 改进措施及改进效果

4.1 水封

(1)改进水封动、静环材质

根据目前其他厂家同类水泵的水封使用情况以及用户使用冷却液的实际效果,可以认为现用水封的耐磨性不甚理想,必须改用其他材质。因此要求供应商在保证水泵性能的前提下,对水封动、静环都选用碳化硅材质,使其具有良好的耐磨性和散热性。

(2)适度控制水封弹簧的预紧力

水封压装高度原为11.3±0.8,现改为11.3± 0.1,增加了弹簧预紧力,使动、静环贴合面接触更加紧密和可靠。水封压装高度检测见图9。

(3)改进装配方式

使用专用水封压装机安装水封,改变以前直接手推式的安装方法,避免水封安装不紧密贴合而导致漏水故障的发生。专用水封压装机见图10。水封安装完毕后,在装配叶轮前灌水试验,检查水封是否密贴,防止泄漏。

4.2 其它措施

(1)轴联轴承:增加检测频次,装配前严格控制轴联轴承的轴向和径向游隙不超过设计值。

(2)叶轮:提高叶轮铸造水平,严控不合格率;提高机加工和装配水平以减小误差;增加叶轮不平衡度的测量要求,不平衡度严控在50 g·cm以下,避免其动平衡不良造成高温高负荷下过大的径向力导致水泵泄漏。

(3)水泵传动皮带:装配时,增加检测水泵皮带张紧力,严格控制在合适范围内,同时要求服务站在皮带调整过程中也要按照设计要求进行检测。

(4)采用符合发动机制造商要求的冷却液:要求用户必须四季使用符合发动机制造商要求的冷却液。杜绝因使用不合格冷却液造成水封损坏,从而引起水泵泄漏。

从经过改进后水泵的使用情况来看,2011年至今,水泵泄漏故障率从以前的2%降低到3‰左右。用户投诉抱怨大大降低,不仅减小了维修率,提高了水泵和柴油机的可靠性,而且提高了劳动生产率和经济效益。

图9 水封压装高度专用检测机

图10 水封压装专机

5 结论

通过对某重型车用柴油机水泵水封、轴联轴承、叶轮和轮系的检测分析,找出了水泵泄漏的原因并加以改进,很好地解决了水泵泄漏故障。此问题的解决,为以后同类机型出现此问题提供了可借鉴的经验。

1唐建平.汽车发动机冷却水泵用水泵轴联轴承:中国,CN200420028014.6[P].2006-03-08.

2徐灏.机械设计手册[M].北京:机械工业出版社,1994.

Cause Analysis of and Solution to the Leakage of Water Pump of Heavy-Duty Vehicle Diesel Engine

Zhao Hua

(Shanghai Hino Engine Co.,Ltd.,Shanghai 201401,China)

There is a rather high failure rate in water pump leakage of a heavy-duty vehicle diesel engine that directly affects the cooling effectiveness of the cooling system and engine reliability,resulting in heavy customers'complains.To tackle this problem,a series of inspection and analysis on the failed water pump and relevant components are carried out to find out the root cause of the issue according to the water pump theory and sealing failure mechanism.Then some design improvements are made based on the results of the inspection and analysis.The improvements are proven to be effective and the rate of water pump leakage is drastically reduced.

diesel engine,water pump,leakage,analysis,improvement

10.3969/j.issn.1671-0614.2013.03.007

来稿日期:2013-04-27

赵华(1975-),男,工程师,主要研究方向为发动机设计与试验。