某型柴油机挺柱改进及配气机构优化仿真

2013-02-28符兴胜

符兴胜

(同济大学汽车学院,上海200092)

某型柴油机挺柱改进及配气机构优化仿真

符兴胜

(同济大学汽车学院,上海200092)

针对某型柴油机挺柱与凸轮轴之间磨损的现象,将平底挺柱改为滚轮挺柱。应用AVL-EXCITE Timing Drive软件对改进后的配气机构进行了仿真计算。通过对比改进前后的各项参数以及接触应力、推杆力、气门反跳、弹簧并圈来评估改进方案的可行性。

柴油机配气机构滚轮挺柱仿真

1 前言

随着现代柴油机强化程度提高、排放升级、爆压提升等发展趋势,对柴油机各机构及系统的要求也越来越高。配气机构作为发动机的两大机构之一,其精确性、可靠性都必须得以保证,并随着柴油机强化趋势越来越受到重视。配气机构的主要功能是实现发动机的换气过程,根据气缸的工作次序,定时开启和关闭进、排气门,以保证气缸吸入新鲜空气和排出废气。现代柴油机设计中,配气机构设计占有重要地位。其设计质量直接影响着柴油机的技术性能、工作可靠性、耐久性和平稳性。随着柴油机平均有效压力和转速的提高,配气机构零件所承受的机械负荷、热负荷、摩擦磨损以及振动噪声急剧增加。为了保证柴油机具有良好的性能和寿命,对配气机构提出了更高的要求[1~2]。本文正是在这种前提下,针对某型号柴油机配气机构在性能不断提升过程中遇到挺柱与凸轮轴之间的磨损问题,对原配气机构进行改进设计。

2 背景介绍

某型柴油机排量8.9 L,推出市场多年,原设计的配气机构如图1所示。凸轮轴置于机体侧面中部,通过挺柱推杆传递到摇臂驱动气门。近年来随着排放法规的提升和对发动机经济性等各方面要求的逐步提高,该型号发动机经过多次改进,发动机各项性能指标均作了较大幅度的提升。伴随着这些改进和提升,柴油机本体各系统均进行了不同程度的改进,配气机构的磨损问题日益突出,特别是凸轮轴和挺柱之间的磨损和点蚀故障越来越多。基于这样的现状,须解决凸轮轴与挺柱间的磨损和点蚀问题。通过AVL-EXCITE Timing Drive软件对原设计方案的分析计算发现,进排气凸轮与挺柱底面接触面的接触应力分别达到688.3 MPa和836 MPa,超过了钢制平底挺柱的一般许用值680 MPa。因此改用在重型柴油机领域中应用越来越广、且已经趋于成熟的滚轮挺柱,以代替原来的平底挺柱。使用AVL-EXCITE Timing Drive软件模拟原方案与改进方案,评价凸轮与挺柱之间的接触应力是否得到改善,并进一步对比2种方案,从配气机构的运动学、动力学方面进行仿真计算来评估改进方案的效果和可行性。

图1 原机配气机构示意图

3 方案说明

原柴油机配气机构为平底挺柱、凸轮轴下置型,其优点在于传动机构简单、易于布置。考虑到售后反馈的配气机构耐久性问题主要集中于凸轮与挺柱间的过度磨损,因此不改变配气机构的布置,只考虑将平底挺柱改为滚轮挺柱,并根据挺柱变更后凸轮型线跟随性的差异,对凸轮型线进行微调,尽可能保证气门运动特点不发生大的变化。改进后配气机构见图2。比较2种设计结构的主要差异如下:

(1)滚轮挺柱质量大于平底挺柱。根据零件实测滚轮挺柱的质量为242 g,原平底挺柱质量为160 g。

(2)推杆长度有变化。由于挺柱结构变化引起推杆比原来缩短24 mm。

(3)摇臂组件的接触角度、接触位置有变化。

(4)挺柱与凸轮之间的接触由滑动加转动状态变为滚动状态。

(5)平底挺柱改为滚轮挺柱,驱动方式的改变会影响气门开启和落座的加速度

图2 改进后的配气机构示意图

4 建模与仿真

本次改进设计主要集中于配气机构的耐久性和机械强度,不考虑气缸之间的相互影响。且通常柴油机凸轮轴的扭转刚度足够大,因此从主要关注的耐久性、系统机械强度上看,单独阀系的系统动力学与整个阀系的系统动力学结果差异不大,可采用单阀系来模拟计算。

本次模拟分析主要采用AVL-EXCITE Timing Drive软件建立配气机构运动学和动力学模型,应用proE软件测量零件质量、位置尺寸等参数,应用Abaqus计算零件刚度等参数,其余参数如润滑油参数、材料参数来自于零部件供应商和经验数值。

4.1 建模准备

原柴油机为成熟机型,质量数据采用实物测量及模型校对的方法获得;位置参数通过proE建立配气机构布置图,进而获得距离、角度等机构关键尺寸;缸内压力由样机测试得到;气门间隙直接测量样机获得;所有零部件的材料皆为配气机构零部件实际使用的材料。采用经过校核的模型利用有限元软件来计算主要结构件的刚度。

气门桥、摇臂、推杆都为配气机构传动系统的主要构件,其刚度对整个配气机构来说非常重要。图3、图4和图5为刚度计算模型。有限元计算得到的刚度值见表1。

图3 气门桥刚度计算模型

图4 摇臂刚度计算模型

4.2 仿真模型的建立

图5 推杆刚度计算模型

表1 刚度计算值

AVL-EXCITE Timing Drive是奥地利AVL公司用于配气机构运动学和动力学分析的软件,其运动学、动力学计算基于多质量动力学模型的理论,采用多个集中质量块来简化模型。软件本身提供了相应的集成化模块,具有友好的用户界面,建立模型及参数输入较为方便。其中运动学及动力学分析模块,能够通过仿真计算,明确气门运动特性及配气机构动力学相关性能。帮助每个常规配气机构设计出最好的性能和最可靠的结果。配气机构的每一部分都用模块元件单独描述,这些模块可以连接起来形成完整的配气机构模型。每一个建模用的元件都经过精心的设计以使用最少的自由度,但同时保留足够的细节来确保仿真准确度[3]。

4.2.1 运动学仿真模型

在AVL-EXCITE Timing Drive软件的运动学计算中,阀系被当量成双质量模型.即阀系当量总质量被分配到凸轮侧和气门侧,其中凸轮侧当量质量包括挺柱质量和推杆质量。气门当量质量包括气门方向运动的零件质量和将转动零件的转动惯量转换的质量。阀系的当量总刚度可通过对各零件刚度串联求和得到。运动学阀系总当量刚度不包含气门刚度[4]。

4.2.2 动力学模型的建立

动力学计算是将各部件看作弹性质点,根据作用在弹性系统中各构件的力的弹性关系,并考虑系统中的阻尼、间隙、脱离、落座等各种因素,建立气门运动的微分方程,最后求解各种转速下气门的真实运动。对动力学结果的评价主要考虑从动件的飞脱、气门反跳、凸轮接触应力,气门弹簧裕度以及弹簧并圈等现象。应用AVL EXCITE Timing Drive软件,根据柴油机配气机构实体结构及零部件布置情况,建立了进、排气系统单阀系动力学仿真模型[4~5],如图6所示。

图6 单阀系动力学模型

5 分析结果及对比

配气机构改进结果的分析,主要从系统机械强度要求的角度来考虑,重点关注凸轮与挺柱之间的接触应力、气门落座速度、弹簧动态力等。

5.1 凸轮型线设计变更结果

以原型机凸轮型线为参考,重新设计凸轮型线。型线设计变更前后的设计参数对比结果见图7和图8。

排气型线设计变更前后主要差异:(1)凸轮挺柱间接触应力,由于接触形式的改变,接触应力由688.3增大至904.7 MPa;(2)缓冲段末端气门速度由2.228增大至3.308 mm/(°);(3)开启、关闭段包角由64°、64°分别减为60°、58°;(4)开启、关闭段丰满度由0.522 3、0.522 3增大至0.539、0.538 6。

图7 排气门运动学曲线示意图

图8 进气门运动学曲线示意图

进气凸轮型线设计变更前后主要差异:(1)凸轮与挺柱间接触应力,由于接触形式的改变,接触应力由836增大至842.8 MPa;(2)缓冲段末端气门速度由1.91增大至2.3 mm/(°)左右;(3)开启、关闭段包角由58°、58°分别减为58.5°和57.5°;(4)开启、关闭段丰满度由0.528 3、0.528 3增大至0.542、0.542 2。

5.2 改进后的动力学分析结果

针对改进后的配气机构,需要验算其滚轮挺柱与凸轮间的动态接触应力、弹簧动态力、气门落座速度等,以评价改进后配气机构的系统设计是否满足动力学要求。

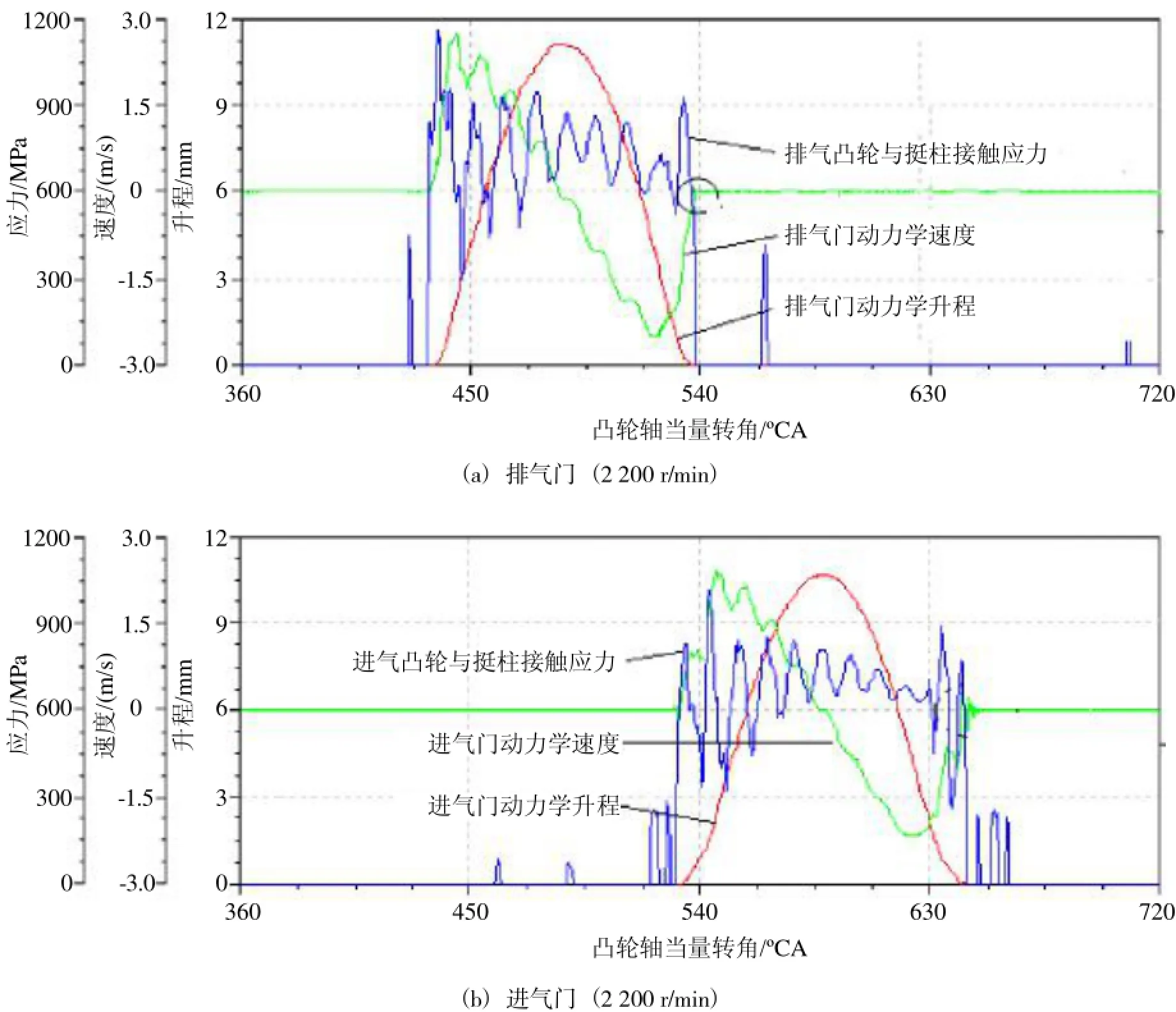

图9~图11对改进的配气机构动力学的结果进行了整理:改进后气门动力学升程、速度曲线均满足一般设计标准;凸轮与挺柱的接触应力虽比原平底挺柱的高,但均小于滚轮挺柱的许用值;在整个气门开启段没有飞脱现象;缓冲段气门速度有所升高,但气门落座力平稳、无反跳现象;推杆力均满足屈曲强度要求;气门弹簧颤振情况良好,没有发现并圈现象;

气门的开启关闭段丰满度提高,有利于进排气效率的提高。综上所述并结合配气机构系统动力学分析标准,改进后的配气机构系统动力学结果皆满足使用要求。

图9 动力学型线、气门速度及接触应力

6 结束语

为解决某成熟机型出现的挺柱底面与凸轮轴磨损问题,将配气机构中的平底挺柱改为滚轮挺柱;并基于滚轮挺柱结构以原凸轮型线为参考重新设计凸轮型线,应用AVL-EXCITE Timing Drive软件设计型线,并对整个机构的运动学、动力学进行了分析。

由分析结果得知,挺柱改进后,型线设计、运动学、动力学分析皆满足设计要求。下一步着重从试验验证及性能优化2个方向同步进行,试验验证改进后机构的可靠性、耐久性等,并可根据试验结果对分析模型进行校验;另一方面,可以在性能试验的基础上对型线进行优化,可考虑在包角不变的前提下优化凸轮型线,这样改进后的新型线在不调整配气正时的情况下就可以直接应用。

图10 推杆力、气门落座力曲线

图11 气门弹簧动态力曲线

1尚汉冀.内燃机配气凸轮机构设计与计算[M].上海:复旦大学出版社,1998.

2柴油机设计手册编辑委员会.柴油机设计手册(中册)[M].1984.

3 AVL.AVL Excite TD Users Guide.2004.

4秦凤莲,毕玉华,申立中等.柴油机配气机构动力学仿真及优化[J].拖拉机与农用运输车,2010(5):71-73.

5李玉军,杨建国.柴油机配气机构动力学仿真与分析[J].航海工程,2007(1):60-64.

Simulation and Improvement of Tappet and Valve Train of a Diesel Engine

Fu Xingsheng

(Tongji University,Shanghai 200092,China)

To cope with the wear between the tappet and the cam shaft of a diesel engine,the flat tappet was changed into roller one.AVL-EXCITE Timing Drive software was employed for the simulation of the valve train.The feasibility of the improvement was evaluated by the comparison of the main parameters of the valve trains before and after the change,contact stress,push force,valve rebound and spring touch in particular.

diesel engine,valve train,roller tappet,simulation

10.3969/j.issn.1671-0614.2013.03.006

来稿日期:2013-06-16

符兴胜(1981-),男,在读工程硕士,研究方向为柴油机结构设计与开发。