连杆静动态强度计算的对比及应用

2013-02-28朱小平

朱小平

(上海柴油机股份有限公司,上海200438)

连杆静动态强度计算的对比及应用

朱小平

(上海柴油机股份有限公司,上海200438)

传统的连杆强度分析多采用静态强度分析方法,忽略了连杆轴承的润滑作用和连杆在工作运转过程中的动态效应。而动态强度分析方法则可以分析连杆轴承的润滑性能,并能考虑动态效应,因而更加全面和准确。随着内燃机的不断强化,动态效应的影响将逐渐增大,因此有必要进行更准确的动态强度分析。本文针对某型号连杆,分别采用静态计算和动态计算2种方法计算应力场和疲劳安全系数。结果表明对连杆进行动力学的研究具有重要意义。

连杆 静动态强度 多体动力学

1 前言

连杆是连接活塞与曲轴的一个重要零部件,是内燃机的主要运动受力零部件之一,工作中经受拉伸、压缩、弯曲等交变载荷的作用,机械负荷严重,工作条件恶劣[1]。因此,连杆的可靠性是人们在内燃机研究和改进过程中关注的热点。在设计发动机时,要保证连杆具有足够的结构刚度和疲劳强度,尽可能地达到质量小、体积小、形状合理,并最大限度地减缓应力集中。

传统的研究方法是基于静态的拉压工况来分析和研究连杆的应力分布,忽略了连杆轴承的润滑作用和连杆在运动过程中的动态响应等因素。而在动态计算中,活塞销和轴承的力是通过油膜来传递,因而更符合实际情况。所以,对连杆进行更为准确的动态应力分析,得到更为精确的连杆疲劳寿命分析将显得尤其重要。

本文针对某型柴油机连杆,首先建立多体动力学分析模型,然后基于动力学计算结果进行动态应力和疲劳安全系数的计算,并对静态计算结果进行对比。

2 连杆动力学仿真模型的建立

本节内容包括连杆轴承的流体动力润滑性能分

析和动态应力分析。必须建立连杆用于多体动力学计算的有限元模型,然后对连杆模型进行模态缩减。在AVL-EXCITE软件中,读取它经过模态缩减后的几何、主自由度、质量矩阵、刚度矩阵等信息,并且用连接体模型进行装配,然后进行连杆非线性动力学计算。

来稿日期:2012-08-28

2.1 连杆柔性体有限元模型的建立

有限元网格的划分需要考虑单元类型和单元数量等方面的问题。轴承润滑分析中的雷诺方程是采用有限差分方法来进行求解的。差分网格由轴瓦内表面的矩形单元确定,而矩形单元是由轴颈中心节点和轴瓦表面节点连接而成。因此,在本文中,EHD计算的模型单元选择一阶六面体单元。

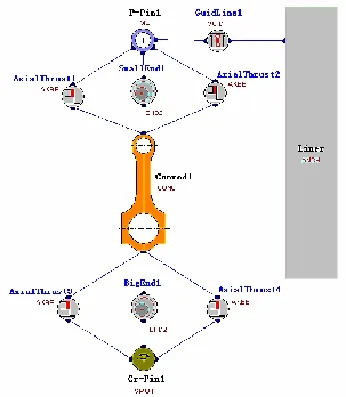

根据EXCITE软件的要求,将连杆体、连杆盖、轴瓦、螺栓和衬套建成为一体,并忽略油孔。建立的连杆动力学网格模型如图1所示。

图1 连杆动力学网格模型图

2.2 连杆多体动力学仿真模型的建立

连杆多体动力学仿真模型的建立包括连杆动力学网格模型的模态缩减、连接体属性的建立、仿真模型参数的设置和工况等的确定。

有限元中常用的4种动力缩减方法为静态凝聚缩减、广义动力缩减、模态缩减及部件模态综合。本文采用ABAQUS的模态缩减法将连杆弹性体结构压缩到主自由度节点,并保留所有方向的自由度。获得表征连杆固有特征的质量、动态刚度矩阵、几何和自由度特征。同时保留衬套和轴瓦内表面节点的平动自由度。缩减后的连杆模型如图2所示。处于中间单独的点为连杆的质心点,而两端分别为衬套和轴瓦内表面的节点。

各弹性体之间通过连接体装配在一起,模拟它们之间的相对运动关系,并通过连接体传递力和力矩。最后建立的连杆多体动力学仿真模型如图3所示。

图2 连杆缩减模型图

图3 连杆多体动力学仿真模型

3 连杆的静动态强度计算

3.1 动力学仿真结果

动力学结果可以用来评价轴承的润滑性能,并为动态应力计算提供边界条件。轴承的润滑性能评价指标主要有最大油膜压力和最小油膜厚度,而接触压力分析、轴瓦变形分析和机油填充率分析则是重要的补充。一般车用发动机连杆轴承的要求为:最大油膜压力小于100~150 MPa;最小油膜厚度大于1.0~1.5 μm[2]。

图4为一个工作循环下最大油膜压力和最小油膜厚度的计算结果。由图中可以看出,一个工作循

环内,最大油膜压力最大值为101 MPa,最小油膜厚度最小值为4.36 μm,均符合要求。

图4 最大油膜压力和最小油膜厚度

图5 为一个工作循环下最大油膜压力最大值时对应的2D和3D云图。由图中可以得出,油膜压力分布在上瓦对称面处呈抛物线分布,总体分布均匀。

图6为平均总压和平均接触压力图。由图中可以看出,接触压力在总压中所占比例偏大,影响较大,一旦润滑变差,将出现摩擦表面直接粗糙接触的情况。

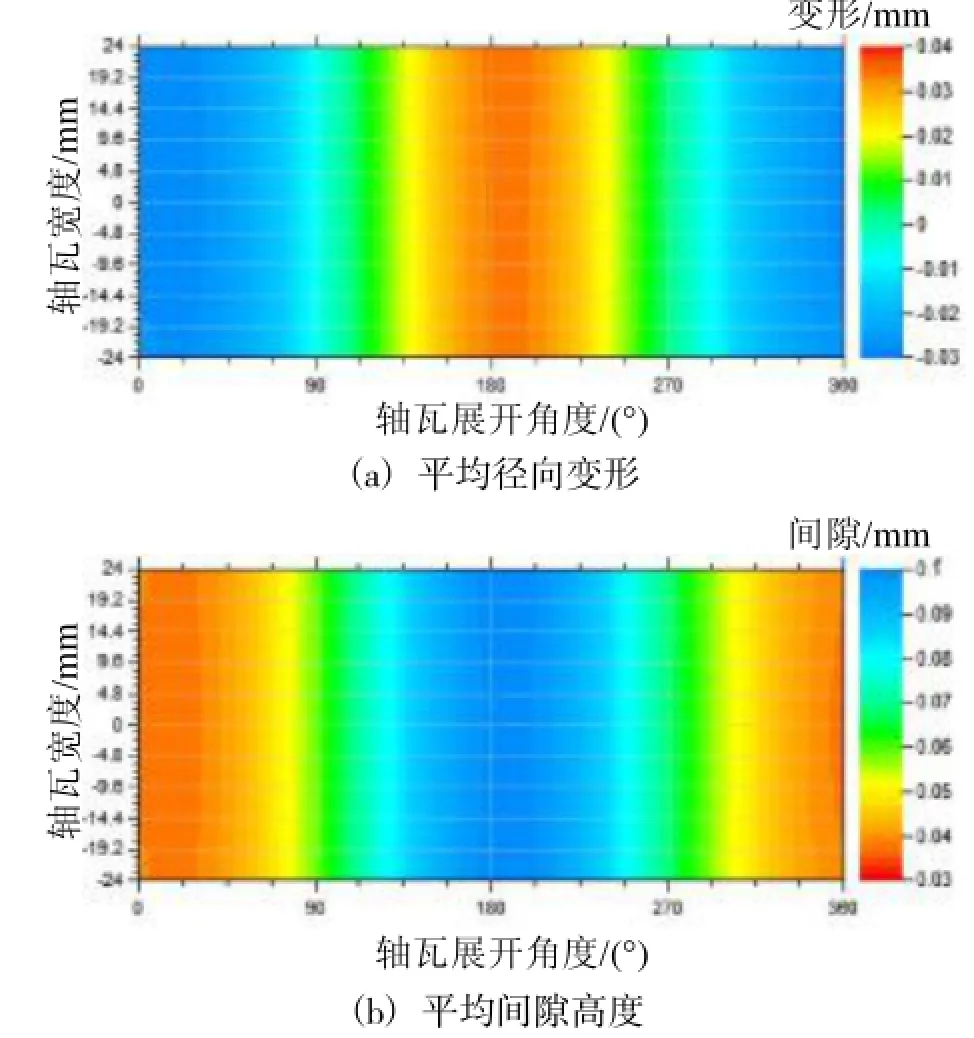

图7为轴瓦径向变形均值和间隙均值,由图中可以看出,轴瓦变形均匀,不会出现偏磨现象。

3.2 连杆的静动态应力计算与对比

连杆的动态应力计算是基于动力学的仿真结果计算,而连杆的静态应力计算则采用传统方法。

为便于对比分析,静态计算和动态计算采用相同的网格模型。连杆的强度分析包括3个工况,即装配工况、最大拉伸工况和最大压缩工况。装配工况载荷包括螺栓预紧力和过盈装配力。当活塞位于进气冲程上止点时,连杆处于最大拉伸工况;而当活塞位于燃烧膨胀行程上止点附近时,连杆则处于最大压缩工况。因装配工况中,静态和动态分析中载荷一致,因此本文只对比压缩工况和拉伸工况。

图5 最大油膜压力2D和3D云图压力/MPa

图6 平均总压和平均接触压力结果

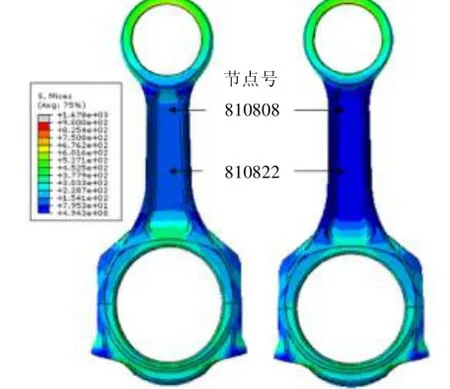

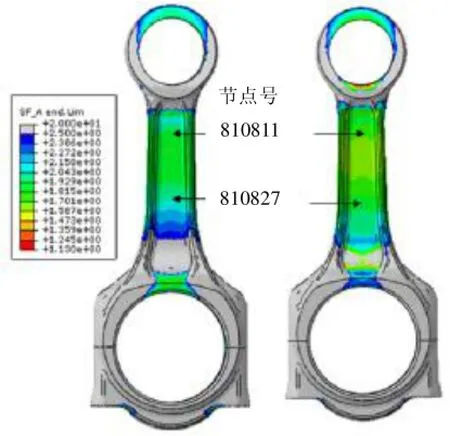

图8 和图9分别是最大压缩工况和最大拉伸工况的对比图(图中左边为动态结果,右边为静态结果)。为便于对比,在连杆的杆身取对应节点进行对比,如表1所示。

图7 轴瓦径向变形平均值和平均间隙结果

图8 最大压缩工况连杆应力分布图

图9 最大拉伸工况连杆应力分布图

表1 动态和静态结果应力对比

4 疲劳计算结果的对比与分析

图10是连杆动态疲劳和静态疲劳计算结果的比较。图中左边为动态计算结果,右边为静态计算结果。由图中可以看出,杆身的动态疲劳安全系数比静态计算的结果稍大些,总体分布趋于一致。图11是连杆盖螺栓孔肩部疲劳安全系数的对比,图中上侧云图为动态计算结果,下侧云图为静态计算结果。

由图中可以看出,连杆盖的圆角应力集中区域中的动态结果最小安全系数为1.4,而静态结果最小安全系数为1.7,参见表2。因此,动态疲劳安全系数比静态计算的结果更小些。所以,在以后的连杆设计中,需要注意应力集中区域的优化。

5 结论

(1)根据动力学结果分析了连杆轴承的润滑性能,结果表明,连杆轴承的润滑性能良好。

(2)静态计算总体上符合设计的要求,而动态

图10 连杆疲劳安全系数分布图

计算可以考虑油膜及动态效应对连杆应力分布的影响,并且能够得到连杆在一个工作循环下的应力分布。因此,动态应力分析更加全面和准确,是连杆强度分析的发展趋势。

Comparison and Application of Static and Dynamic Strength of Connecting Rod

Zhu Xiaoping

(Shanghai Diesel Engine Co.,Ltd.,Shanghai 200438,China)

The traditional str ength analysis of connecting rod almost uses static strength analysis method,ignoring the effect of bearing lubrication and the dynamic effect of connecting rod on its operation process.Dynamic strength analysis method can analyse bearing lubrication performance of connecting rod, and can consider the dynamic effect,and thus it is more comprehensive and accurate.With the continuous specific-power enhancement of internal combustion engine,the dynamic effect will increase gradually. Therefore,the dynamic strength analysis as a more accurate method is necessary.In this paper,the stress and fatigue safety of some connecting rod were calculated by using static method and dynamic method.The results show that dynamics study of connecting rod is of important significance.

connecting rod,static and dynamic strength,multi-body dynamics

朱小平(1987-),男,硕士,主要研究方向为结构疲劳可靠性。

10.3969/j.issn.1671-0614.2013.01.004