沸腾对柴油机冷却系统数值模拟的影响

2013-02-28白曙

白曙

(上海柴油机股份有限公司,上海200438)

沸腾对柴油机冷却系统数值模拟的影响

白曙

(上海柴油机股份有限公司,上海200438)

计算对比了不考虑沸腾和考虑沸腾2种冷却系统数值模拟计算,得出结论:考虑沸腾传热对内燃机冷却水腔内流动与压力的分布影响不明显,而对冷却水腔内传热过程的影响是很大的。若只考虑纯对流传热,计算结果可能与实际情况存在很大的差异。因此,在对强化内燃机进行流动与传热问题的研究时必须考虑沸腾传热的因素,以获得更为真实、准确的结果。

内燃机 沸腾传热 冷却水腔 流-固耦合 有限元分析

1 前言

柴油机冷却水腔内的传热是一个极为复杂的过程。在水冷式柴油机气缸盖中,冷却水腔内的传热有对流传热和沸腾传热2种方式[1],在对强化内燃机进行流动与传热问题的研究时,国内外对沸腾传热的研究都比较少。本文希望通过对比计算,检验在对强化内燃机进行传热问题研究时,是否有必要考虑沸腾问题。

2 三维组合模型的建立

计算模型建立的准确性、有效性直接关系到计算的精确性,是有限元模型的基础。本文的计算对象主要是由气缸盖、气缸垫、机体、气缸套、机体冷却器等零部件装配而成。通过三维造型,再现柴油机的实际结构。由于气缸盖、机体上一些尺寸较小的螺钉孔、销孔和测试孔等对有限元计算结果的影响很小,而且在对这些小孔划分网格时容易产生不良单元,因此,这些结构在建模过程中省略。如图1所示,图中(a)为机体;(b)为气缸套;(c)为气缸垫;(d)为气缸盖;(e)为机体冷却器。将这些零部件装配起来,得到组合模型,如图2所示。

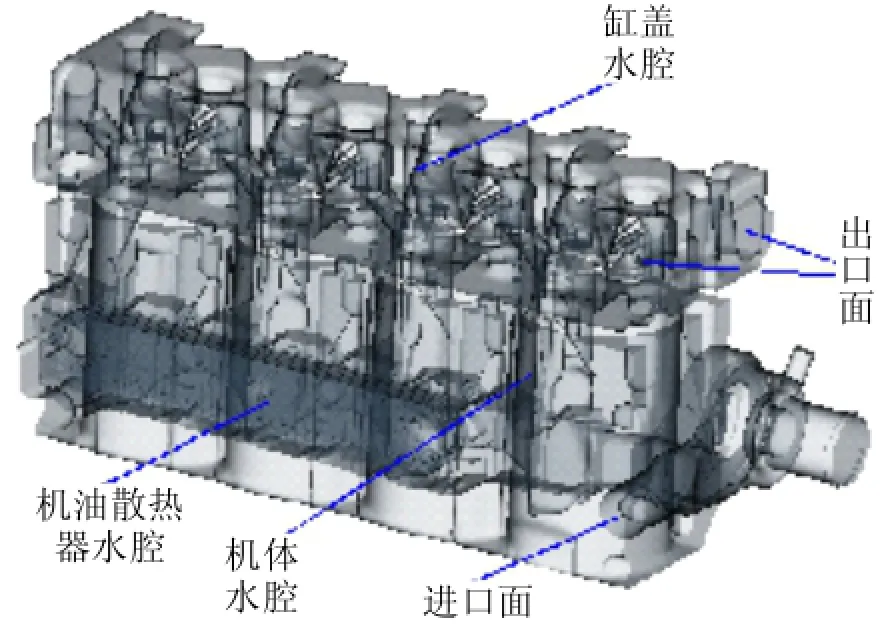

将装配好的模型以STL格式导入到SC/Tetra软件的前处理模块中。由于SC/Tetra软件具有自动识别模型区域的功能,即只要将该柴油机装配模型中冷却水腔的进出口封闭起来,使其形成一个封闭的空间,SC/Tetra软件就自动建立了该柴油机冷却水腔的模型,如图3所示。

3 有限元模型的建立

柴油机热分析的有限元模型建立过程包括计算网格的划分,边界条件的确定,材料属性的设定。

来稿日期:2012-12-12

图1 某柴油机零部件三维模型

图2 某柴油机三维组合模型

图3 水腔几何模型

3.1 计算网格的划分

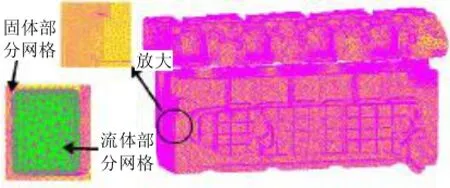

在划分流固耦合交界面网格时,采整体划分的方法同时生成固体域和流体域的网格,这样就保证了2个区域的网格在流-固交界面上完全一致。

图4是固体域网格模型。对于机体、缸盖的流体域网格构成则比较复杂:在远离壁面的区域采用的是非结构化四面体网格,在近壁处插入由五面体的三棱柱和金字塔网格构成的附面层网格。图5是流体区域网格模型。由于简化的缸垫结构外形较为规则且较薄(压紧后的厚度仅为1.2mm),为了减小计算规模,缸垫本体及其水孔均采用了较为规则的六面体网格。

图4 某柴油机零部件固体域网格模型

图5 某柴油机零部件流体域网格模型

将这些网格模型装配在一起形成了某型号柴油机机体-缸盖-缸套-缸垫-冷却水腔的流-固耦合计算模型。整个模型网格总数为6 213 765个,网格节点为1 710 816个。

3.2 边界条件

3.2.1 流动边界条件

冷却液入口设定为入口质量流量为2.9 kg/s和入口温度为78℃;冷却液出口压力设为相对静压边界,取值为0 Pa。流体壁面设定为无滑移边界,固体外壁面设定为自由滑移壁面。

3.2.2 缸内燃气侧的传热边界条件

由Boost软件仿真得到,某型号柴油机一个循环周期内缸内等效燃气温度和平均传热系数αgm分别为1 043 K和927 W/(m2·K)。

(1)缸盖火力面燃气侧的传热边界条件

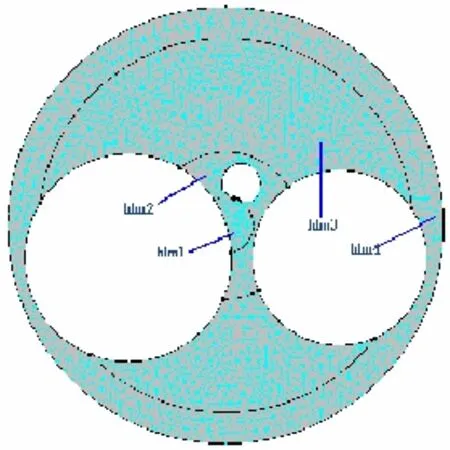

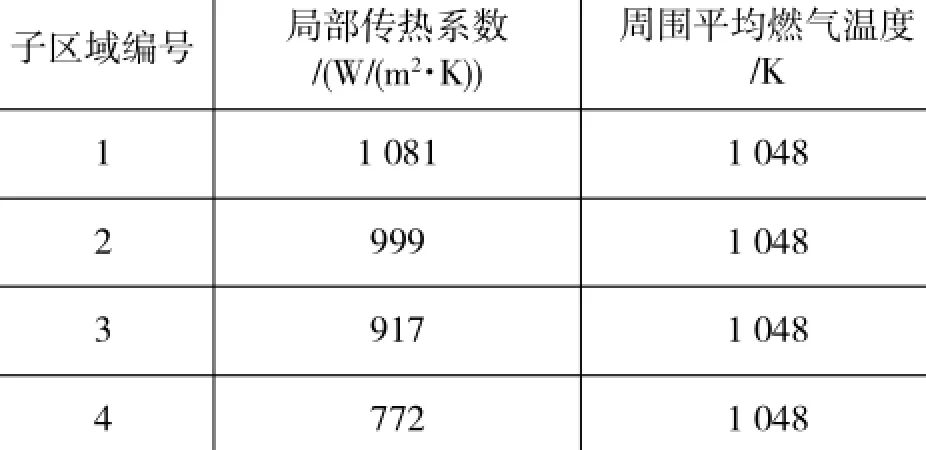

根据文献推荐,确定了柴油机缸盖火力面的分区方式及各子区域的局部传热系数,如图6和表1所示。

图6 燃烧室表面分区示意图

表1 各分区的传热边界条件

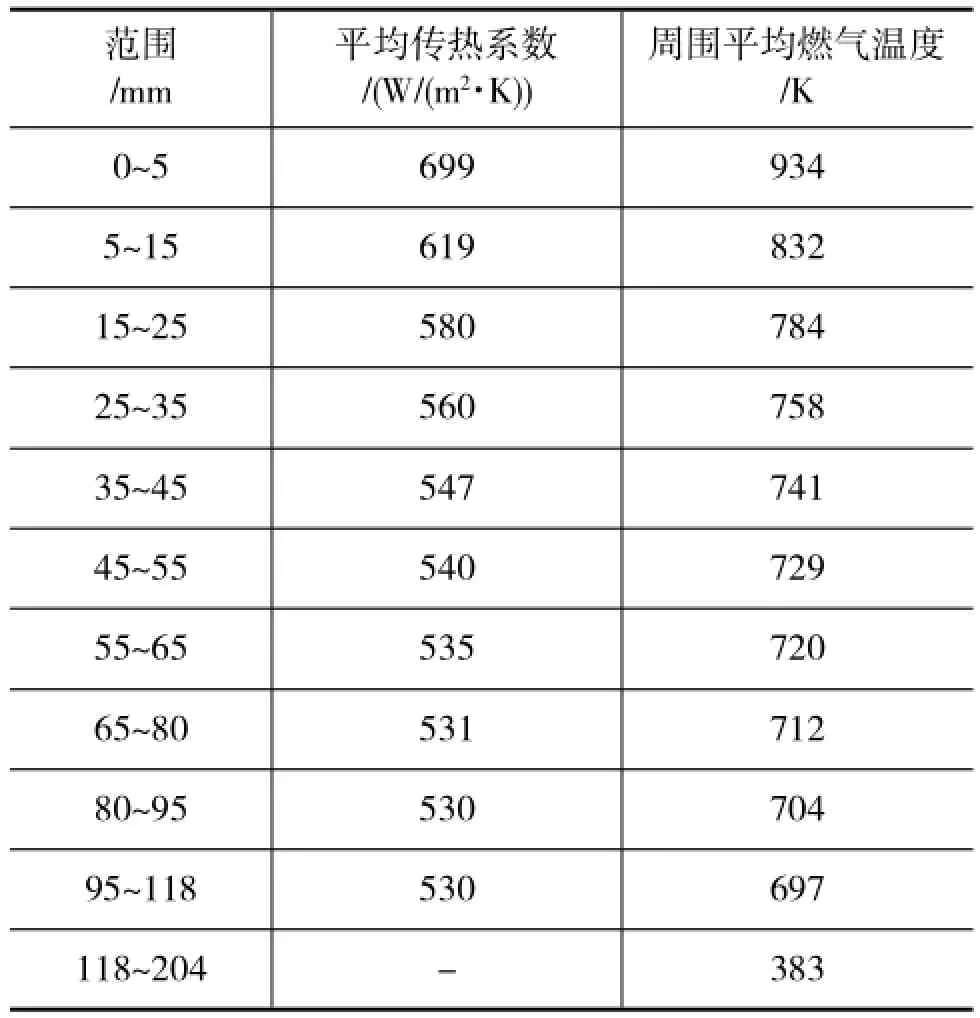

对缸套内壁面进行了分区处理,并将各区域的平均传热系数和等效燃气温度施加到对应的缸套内表面上,具体数值如表2所示。

3.2.3 进、排气道的传热边界条件

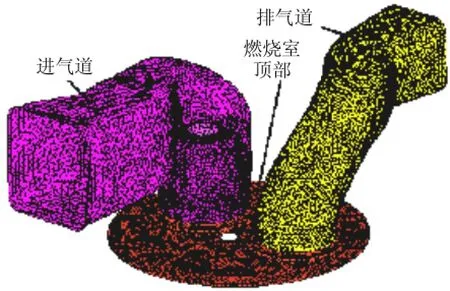

根据文献推荐,取进气道内空气的换热系数250 W/(m2·K),环境空气温度为325 K;排气道表面传热系数350 W/(m2·K),废气温度为795 K,将这些传热边界条件分别施加于进、排气道内表面单元上,如图7所示。

3.2.4 其它传热边界条件

机体、缸盖的外壁面取平均传热系数为20 W/ (m2·K),周围的环境温度为323 K;螺栓表面和螺栓孔内表面近似按绝热边界处理;气缸垫与机体、缸盖有接触的表面均按绝热边界处理。

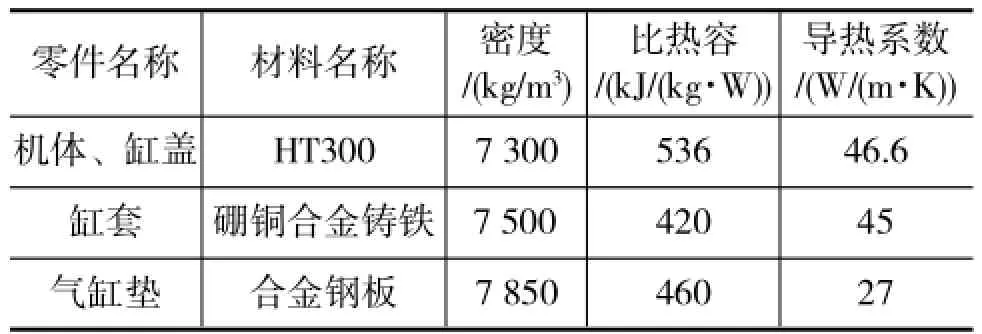

3.3 材料属性

某型号柴油机所使用的冷却介质为清洁的天然软水,其热物性参数随温度变化关系见表3。机体、气缸盖等材料参数见表4。

3.4 BDL沸腾模型

计算流动沸腾传热时,其中沸腾部分的传热系数计算公式可以借用静止液体沸腾(容积沸腾)的计算公式。本文采用的BDL模型,是在Chen模型[3]的基础上提出的一种单向流沸腾模型。Chen模型中S的取值,依赖于全局雷诺数的大小,但是全局雷诺数描述的是整体流,因此Chen模型忽略局部流动参数的影响,损失了部分计算精度。BDL模型的优点就在于其克服了Chen模型的缺点,针对系数S进行了修改,考虑了局部流速以及长度尺寸等因素。

表2 气缸套内壁面换热边界条件

图7 进、排气道表面网格模型

3.5 求解与收敛判断

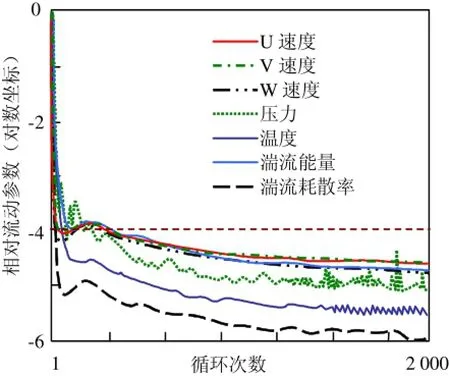

为了判断计算是否收敛,一般在计算开始之前都要设置残差监控器和某个特定位置处的变量监控器。本文中设置计算残差为10-4,选定的监测面为某个上水孔截面。计算后的残差变化曲线如图8所示,某个上水孔的质量流量变化如图9所示。

在求解时只有当计算残差满足收敛要求以及所监视的截面上的变量趋于稳定时方可结束本次计算。在相同的收敛准则、计算步长(2000步)和计算CPU数目(4CPU)下,通过计算发现,不考虑沸腾传热的计算则大约需要43.8 h,而考虑沸腾传热则需要约50.2 h。

表3 冷却水主要参数[2]

表4 发动机主要材料参数

图8 计算残差曲线

图9 上水孔质量流量的变化曲线

4 计算结果分析

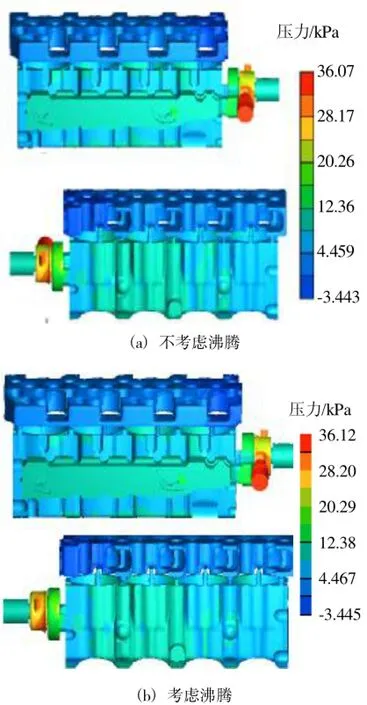

4.1 沸腾对冷却水腔的流动与压力分布的影响

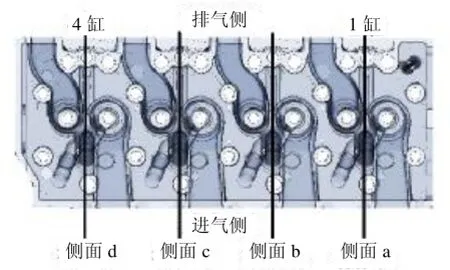

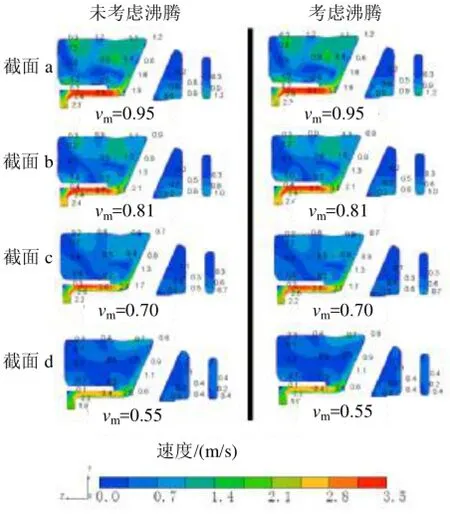

为研究沸腾传热对冷却水腔内冷却水的流动以及压力分布的影响,取如图10所示截面位置上的计算结果。如图11所示,考虑沸腾与否,所示截面的速度分布和平均流速分布趋势基本一致。如图12所示,考虑沸腾与否,整个水腔的压力分布结果基本一致。所以沸腾传热对冷却水腔内的流动以及压力分布影响不明显。

图10 缸盖水腔截面示意图

综上可知,沸腾传热对冷却水腔内流动与压力分布影响不明显。

4.2 沸腾对冷却水腔传热的影响

如图13所示,考虑沸腾与否,流固交界面上的温度场变化很大,可见沸腾传热对冷却水腔内传热过程的影响是很大的。

由图14可见,考虑沸腾传热后计算得到的火力面最高温度为521.7 K,比由单相对流传热计算得到的结果下降了8.9 K,而且1缸与4缸火力面

最高温度的差值也从单相对流传热计算时的6.3 K减小到2.1 K。

图11 考虑沸腾与不考虑沸腾传热计算的各个截面速度分布对比图

图12 冷却水腔压力分布云图

图13 机体流-固交界面温度分布云图

综上可知,沸腾传热对冷却水腔内传热过程的影响是很大的,尤其是对于热负荷较高的如喷油器与缸盖底板交界处、缸盖鼻梁三角区等区域,不能忽略沸腾传热的影响。

5 结论

本文通过数值模拟计算,详细分析了考虑沸腾传热与否对计算结果产生的影响:考虑沸腾传热对冷却水腔内流动与压力的分布影响不明显,而对冷却水腔内传热过程的影响很大。若只考虑纯对流传热,计算结果可能与实际情况存在很大的差异。因此,在对强化内燃机进行流动与传热问题的研究时必须考虑沸腾传热的因素,以获得更为真实、准确的结果。

The Influence of Boiling on Diesel Engine Cooling System in the Numerical Simulation

Bai Shu

(Shanghai Diesel Engine Co.,Ltd.,Shanghai 200438,China)

This study focuses on the comparison between the simulation results with or without boiling. The result of study shows that boiling mainly affects the heat transfer in cooling jacket,but does not affect the flow and pressure of the coolant in the cool jacket.The computational result is very different from the fact if convective heat transfer is considered only.So it is important to consider boiling in research in the heat transfer of internal combustion engine of high power-to-volume ratio.The will give more exact results.

internal combustion engine,boiling heat transfer,cooling water jacket, fluid-solid couple,FEA

白曙(1985-),女,硕士,主要研究方向为CFD-计算流体力学。

10.3969/j.issn.1671-0614.2013.01.001