高速公路行驶时电动汽车风冷散热性能研究

2013-02-28徐晓明何仁

徐晓明,何仁

(江苏大学 汽车与交通工程学院,江苏 镇江212013)

0 引言

电动汽车动力舱自然进风散热性能优劣将直接影响到舱内电池组的温度场分布,进而影响电池正常工作,近些年来,随着数值计算方法的改进和计算机性能的提高,CFD 技术得到了飞速的发展[1-4],采用数值模拟方法研究电动汽车动力舱热流场特性成为可能。电动汽车动力舱热流场特性研究,正从原先的试验分析为主,发展到目前以仿真计算为主,辅助加以试验验证的新格局[5-10]。

本文通过对高速公路行驶时,不同运行工况和电池组位置的电动汽车风冷散热性能进行了研究,为电动汽车风冷散热分析和电池组位置选择提供了参考依据。

1 模型、计算方法和边界条件

1.1 实车模型和风洞模型

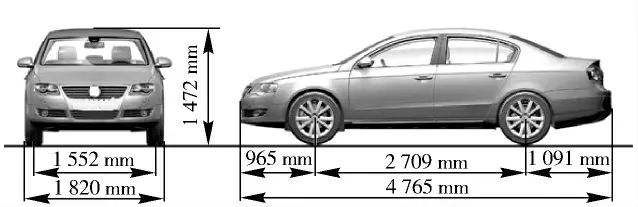

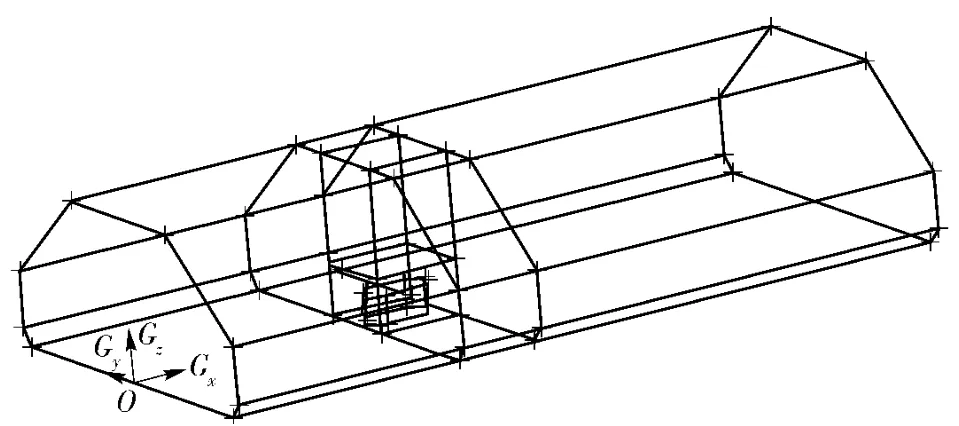

如图1 所示实车模型。舱内气流通过动力舱上部流出,即动力舱选择上出风口模式。选用截面形状为非对称切角矩形的风洞模型[11],如图2 所示。电池组共有144 颗55 Ah 电池单体(6 个2 并12 串的电池标准模块)。计算机为HP-Z800 工作站,配置:24 核CPU,内存48 G.

图1 实车模型Fig.1 Vehicle model

图2 截面形状为非对称切角矩形的风洞模型Fig.2 Rectangular wind tunnel model with section shape of asymmetric chamfer

1.2 数学模型

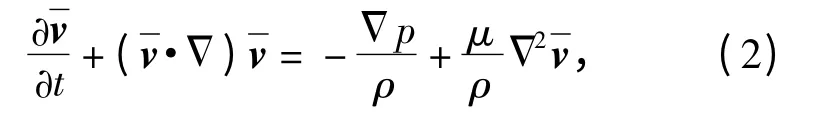

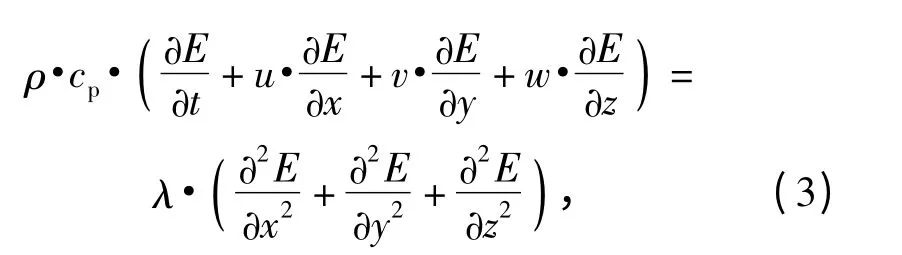

通常状态下,轿车的最高速度小于400 km/h,即小于1/3 声速。因此车身表面的流动可认为是不可压缩流动,空气介质的物性参数恒为常数。考虑到汽车复杂外形引起的分离现象,应按湍流处理。其控制方程组如下:

连续方程

动量守恒方程

能量守恒方程

1.3 计算方法

采用三维不可压缩雷诺平均方程N-S 方程和标准k-ε 湍流模型;控制界面的物理量应用二阶迎风差分格式获得;并运用SIMPLEC 压力修正法进行迭代。

1.4 边界条件

入口为速度进口边界条件,速度值视具体算例给定,湍流度设为0.1%;出口为压力出口边界条件,大小为标准大气压;壁面采用无滑移边界条件,速度为0.

2 电池单体充放电发热功率测定试验

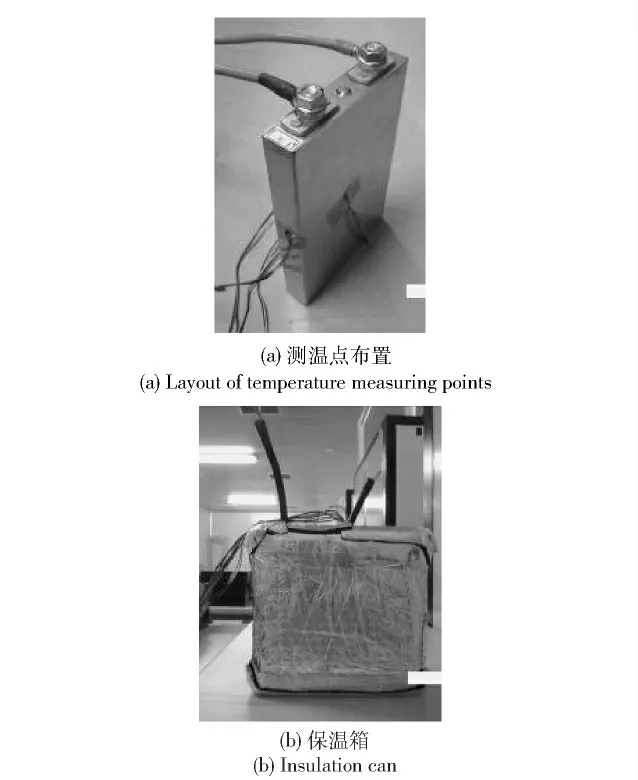

如图3 所示,55 Ah 电池单体测温点布置和绝热设计。底部布置2 个测温点,侧壁布置3 个测温点,保温箱用3 层绝热材料包裹,以保证具有较好的绝热性能。将各测温点测得的温度作平均,然后结合已知的电池单体比热和质量,计算得到发热量。

用(4)式计算发热量

式中:m 为质量;ΔT 为温升。

由(4)式可推出发热功率

试验过程:将恒温箱调到合适的温度,以不同的倍率充电至3.65 V,转恒压充电,至0.05C 截止;再以该倍率放电至2.50 V 截止。

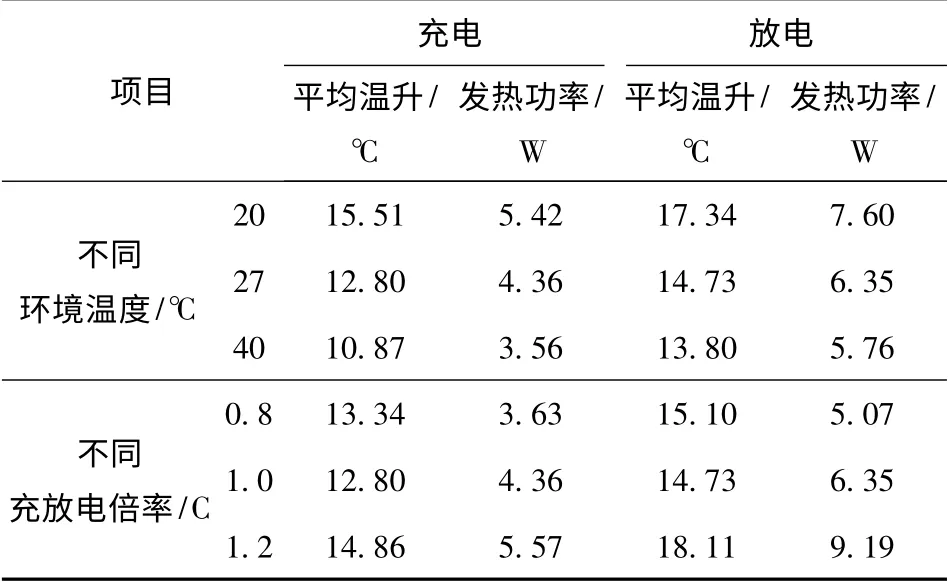

如表1 所示,电池单体充放电过程平均温升和发热功率。27 ℃环境温度下,1 C 充放电倍率(55 Ah额定容量的电池,当充放电倍率为1 C 时,就是以55 A 电流进行充放电)时,55 Ah 电池单体充电过程平均温升12.80 ℃,放电过程平均温升14.73 ℃;结合电池单体热物性参数,可求得电池单体充电过程平均发热功率4.36 W,放电过程平均发热功率6.35 W,充放电过程平均发热功率5.36 W.由于保温箱不能做到完全地绝热,故测得电池单体充放电过程的平均温升要低于电池单体实际绝热温升,计算的发热功率也要略低于实际发热功率。电池单体充放电过程的发热功率作为仿真计算热源设置的参考依据。

图3 55 Ah 电池单体测温点布置和绝热设计Fig.3 Layout of temperature measurement and insulation design of 55 Ah battery

表1 电池单体充放电过程平均温升和发热功率Tab.1 Average temperature rise and heating power of battery during charging and discharging

3 上出风口模式热流场特性分析

评估电池组冷却系统散热性能的指标主要有电池组最高温升和内部最大温差。电池组最高温升指电池组温度较高部位的温度和环境温度之差的最大值;而电池组内部温差的最大值为内部最大温差。电池组最高温升过大,表明电池工作时环境温度比较恶劣,电池产生的热量不能有效地通过冷却系统带出;内部最大温差过大,则表明电池组内部温度场分布均匀性较差,因此电池组冷却系统设计应当以降低电池组最高温升和内部最大温差为目的。

电池组与动力舱后壁距离200 mm,如图4 所示车身局部网格划分。采用四面体网格进行划分,总网格数为7 411 579,在贴近车身位置进行网格加密,特别是动力舱位置,网格划分更密。

图4 网格划分(车身局部)Fig.4 Mesh division(local vehicle body)

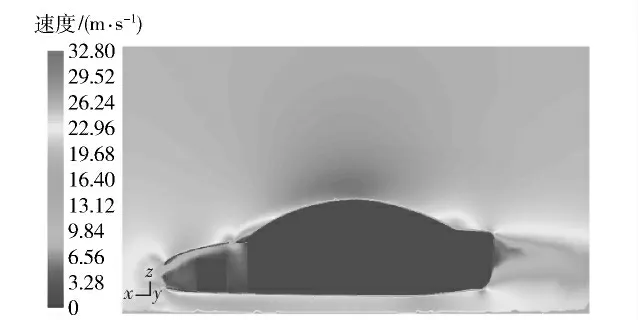

图5 车速100 km/h 时y=0 m 截面的速度场分布Fig.5 Velocity field distribution of vehicle at 100 km/h for y=0 m

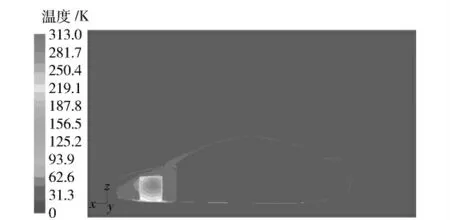

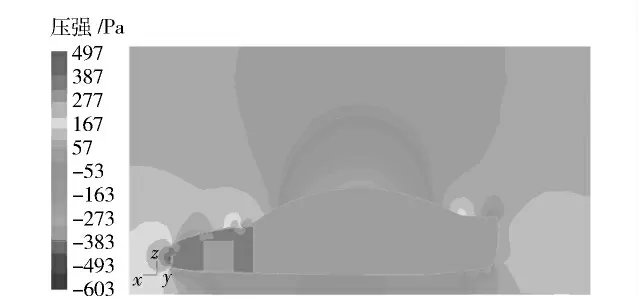

如图5 ~图6 所示,27 ℃环境温度下1C 充放电倍率时,y=0 m 截面速度场和温度场分布。气流经上出风口流出后,温度分布与气流轨迹基本保持一致,可见通过动力舱的气流带走了较多的热量,而通过汽车本身导热带走的热量远不及气流带走的多。速度较高区域在车顶上部,最高速度达到32.84 m/s,温度较高区域在电池组中上部,最高温度达到36.83 ℃;同时由于受向上走的气流影响,电池组上部偏后部位温度明显高于其他部位,动力舱内温度受电池组温升影响,形成温度聚集效应,特别是在电池周围区域,温度相对较高,电池底部与车架接触,有利于热量传递,故电池组底部温度较低,因此合理的冷却气流应当以降低电池组周围区域和电池组本身温度为目的。传入前挡和驾驶室内的热量较多,故要做好动力舱和驾驶舱之间的绝热防护工作;出风口处存在着气流速度的剧烈变化,容易形成涡流,不利于气流散热,因此合理的流道设计应尽量避免向驾驶室的热传导,同时应加强气流的对流散热,保证出风口气流顺畅对于上出风口模式动力舱内自然进风散热至关重要。如图7 所示,车顶及车尾拐角处形成负压区,使得该处气流速度较高,特别是在车尾处,从车顶和车底过来的高速气流在车尾后部混合,形成涡流,这是形成气动阻力主要原因之一。热量经气流带出后,未到车顶就基本已经耗散掉了,故通过气流带入车身后部的热量很小,因此解决上出风口模式的散热问题主要在车身前部进行。

图6 车速100 km/h 时y=0 m 截面的温度场分布Fig.6 Temperature field distribution of vehicle at 100 km/h for y=0 m

图7 车速100 km/h 时y=0 m 截面的压力场分布Fig.7 Pressure field distribution ofvehicle at 100 km/h for y=0 m

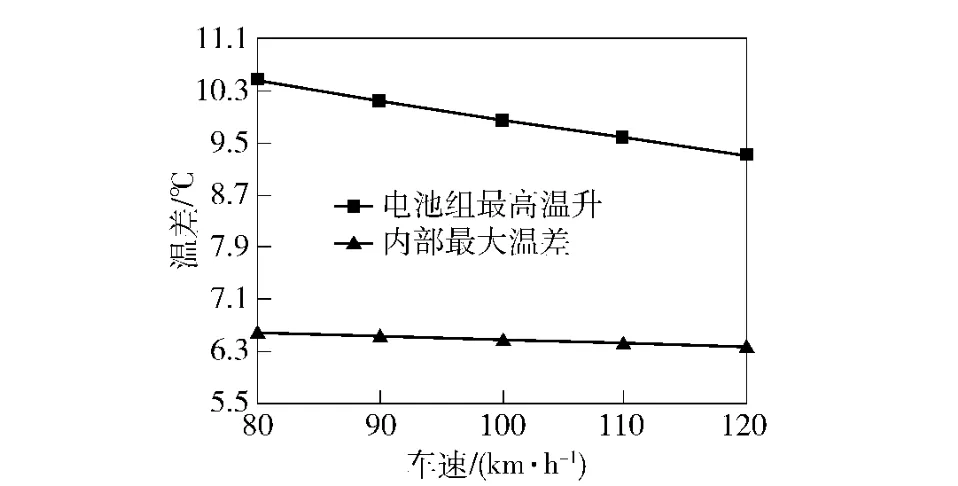

如图8 所示,随着车速升高,电池组最高温升和内部最大温差均降低,且与车速基本呈线性关系变化,但电池组最高温升的降幅明显高于内部最大温差的降幅。其中:车速从80 km/h 提高到120 km/h,电池组最高温升从10.46 ℃降到9.31 ℃,降低了11.0%;电池组内部最大温差从6.60 ℃降到6.39 ℃,降低了3.2%.综上分析,动力舱自然进风散热性能随着车速的提高而改善,同时高速气流更利于降低电池组最高温升,而对电池组内部温度均匀性影响较小。

4 不同运行工况对散热性能的影响

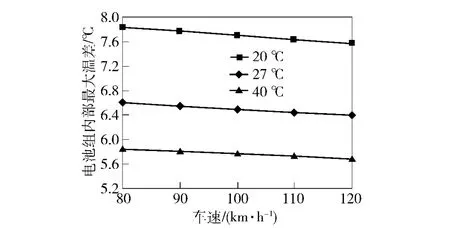

4.1 不同环境温度下散热性能分析

图8 电池组最高温升和内部最大温差随车速变化比较Fig.8 Change in peak temperature rise and interior temperature difference of battery pack with vehicle speed

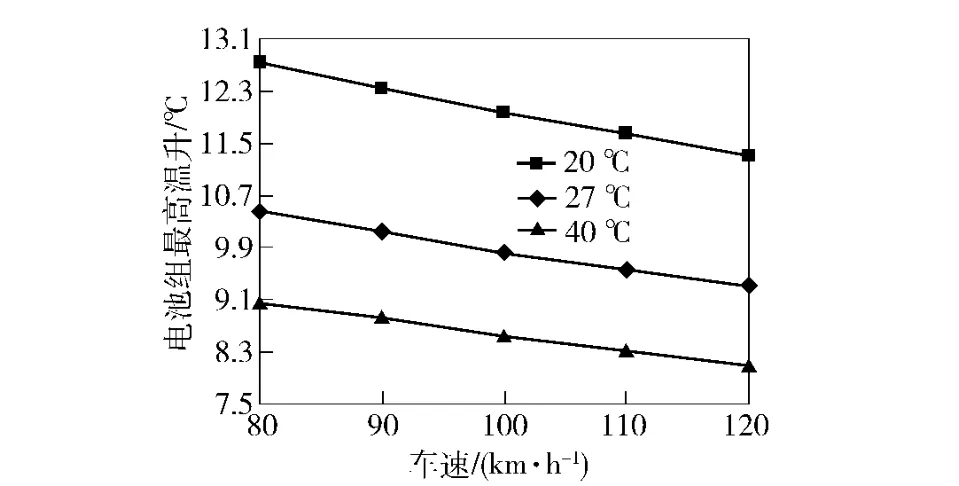

如表2 所示为不同环境温度下电池组温度数据。如图9 ~图10 所示,不同环境温度下,电池组最高温升和内部最大温差随车速提高基本成线性关系变化,且保持平行。其中:27 ℃和40 ℃环境温度时的曲线比较接近,这说明较高的环境温度下,电动汽车动力舱自然进风散热性能比较接近。车速80 km/h时,40 ℃环境温度下的电池组最高温升分别比20 ℃和27 ℃时降低了28.8%和13.3%,内部最大温差降低了25.3%和11.4%;车速120 km/h时,40 ℃环境温度下的电池组最高温升分别比20 ℃和27 ℃时降低了28.6%和13.2%,内部最大温差降低了25.0%和11.1%,这是因为较高环境温度下,气流的冷却能力下降,但同时电池发热功率也降低,所以最终导致较高环境温度下的电池温升降低。

表2 不同环境温度下电池组温度数据Tab.2 Temperature data of batterypack at the different environment temperatures

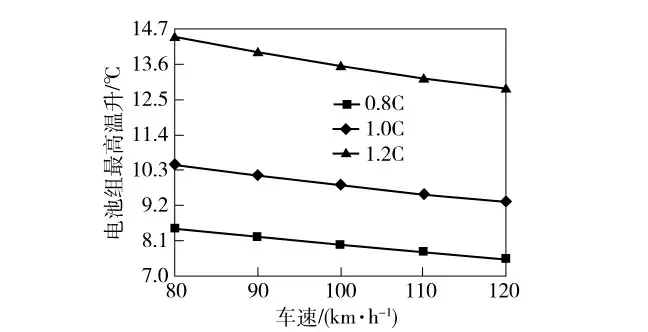

4.2 不同充放电倍率时散热性能分析

图9 不同环境温度下电池组最高温升随车速变化比较Fig.9 Change in peak temperature rise of battery pack with vehicle speed at the different environment temperatures

图10 不同环境温度下内部最大温差随车速变化比较Fig.10 Change in interior peak temperature difference with vehicle speed at the different environment temperatures

图11 不同充放电倍率时电池组最高温升随车速变化比较Fig.11 Change in peak temperature rise of battery pack with vehicle speed at the different charge and discharge rates

如表3 所示,27 ℃环境温度下,不同充放电倍率时电池组温度数据。如图11 ~图12 所示,不同充放电倍率时,电池组最高温升和内部最大温差随车速提高也基本成线性关系变化。其中:0.8 C 和1.0 C充放电倍率时的曲线比较接近,这说明较低的充放电倍率时,电动汽车动力舱自然进风散热性能比较接近,当高充放电倍率时,应当考虑加强散热性能。车速80 km/h 时,0.8 C 充放电倍率时的电池组最高温升分别比1.0 C 和1.2 C 时降低了18.9%和41.3%,内部最大温差降低了15.2%和36.4%;车速120 km/h 时,0.8 C 充放电倍率时的电池组最高温升分别比1.0 C 和1.2 C 时降低了18.9% 和41.1%,内部最大温差降低了15.0%和35.6%.

表3 不同充放电倍率时电池组温度数据Tab.3 Temperature data of battery pack at different charge and discharge rates

图12 不同充放电倍率时内部最大温差随车速变化比较Fig.12 Change in interior peak temperature difference with vehicle speed at the different charge and discharge rates

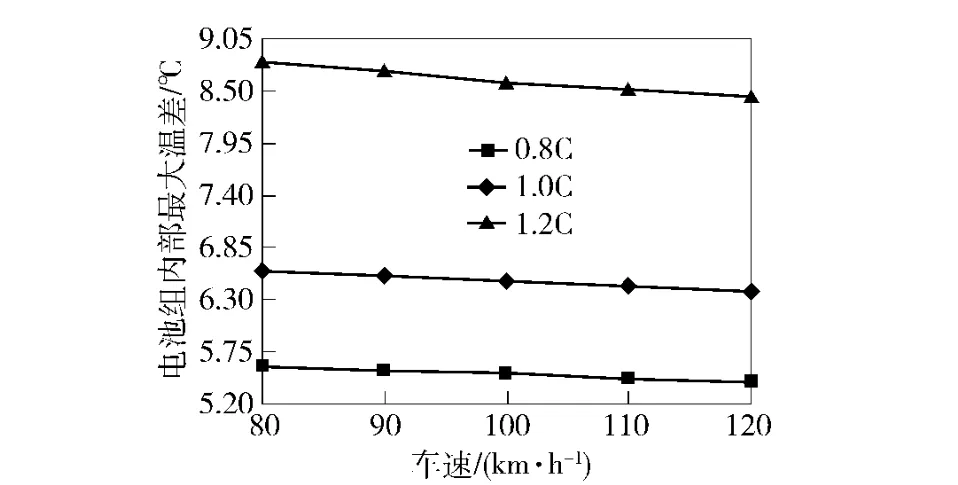

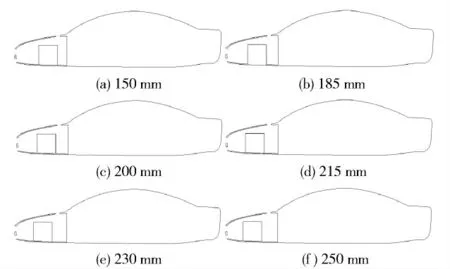

5 不同电池组位置对散热性能的影响

如图13 所示电池组不同位置示意图。其中,电池组距离动力舱后壁最小距离150 mm,最大距离250 mm.通过对电池组不同位置的电动汽车热流场进行仿真分析,从而找到满足最优动力舱自然进风散热性能的电池组与动力舱后壁距离。

图13 电池组不同位置示意图Fig.13 Schematic diagram of battery pack in different positions of vehicle

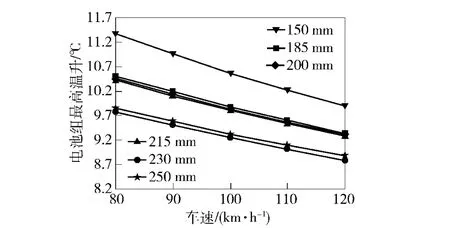

图14 电池组不同位置最高温升随车速变化比较Fig.14 Change in peak temperature rise of battery pack in different positions with vehicle speed

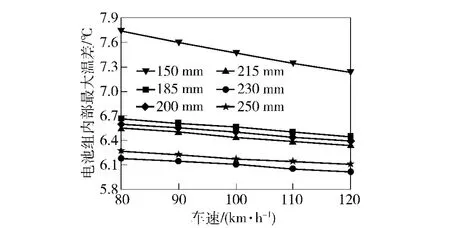

图15 电池组不同位置内部最大温差随车速变化比较Fig.15 Change in interior peak temperature difference of battery pack in different positions with vehicle speed

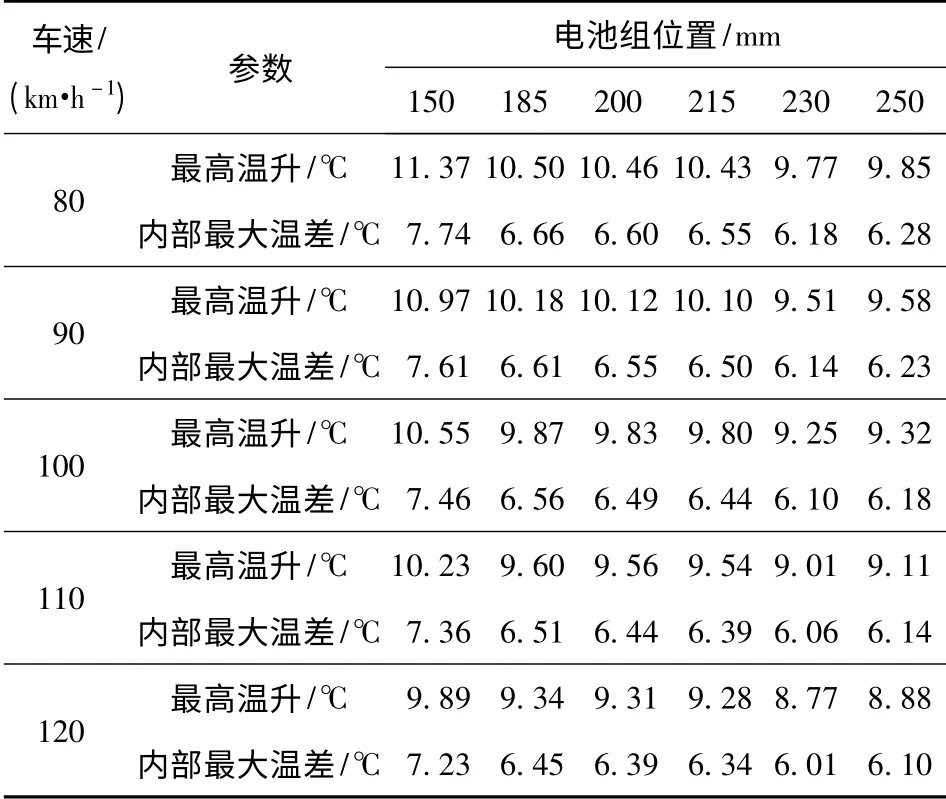

如表4 所示,27 ℃环境温度下1.0 C 充放电倍率时,电池组不同位置自然进风散热性能比较。如图14 ~图15 所示,所有电池组与动力舱后壁距离的电池组最高温升与电池组内部最大温差随车速提高基本成线性变化。距离150 mm 的电池组最高温升与电池组内部最大温差随车速变化趋势最为明显,其他变化曲线基本保持平行。自然进风散热性能随电池组与动力舱后壁距离增加而变化的规律为:从150 mm 增加到230 mm,自然进风散热性能改善;从230 mm 增加到250 mm,自然进风散热性能下降。电池组最高温升与电池组内部最大温差大致分为3 个区域:150 mm 为温差较高区域;230 mm 和250 mm 为温差较低区域;其他距离为温差中间区域。因此,选择距离为230 mm 和250 mm,即电池组尽量远离动力舱后壁可改善自然进风散热;当然这也是相对的,满足动力舱自然进风最优散热性能的距离230 mm,导致距离250mm 散热性能下降的原因为电池组过于靠近进风口阻碍了气流进入动力舱,从而导致冷却气流的总量减少。其中,车速80 km/h时,距离230 mm 的电池组最高温升分别比150 mm、200 mm 和250 mm 时降低了14.1%、6.6%和0.8%,内部最大温差降低了20.2%、6.4%和1.6%;车速120 km/h 时,距离230 mm 的电池组最高温升分别比150 mm、200 mm和250 mm 降低了11.3%、5.8%和1.2%,内部最大温差降低了16.9%、5.9% 和1.5%.可见,自然进风散热条件下,合理布置电池组位置也是可改善电动汽车散热性能的。

表4 电池组不同位置温度数据Tab.4 Temperature data of battery pack in different positions of vehicle

6 结论

通过上述分析,得出以下结论:

1)电动汽车动力舱自然进风散热性能随着车速提高而改善,电池组最高温升随车速提高而降低的幅度比内部最大温差大,表明高速气流更有利于电池组内部温度降低,从而使得电池组最高温升下降;

2)电动汽车动力舱自然进风散热性能随着环境温度升高和充放电倍率降低而提高,这是因为这2 种工况可有效地降低电池发热功率;

3)自然进风散热性能随电池组与动力舱后壁距离增加而变化的规律为:从150 mm 增加到230 mm,自然进风散热性能改善;从230 mm 增加到250 mm,自然进风散热性能下降,可见,合理布置电池组位置可改善电动汽车散热性能。

上述结论为高速公路行驶时电动汽车风冷散热分析和电池组位置选择提供了参考依据。

References)

[1]Yang Z G,Bozeman J,Shen F Z,et al.CFRM concept for vehicle thermal system[C]∥2002 SAE World Congress.Michigan:SAE,2002:2002-01-1207.

[2]Yang Z G,Bozeman J,Shen F Z,et al.CFRM concept at vehicle idle conditions[C]∥2003 SAE World Congress.Michigan:SAE,2003:2003-01-0613.

[3]Mahmoud K,Loibner E,Wiesler B,et al.Simulation-based vehicle thermal management system concept and methodology[C]∥SAE 2003 World Congress & Exhibition.Michigan:SAE,2003:2003-01-0276.

[4]Damodaran V,Rahman M.Front-end cooling airflow performance prediction using vehicle system resistance[C]∥SAE 2003 World Congress & Exhibition.Michigan:SAE,2003:2003-01-0273.

[5]潘宏斌,赵家宏,冯夏至,等.仿真分析技术在镍氢电池模组结构优化设计中的应用[J].机械工程学报,2005,41(12):58-61.PAN Hong-bin,ZHAO Jia-hong,FENG Xia-zhi,et al.Use of simulation technology on the construction design of nickel hydride metal piles[J].Journal of Mechanical Engineering,2005,41(12):58 -61.(in Chinese)

[6]高青,钱妍,戈非,等.汽车动力舱多热力系统模型分析方法[J].汽车工程,2012,2(1):8 -15.GAO Qing,QIAN Yan,GE Fei,et al.Methodology for thermal analysis of multi-system in engine underhood[J].Chinese Journal of Automotive Engineering,2012,2(1):8 -15.(in Chinese)

[7]Weidmann E,Wiedemann J,Binner T,et al.Underhood temperature analysis in case of natural convection[C]∥Vehicle Thermal Management Systems Conference & Exposition.Toronto:SAE,2005:2005-01-2045.

[8]Fortunato F,Damiano F,Matteo L,et al.Underhood cooling simulation for development of new vehicles[C]∥Vehicle Thermal Management Systems Conference & Exposition.Toronto:SAE,2005:2005-01-2046.

[9]Pfeiffer F,Wriggers P.Lecture notes in applied and computational mechanics[M].Berlin Heidelberg:Springer,2009:349 -361.

[10]Kim K B,Choi K W,Lee K H,et al.Active coolant control strategies in automotive engines[J].International Journal of Automotive Technology,2010,11(6):767 -772.

[11]徐晓明,赵又群.造型细节和离地间隙对轿车气动性能的影响[J].航空动力学报,2009,24(2):292 -295.XU Xiao-ming,ZHAO You-qun.Effect of modeling and ground clearance on aerodynamic characteristics of cars[J].Journal of Aerospace Power,2009,24(2):292 -295.(in Chinese)