堆积型铝土矿采场动态数据计算及应用

2013-02-23韦乾昭潘晓锋

韦乾昭 潘晓锋

(1.广西华银铝业有限公司,广西 德保 533700;2.广西冶金研究院,广西 南宁 530023)

华银铝土矿为岩溶堆积型铝土矿,矿床规模大,矿体多而分散,矿石品位变化大,氧化铝厂用拜耳法工艺生产,要求矿山提供品位稳定的矿石。在生产过程中,同时回采的工作面有2~5个,甚至更多,平面推进速度快,采场回采的原矿量以台账形式人工记录,数据多导致对各采场回采后的数据更新工作复杂、滞后,从而影响对矿产资源决策规划的准确性,生产矿石品位难以达到要求。本文根据多年堆积型铝土矿采场动态数据计算、存储的经验,总结了较准确的计算方法,并利用Access小型数据库方便地管理应用采场动态数据,并能详细地对各生产时期的采场数据进行统计。

1 采场动态数据的计算方法

采场动态数据包括采场回采原矿量、净矿量、矿石品位,采场剩余原矿量、净矿量、矿石品位等。一个班(8个小时)内采场生产数据以台账形式人工记录,如表1所示。

本文主要总结采场回场原矿量及净矿量的计算方法,其它数据可按常规公式计算得出。

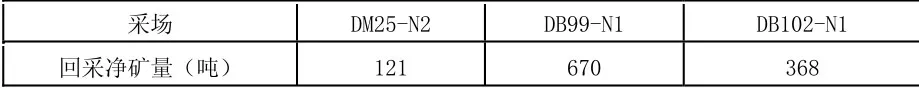

表1 华银铝土矿某班生产数据原始记录表

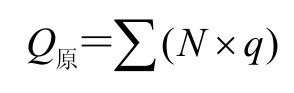

1.1 采场回采原矿量的计算

由表1可以较简单的算出各采场的回采原矿量:

式中:Q原-采场回采原矿量,单位:吨;

N-汽车运量,单位:车;q-汽车载重,单位:吨/车。

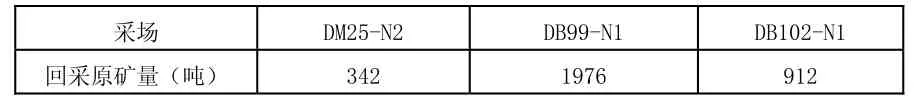

计算结果见表2:

表2 回采原矿量计算结果

由于汽车满载系数存在一定的误差,可以通过洗矿流程处理的原矿总量(皮带称计量)对汽车的平均载重进行校正,使计算结果更接近实际值。

1.2 采场回采净矿量的计算

前期计算方法,是通过由上述方法先计算出各回采工作面的回采原矿量,再根据该采场的平均含矿率推算出相应的净矿量,最后用洗矿流程所计量的净矿产量进行校核修正。计算中存在的问题:(1)由于运矿车辆满载情况不同所带来的误差无法在计算中进行平均消耗;(2)采场的平均含矿率为垂直空间上全断面的平均数,而含矿率从上到下是递减的,计算中无法体现各个时期回采矿石的真实含矿率。

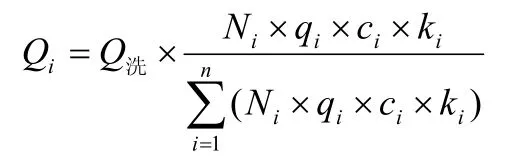

经过实践总结,按以下经验公式可以解决以上两个问题,从而得到较准确的净矿回采量:

式中:Qi-第i工作面回采净矿量,单位:吨;

Q洗-采场回采的总净矿量,单位:吨;

Ni-第i工作面回采的原矿车数,单位:车;

qi-第i工作面运矿车辆的载重,单位:吨/车;

ci-第i工作面的矿石含矿率,单位:kg/m3;

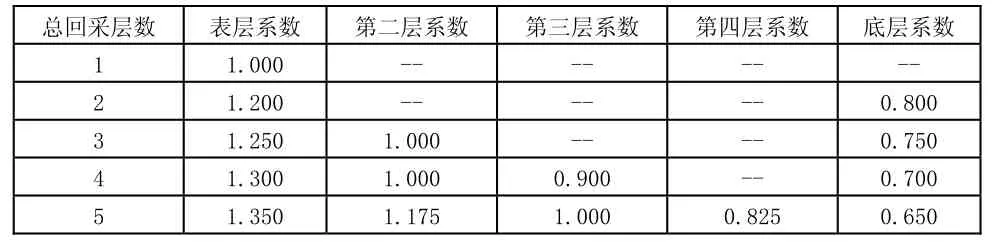

ki-第i工作面回采层位(按3~5m的厚度将采场划分为若干回采层)的矿石含矿率负变系数,其值可按表3计取。

表3 各回采层位含矿率系数经验值

按表1所记录的数据计算结果如表4:

表4 回采原矿量计算结果

2 利用Access小型数据库管理应用采场动态数据

采场数据每个班有几十条记录,日积月累就有成千上万条记录,人工计算处理将是一项庞大繁琐的工作,且容易出错。利用Access小型数据库存储、处理数据可提高工作效率,及时准确计算出采场的动态数据。

2.1 数据的存储

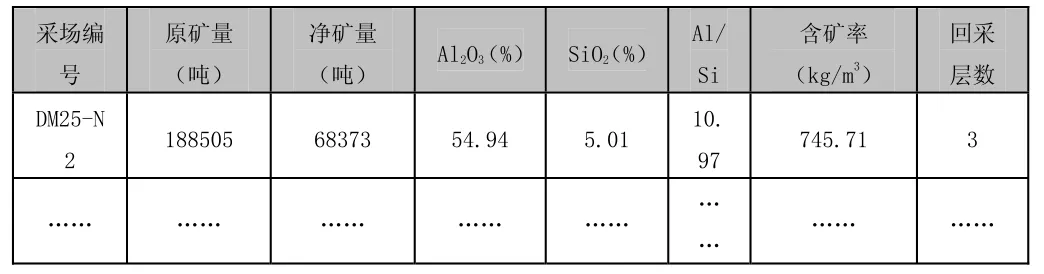

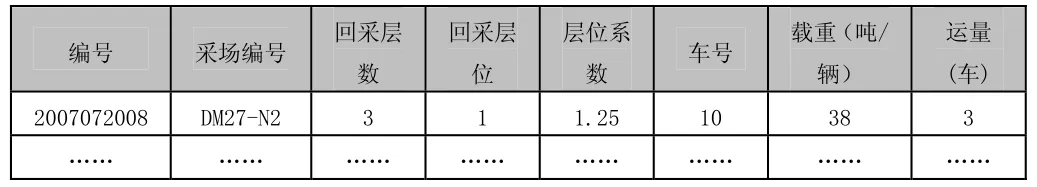

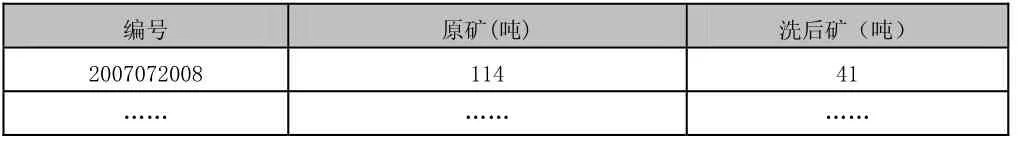

数据的分类存储主要为以下三个表(表5、表6、表7):

表5 采场原始数据表

表6 采矿系统作业量表

表7 洗矿系统作业量表

2.2 数据的处理

在Access数据库中,将表表5与表6通过采场编号建立关系,而表6与表7则通过编号建立关系。通过Access数据库的查询功能就可以很方便的得出各时期回采矿石量、矿石品位等数据,从而得到各个阶段末的采场剩余矿量及矿石品位,为下一步采剥技术计划提供可靠的依据,提高决策规划的准确性。

3 结论

本文总结的计算方法通过多年的实践检验,计算结果与实际值基本吻合;结合Access数据库进行数据的存储及管理应用,大大提高了采场数据计算更新、矿石品位分析工作的效率,也提高了对矿产资源进一步决策规划的准确性。