锥盘式刀豆脱壳机性能参数实验研究

2013-02-21陆华忠胡泽涵

李 君,陆华忠,*,杨 洲,胡泽涵

(1.华南农业大学工程学院,广东广州510642;2.华南农业大学南方农业机械与装备关键技术,教育部重点实验室,广东广州510642)

刀豆为豆科刀豆属的栽培亚种,外形呈长条型且硬荚,具有良好的药用和经济价值。近年来,随着间套种技术在我国的广泛推广,刀豆的栽培面积增长迅速,产业化前景广阔。目前,刀豆脱壳处理环节依靠人工完成,劳动强度大,生产效率低下,难以满足产业发展的要求,迫切需要发展与深加工相配套的机械化脱壳装备。

国内外学者对带壳物料的脱壳方法与加工设备开展了大量的设计与实验研究[1-10]。豆类脱壳机普遍采用挤压法原理进行脱壳,豆籽在通过脱壳轧辊对的间隙时因受到挤压而破壳挤出,挤压法适用于新鲜软荚豆类物料[11]。刀豆荚壳坚韧且纵脊面结合力大,挤压法无法使籽粒发生移动来撑开荚壳。为此,陆华忠等[12]利用挤压和剪切复合产生撕搓效应的原理,设计了一种齿形轧辊式刀豆脱壳机,工作时齿形轧辊对反向转动并相互啮合,齿顶面、齿廓面与齿槽表面共同形成一个由外到里逐渐减小的脱壳腔,使进入脱壳腔的刀豆荚果受挤搓而脱壳。实验结果表明,齿形轧辊式刀豆脱壳机的脱壳效果良好,最佳作业参数条件:刀豆品种为矮生刀豆、双辊转速为25r/m in、双辊间隙为18mm、辊面材料为橡胶[13]。立式锥体脱壳结构具备有效利用面积高、生产率高的特点,在花生脱壳加工中已经开始应用。石怀荣等[14]基于螺旋运动送进、挤压碰撞渐进受力而使花生壳体破碎的原理,设计出一种具有螺旋锥体式碎壳腔型的花生碎壳机构,并构建了碎壳选择过程函数与碎壳过程函数。刘明国[15]设计了一种倒锥形滚筒结构的立式锥体花生脱壳机,锥形滚筒上安装有螺旋橡胶筋条,筋条通过螺旋作用推动花生做向下螺旋运动,实验表明机器的损伤率低、生产率高。陆华忠等[16]设计了一种锥盘式刀豆脱壳机,通过挤压力、摩擦力与剪切力的共同作用进行脱壳加工。

本文采用响应面分析法,对锥盘式刀豆脱壳机进行性能参数实验研究,分析主要实验因素对脱壳性能指标的影响关系以及实验因素之间的交互作用,建立性能指标与各实验因素之间的关系方程,为提高刀豆脱壳机的剥净率和降低损伤率提供理论依据。

1 材料与方法

1.1 材料与仪器

矮生刀豆(Canavalia ensiform is) 取自华南农业大学实验田,同一批储存样本,剔除杂质及破裂和未达破壳干燥程度的荚果,整齐度较高。脱壳前将刀豆按厚度进行分级,级差为2mm,含水率为17.6%。

DHG-9030(A)101-0A(S)型电热恒温鼓风干燥箱 上海索谱仪器有限公司;ALC-210.3型电子天平量程210g,测量精度1mg,北京赛多利斯仪器系统有限公司;游标卡尺 测量精度0.02mm;锥盘式刀豆脱壳机 华南农业大学自制;主电动机Y80M 2-4,380V,0.75kW,23.2r/s;V带减速比7∶2;变频器YQ3000;轴流风机EG-2A-2,0.18kW,46.7r/s,600~940m3/h;输送带电动机5IK90RGU-CF,0.09kW,220V,调速范围1.5~22.5r/s。

1.2 锥盘式脱壳机工作原理

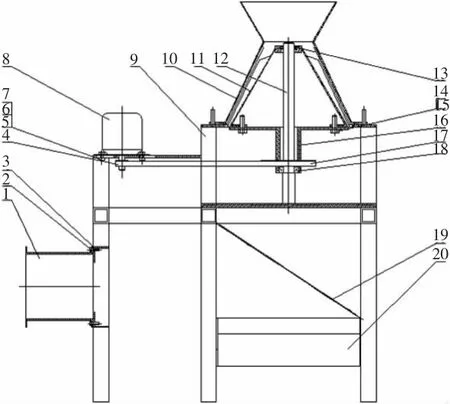

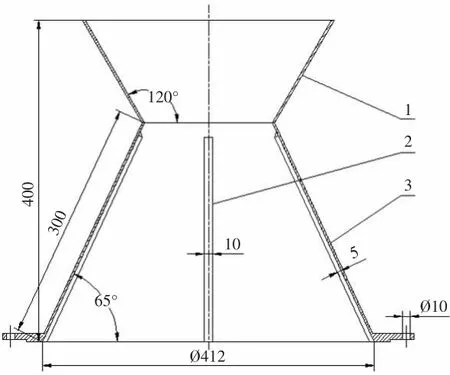

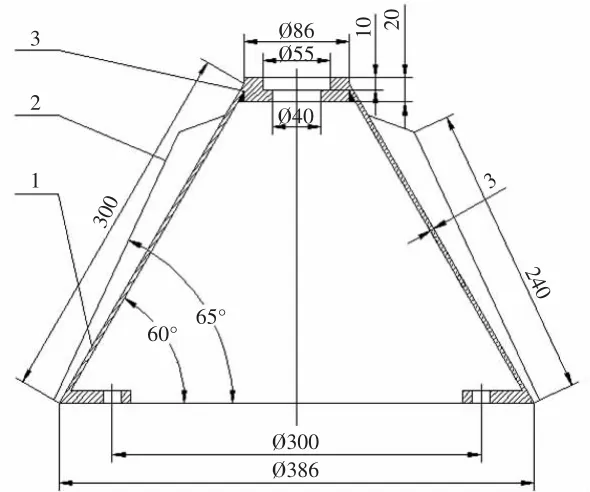

锥盘式刀豆脱壳机包括喂料斗、上(定)锥型盘、下(动)锥型盘、传动转盘、主轴、筛网、集料板、轴流风机、主电动机、机架和输送带等,见图1。上、下锥型盘结构如图2和图3所示。上锥型盘固定在机架上,下锥型盘在传动转盘与减速V带的带动下进行旋转运动,锥角大小的不同促使两锥型盘组成的脱壳区域由上往下逐渐变窄。上、下锥型盘的内、外锥面均匀分布有肋条,肋条将盘间空隙分成若干脱壳腔体,用于撞击、挤压和撕搓物料。随着下锥盘的旋转,脱壳腔体沿锥盘纬圆方向的宽度会周期性交错变小。

工作时,输送带将刀豆荚果送至脱壳机上部,使其顺着斜置的导料板落入喂料口,进入两锥型盘间的脱壳区域后,在自身重力、转盘提供的向心力作用下,豆荚沿着锥型盘的脱壳区域自锥盘素线向下滑动,下落过程中还受到锥面、肋条的摩擦力、挤压力和剪切冲击力。脱壳后的豆仁与荚壳从锥型盘底部的出料口落至筛网上,豆仁透过筛网进入集料板,荚壳在轴流式风机的作用下从一侧分离出来。

图1 锥盘式脱壳机结构Fig.1 Structure of conical cracker

图2 上锥型盘Fig.2 The top cone

图3 下锥型盘Fig.3 The bottom cone

1.3 实验方法

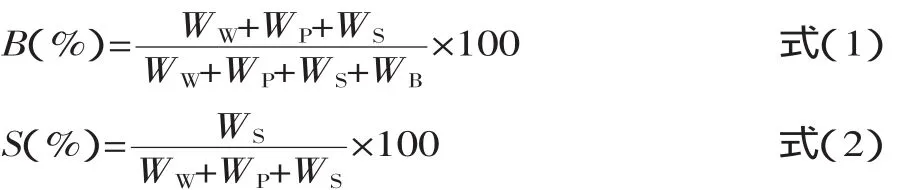

1.3.1 实验因素与指标 选取输送带速、出料口间隙和锥盘转速作为实验因素,以剥净率和损伤率为脱壳效果的实验指标。参照NY/T 994-2006[17],实验指标的计算公式为:

式中,B—剥净率,%;S—损伤率,%;WW—完整豆仁质量,g;WP—破碎豆仁质量,g;WS—损伤豆仁质量,g;WB—未剥开刀豆荚果的豆仁质量,g。

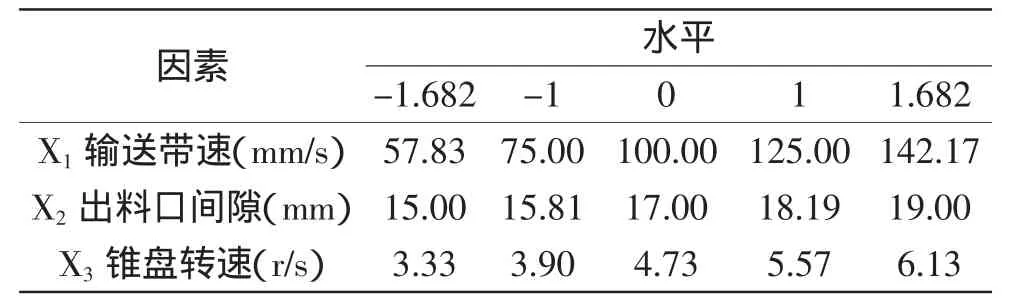

1.3.2 实验设计与数据处理 为全面地分析各因素的影响,减少实验次数,选用二次回归正交实验。对于实验的安排,采用中心组合设计理论。根据锥盘式刀豆脱壳机的实际情况和预实验效果,确定实验因素和水平如表1所示。每次实验均采用20条刀豆荚果进行脱壳实验,每个处理重复3次,取平均值。将实验方案中(表2)的实验号按照随机抽取的方法安排实验顺序,重复实验完成后将实验区内荚果和豆仁进行整理,分别称量完整豆仁质量、破碎豆仁质量、损伤豆仁质量和未剥开豆荚的豆仁质量,按照实验指标的计算方法对本组实验的剥净率和损伤率进行计算。调节实验因素值进行下一组实验,直至全部实验完成。锥盘转速通过改变变频器的工作频率来调节主电动机转速实现,输送带速采用调速器调整输送带电动机转速的方式,出料口间隙通过调整上锥盘导向螺栓的弹簧压缩量来实现。

表1 实验因素与水平表Table1 Factors and levels of test table

1.3.3 统计分析与参数优化 采用Design-Expert 8.0进行回归显著性分析、响应面曲线绘制以及实验参数组合优化。软件寻优方法为期望函数法,约束条件中各实验因素的水平值取值范围[-1.682,1.682],在剥净率和损伤率同等重要的基础上,要求响应值剥净率最大化和损伤率最小化,进而找到最佳脱壳工艺参数组合。

2 结果与分析

2.1 实验因素对脱壳性能指标的影响关系

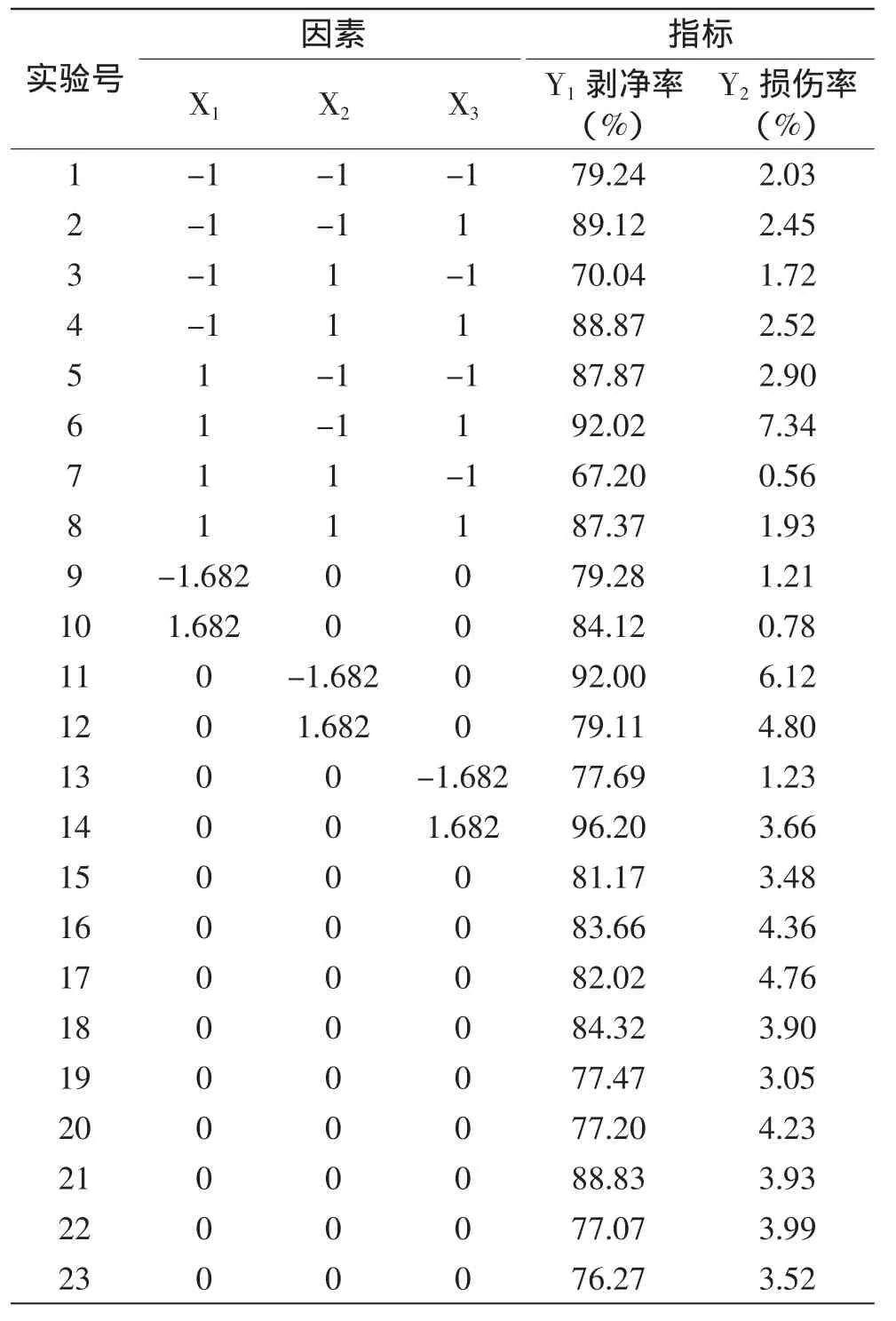

二次回归正交实验结果如表2所示。

利用响应面分析方法,对表2进行统计分析,可得刀豆剥净率、损伤率的回归方程分别为:

表2 正交实验结果Table2 Results of orthogonal test

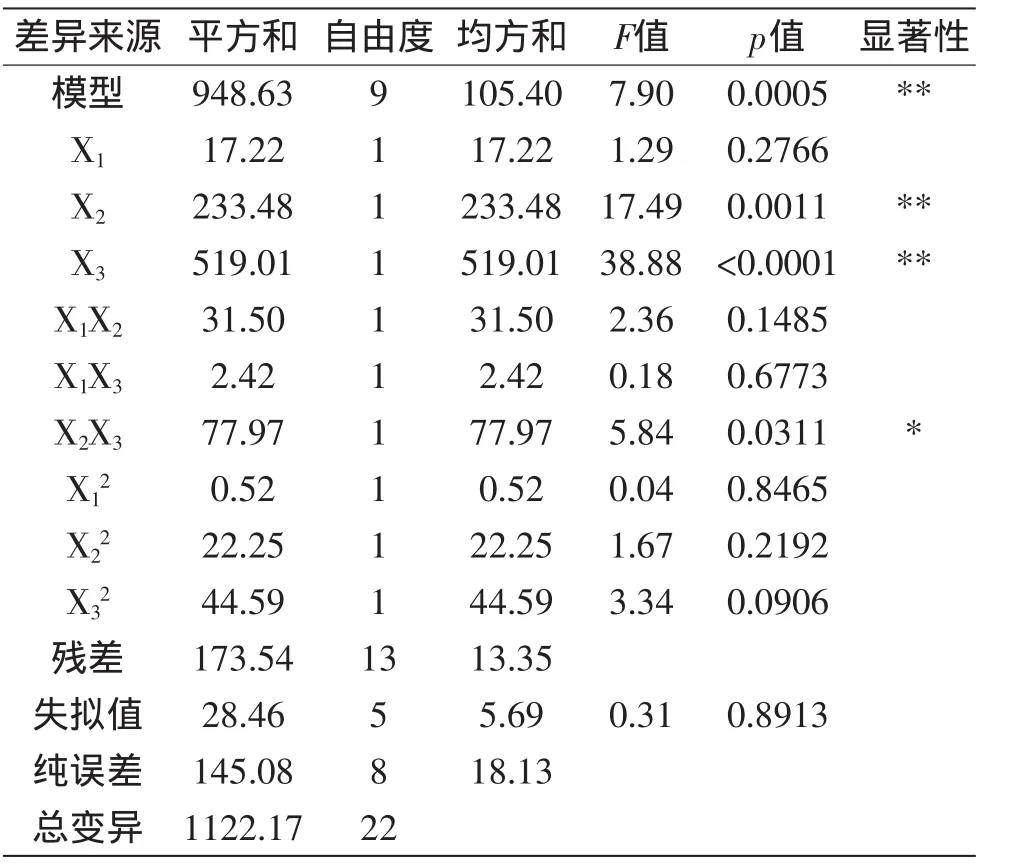

表3 剥净率的方差分析Table3 Variance analysis of shelling efficiency

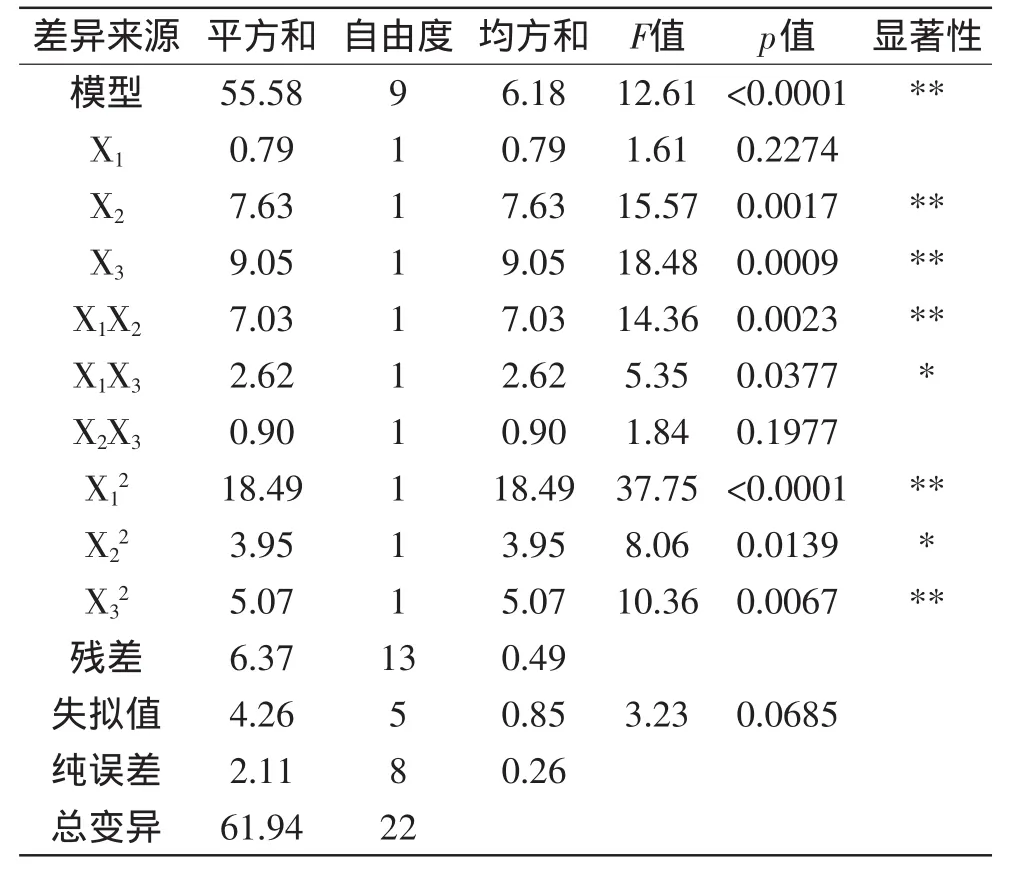

对方程和回归系数进行统计检验,结果如表3和表4所示。剥净率Y1方程显著性检验F=7.90,p=0.0005,失拟性检验F=0.31为不显著,决定系数R2=0.8454;损伤率Y2方程显著性检验F=12.61,p<0.0001,失拟性检验F=3.23为不显著,决定系数R2=0.8972。说明在实验范围内,预测值与实测值拟合较好,可用此两模型对剥净率和损伤率进行分析和预测。由于方程是经过无量纲线性编码代换后所得,方程中各个回归项系数已经标准化,因此,可通过直接比较其绝对值的大小来判断因子的重要性。从线性项看,对剥净率的影响程度X3→X2→X1依次递减,对损伤率的影响程度X3→X2→X1依次递减。通过数学模型的回归系数显著性实验可看出,锥盘转速、出料口间隙对于剥净率和损伤率均具有极显著的影响,输送带速对剥净率和损伤率均影响不显著。锥盘转速与出料口间隙的交互项对剥净率有显著的影响。出料口间隙与输送带速的交互项、输送带速二次项、锥盘转速二次项对损伤率均具有极显著的影响,输送带速与锥盘转速的交互项、出料口间隙二次项对损伤率均具有显著的影响,说明各因素与损伤率之间既存在二次非线性关系,也存在交互作用。

表4 损伤率的方差分析Table4 Variance analysis of percentage damage

根据实验数据作响应面图,分析输送带速、出料口间隙和锥盘转速对刀豆脱壳率和损伤率的影响以及影响显著交互项之间的交互效应。

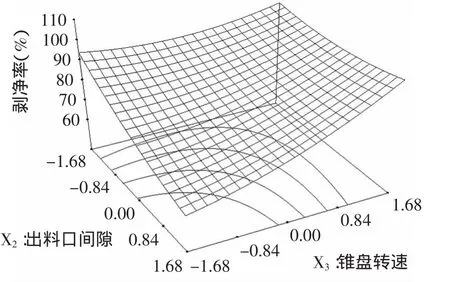

由图4可知,在实验范围内,在输送带速为零水平时,要保持相同的剥净率,若增大出料口间隙,则相应的锥盘转速也要增加。说明前者对剥净率起抑制作用,后者起促进作用。减小出料口间隙和增加锥盘转速均有助于提高刀豆的剥净率。

图4 剥净率响应面Fig.4 The response curves of shelling efficiency

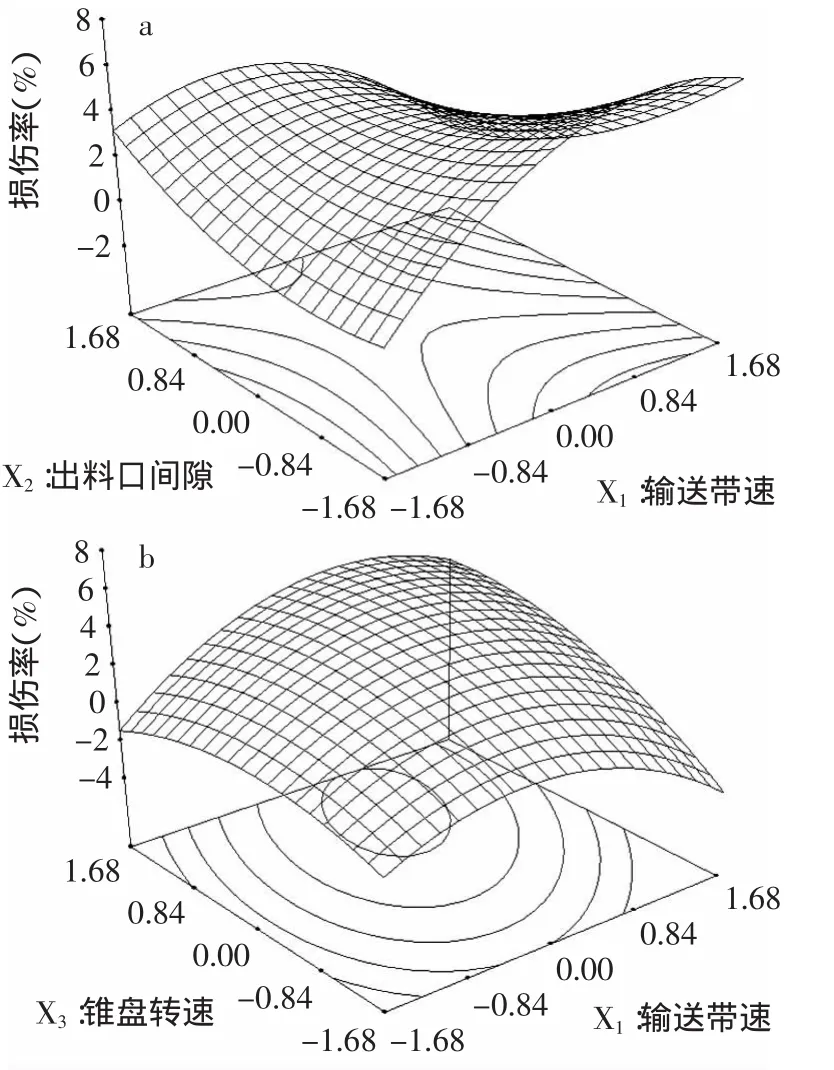

由图5(a)可知,在实验范围内,在锥盘转速为零水平的情况下,当出料口间隙在(-1.682,0)水平、输送带速在(-1.682,0)水平区间内时,损伤率随着出料口间隙的增大先减小后略有增加,但随着输送带速的增大而增加。而当出料口间隙在(0,1.682)水平、输送带速在(0,1.682)水平区间内时,损伤率随着出料口间隙和输送带速的增大而减小。可知,增大出料口间隙有助于减小刀豆的损伤率。

由图5(b)可知,在实验范围内,在出料口间隙为零水平时,在不同水平的锥盘转速条件下,随着输送带速的增大,损伤率呈先增加后减小的趋势。而在不同水平的输送带速条件下,损伤率随着锥盘转速的增大呈现先快速增加后趋于平缓的趋势。因此,降低锥盘转速有助于减小刀豆的损伤率。

图5 各因素交互作用对损伤率的影响Fig.5 Interactions between different parameters on percentage damage

2.2 实验参数优化与验证

考虑到剥净率和损伤率的重要性,设重要程度均为5,采用Design-Expert软件进行优化分析,可得参数优化结果:当输送带速为-1.32(66.83mm/s)、出料口间隙为0.39(17.46mm)和锥盘转速为1.65(6.11r/s)时,最佳指标条件的预测值为剥净率96.66%、损伤率0.32%。

为保证生产应用中脱壳机作业参数调整与操作的可行性,将锥盘式刀豆脱壳机的最佳参数组合修正为输送带速为66.67mm/s,出料口间隙为17.5mm,锥盘转速为6.1r/s,在此条件下进行实验验证,3次重复后得到指标的实验平均值:剥净率96.90%(实验结果分别为95.8%,97.52%和97.31%),损伤率0.34%(实验结果分别为0.28%,0.39%和0.35%)。优化工艺条件下的预测值和实验平均值接近,可认为优化后的预测模型是正确的。

3 结论

3.1 通过二次正交旋转组合回归实验设计方法建立了实验指标与影响因素之间的回归数学模型,结果表明锥盘式刀豆脱壳机对含水率17.6%的矮生刀豆进行脱壳时,剥净率范围为67.20%~96.20%,损伤率范围为0.56%~7.34%。

3.2 对剥净率和损伤率的影响强度由锥盘转速→出料口间隙→输送带速依次递减。锥盘转速、出料口间隙对于剥净率和损伤率具有极显著的影响,输送带速对剥净率和损伤率影响不显著。减小出料口间隙和增加锥盘转速有助于提高刀豆的剥净率,增大出料口间隙和降低锥盘转速有助于减小刀豆的损伤率。

3.3 按响应值剥净率最大化和损伤率最小化进行优化,得到最佳脱壳工艺参数组合:输送带速为66.67mm/s、出料口间隙为17.5mm和锥盘转速为6.1r/s,优化工艺条件下对应的指标实验值:剥净率为96.90%、损伤率为0.34%,与预测值误差很小。结果证明了优化后得到的预测模型和工艺条件的可行性,为刀豆脱壳机的改进设计以及生产加工提供了理论依据。

[1]高连兴,杜鑫,张文,等.双滚筒气力循环式花生脱壳机设计[J].农业机械学报,2011,42(10):68-73.

[2]Oluwole F A,Abdulrahim A T,Oumarou M B.Development and performance evaluation of impact bambara groundnut sheller [J].International Agrophysics,2007,21(3):269-274.

[3]朱德泉,曹成茂,方家文,等.6HS-6型山核桃破壳机的实验研究[J].食品工业科技,2010,31(11):304-306,346.

[4]Pradhan RC,Naik SN,BhatnagarN,etal.Design,development and testing of hand-operated decorticator for Jatropha fruit[J].Applied Energy,2010,87:762-768.

[5]Ozdemir M.Comparison of the quality of hazelnuts shelled with modified conical sheller and stone sheller[J].Journal of Agricultural Engineering Research,1999,72:211-216.

[6]Jain R K,Sivala K.Development of a cashew nut sheller[J].Journal of Food Engineeting,1997,32:339-345.

[7]Nkakini SO,Ayotamuno M J,Maeba G PD,etal.Manuallypowered continuous-flow maize-sheller[J].Applied Energy,2007,84:1175-1186.

[8]朱立学,罗锡文,刘少达.轧辊-轧板式银杏脱壳机的优化设计与实验[J].农业工程学报,2008,24(8):139-142.

[9]Akubuo C O.Performance evaluation of a localmaize sheller [J].Biosystems Engineering,2002,83(1):77-83.

[10]张黎骅,张文,苟文.麻风果脱壳机的设计与实验研究[J].西南大学学报:自然科学版,2010,32(9):147-152.

[11]冯永刚.软荚豆壳仁自动分离机的研制与开发[J].食品工业科技,2011,32(2):277-279.

[12]陆华忠,李君,吕恩利,等.一种刀豆脱壳机及其刀豆脱壳方法,中国:201110180864.2[P].2012-01-25.

[13]李君,陆华忠,杨洲,等.刀豆脱壳机构的设计与实验研究[J].农业工程学报,2013,29(1):26-32.

[14]石怀荣,芮延年.新型锥体式花生碎壳机构的设计[J].农机化研究,2011(1):111-114.

[15]刘明国.花生脱壳与损伤机理及立锥式脱壳机研究[D].沈阳:沈阳农业大学,2011.

[16]陆华忠,李君,吕恩利,等.一种盘式剑豆脱壳机,中国:201210005901.0[P].2012-07-04.

[17]NY/T 994-2006.花生剥壳机作业质量[S].