基于自动化物流系统技术的饲料堆取车研究

2013-02-20叶健成

■叶健成

(北京邮电大学自动化学院,北京 100876)

饲料是关系到畜牧业的基础商品,建立应急饲料储备库,处置突发农业事件,快速有效地将饲料投放到市场,保障应急物资供应,对饲料工业的发展很有必要。要满足应急储备的作用,首先,其作业效率需要足够高,作业量足够大。其次,由于饲料是基本的畜牧业保障品,其建设及运营成本需要尽量低。随着社会经济的发展,饲料装卸等作业的人工效率越来越不能满足大批量搬运的需求,受劳动力成本的提高以及饲料库内杀菌杀虫物质不利于工人身体健康等因素的影响,饲料工业自动化、信息化的需求越来越受到关注。

针对上述实际应用中的问题,经过调查,在AGV小车设计的基础上,对以托盘为单元的自动堆取车的定位技术进行相关研究。通过改进AGV的控制算法,完成小车对不同路径信息的区分处理,实现其在不同位置的自动定位。同时,能够实现对货品在运输线上的批量取货、搬运、到仓库存储位置的自动码放,并且基于图像识别技术,可对货叉高度自动定位,实现对货物的自动堆取。

AGV即自动引导车,是一种装备有独立动力源,有自动导向系统的无人驾驶运输车。由于适应性好、柔性程度高、可靠性好、可实现生产和搬运功能的集成化和自动化,AGV作为一种成熟的技术和产品在发达国家已经广泛应用。在最近10~15年,各种新型AGV被广泛地应用于各个领域,并且从仅有大公司应用,向小公司单台应用转变。

图像识别技术的研究目标是根据观测到的图像,对其中的物体分辨其类别,做出有意义的判断。即利用现代信息处理与计算技术模拟和完成人类的认识,理解过程。图像识别的发展经历了3个阶段:文字识别、数字图像处理与识别、物体识别。图像识别问题的数学本质属于模式空间到类别空间的映射问题。目前图像识别正在向着信息化、智能化、网络化、实时化等多个方面发展。利用嵌入式系统进行图像处理是对传统图像处理硬件实现方法的挑战。它的完成将为图像处理开辟新的实现途径,并且为嵌入式系统的应用再次打开一片新的领域,同时,由于图像处理本身是一项极为有用的技术,所以也有广泛的应用前景。

1 系统概况

本自动堆取机器车旨在完成沿指定引导路径行驶,在不同地点自动定位停止,并实现对货品在运输线上的批量取货、搬运、到仓库存储位置的自动码放,以及对不同码放高度的托盘进行自动提取的任务。包括自动引导小车系统模块和基于图像识别的货叉堆取货物控制模块。

1.1 自动引导小车系统设计概况

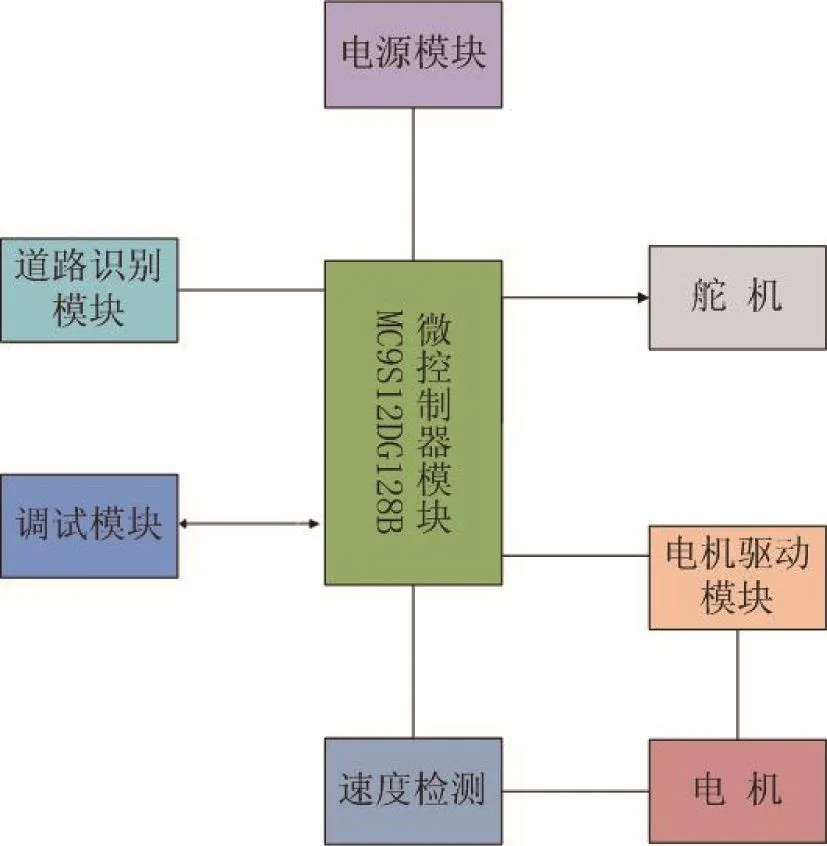

在“飞思卡尔”杯全国大学生智能车比赛中,规则要求所设计的小车具有自动寻迹的功能,能在指定跑道行驶。对于有固定轨道引导的自动引导车,其工作方式与比赛中小车的运行方式十分相似。因此选择该模型小车作为基础,作为自动引导车设计的依据[1]。系统的整体框图见图1。该系统主要分为以下三大块:

图1 自动引导车系统框图

①信息采集模块:采集小车当前的位置与速度信息,传给MCU。其核心是传感器。

② 信息处理模块:其核心是MCU,接收采集来的信号,对信号进行处理后作出判断,发出控制命令。

③执行模块:接收到MCU的命令后便执行相应的操作。

信息采集模块又采集到电机和舵机的状态信息,反馈给MCU,从而整个系统构成一个闭环系统,使系统自动调节,达到正确行驶的目的。

1.2 系统硬件设计

1.2.1 微控制器模块

为整个系统的核心,通过算法的编写输入,实现系统对输入输出信息的控制和处理。硬件结构框图见图2。

图2 系统硬件结构

1.2.2 电源模块

负责为其他模块提供可靠电源。设计中,除需要考虑电压范围和电流容量等基本参数外,还要在电源转换效率、噪声、干扰和电路设计等方面进行优化。

1.2.3 道路识别模块

是本系统的关键模块之一,它将路况的信息传输给主控制模块,直接决定着小车的控制效果。而基于标识线图像识别的导航方法,由于引导标识线的设置和变更相对容易,可作为道路识别的技术方法。

1.2.4 调试模块

为后期调试提供数据通信。

1.2.5 速度检测模块

通过速度传感器,对车模速度进行闭环反馈控制,可消除影响电机转速的因素。

1.2.6 电机驱动模块

采用全控型的开关功率元件进行脉冲调制(PWM)控制方式,可实现直流电机的驱动,并且很容易在单片机控制中实现。

1.3 系统软件设计

1.3.1 图像处理

为防止获取的图像信息中含有各种噪声与畸变,影响图像清晰程度,导致小车判断错误,在采集完图像后对图像进行处理,使系统得到的数据为轨道的真实反映。

1.3.2 速度控制

由于硬件上安装了车速传感器,通过单片机脉冲累加模块可计算出小车当前的车速,采用PID闭环控制,可以及时快速地调节车速达到预定值[2]。

1.3.3 转向控制

由于小车与道路中心线的相对位置是舵机输出转角的积分量,舵机的控制规律可以采用负反馈控制,而选择模糊控制算法,对不同的弯道曲率用不同的比例参数,可使小车在不同的弯道都有较好的转弯效果。

1.3.4 自动定位控制

通过引导标识线的变化,使小车在不同路段采集不同的信息,改进速度控制算法,完成微控制器在不同信息下的不同处理,即可实现小车在指定地点的自动定位。

2 基于图像识别的货叉堆取货物控制的设计

2.1 嵌入式系统应用技术

选择嵌入式Linux作为平台的操作系统,并将其移植到基于ARM920T处理器的硬件平台上,构建嵌入式Linux的交叉开发环境[3]。主要研究内容包括嵌入式系统的开发方法,图像处理平台的系统设计、硬件设计,Linux操作系统的移植以及Linux操作系统下的软件设计方法[4]。

2.2 图像处理技术

可以通过眼固定形式的CCD自动变焦彩色摄像头采集图像,但由于光线、摄像头镜头以及冗余图像等多种原因,需要对原始图像进行图像去噪、边缘检测、图像分割、特征拟合等多个步骤的处理并通过改写OpenCv开源代码对摄像机进行标定,计算出摄像机的内外参数,具体流程见图3。

①图像去噪:一般的去噪算法有空间域滤波、变换域滤波、偏微分方程、变分法、形态学噪声滤除器。研究中将根据采集的图像所具噪声的特点采用相应的去噪算法。

②边缘检测:是图像最基本也是最重要的特征之一,通过提取目标和背景的分界线,可以大大减少所要处理的信息但是又保留图像物体中的形状信息。

③图像分割:将图像划分成若干个与物体目标相对应的区域,根据目标和背景的先验知识对图像中的目标与背景进行标识、定位。将目标从背景或其他伪目标中分离出来,可避免所需目标和背景与整幅图像融为一体,有利于进行图像处理。

④特征拟合:经过前面步骤的处理后,得到一系列我们感兴趣的点,通过特征拟合还原出我们需要的几何特征[5]。

图3 图像处理过程

3 自动堆取机器人定位的研究

3.1 自动引导小车系统硬件的设计及开发

控制核心(MCU)模块:选取单片机机型为飞思卡尔公司的MC9S12DGl28;

电源管理模块:由多个稳压电路组成,将充电电池电压转换成各个模块所需要的电压;

路径识别模块:包含CCD摄像头及摄像头采样电路,其中给单片机配置的外围芯片选用LMl881视频同步信号分离芯片;

转向舵机控制模块:控制电路采用两路PWM通道作为舵机角度控制;

电机驱动模块:采用飞思卡尔公司的5A集成H桥芯片MC33886;

速度检测模块:采用红外对管测速,进行闭环反馈控制提高车速准确性。

3.2 自动引导小车软件系统结构的设计

图像处理:通过图像的灰度变换、图像的平滑处理、单行黑线提取算法处理、基于直线拟合实现,路径识别的处理方式,保证系统得到的图像数据为正确轨道的真实反映;

速度控制:采用数字式增量PID控制算法;转向控制:采用了模糊控制算法。

3.3 嵌入式系统的技术实现

系统硬件平台:系统的核心部分采用韩国三星电子公司推出的基于ARM920T内核S3C2410嵌入式微处理器。其主要构成是:ARM920T内核,FLASH存储器,用于Linux宿主机开发的RS232,用于系统运行时程序存取的SDRAM。ARM920T处理器内部集成一个USB HOST设备以及一个DEVICE设备,符合USB1.1协议。利用HOST口可直接连接U盘等移动存储设备,同时可作为主控制器操作各种USB设备。

Linux在S3C2410图像处理平台上的移植:获取某一版本的Linux内核源码,根据我们的具体目标平台对这源码进行必要的改写(主要是修改体系结构相关部分),然后添加一些外设的驱动,打造一款适合于我们目标平台的新操作系统(内核的定制),对该系统进行针对我们目标平台的交叉编译,生成一个内核镜像文件,最后通过一些手段把该镜像文件烧写(安装)到我们目标平台中。其中难度最大的Linux源码改写工作一般由目标平台提供商来完成。

嵌入式Linux下的程序开发:把一台PC机作为宿主机开发机,并在其上安装指定的操作系统(这里应安装Linux系统),通过微处理器上的RS-232在宿主机上建立交叉编译调试的开发环境。

3.4 图像识别技术部分

图像去噪:采用基于空间域的中值滤波法去噪,既可以去除噪声又能保存图像边缘。

边缘检测:采用基于Canny算子的亚象素边缘检测,算法实现主要分为:图像滤波、计算图像梯度、抑制梯度非最大点、搜索边界的起点、跟踪边界。

图象分割:考虑到托盘的颜色特征比较固定与系统的实时性,采用HIS颜色模型以提取图像中的有效特征,得到最后的二值边缘图。

特征拟合:采用基于概率的Hough变换,把检测整体特性转化为检测局部特性。

4 结语

饲料储藏是整个粮食流通领域中的一个重要环节,饲料仓储技术对粮食的数量和质量影响极大。我国饲料储存技术需要围绕如何提高饲料储存效率和品质等问题,完善和创新适应我国饲料储藏实际情况的各种现代技术。而本文设计的基于AGV小车技术的自动堆取机器人具有减轻劳动强度、消除差错、前期投入适中、可异地使用、提高仓储自动化水平和物流效率等优点。相信本文研究的以托盘为单元的自动堆取车多种定位技术的研究在未来的自动化仓储中会扮演越来越重要的角色。