锤式有筛粉碎机吸风系统设计及相关问题

2013-02-20王永昌苏从毅王四维

■王永昌 苏从毅 王四维

(1.国家粮食局无锡科学研究设计院,江苏无锡 214063;2.无锡中粮工程科技有限公司,江苏无锡 214035)

颗粒物料的粉碎是饲料加工厂最重要的工序之一,亦是动力消耗最大的工段,一般占整个饲料厂总动耗的30%~50%,提高粉碎效率是节约能耗的重要途径之一。当颗粒物料在有筛粉碎室内粉碎后,尚未完成粉碎作业的全过程,必须使粉碎达到粒度的颗粒通过筛孔排出机外,才完成粉碎的全过程,粉碎后的颗粒通过筛孔效率与吸风系统紧密相关,为此,对该系统进行分析和讨论具有实用意义,供参考。

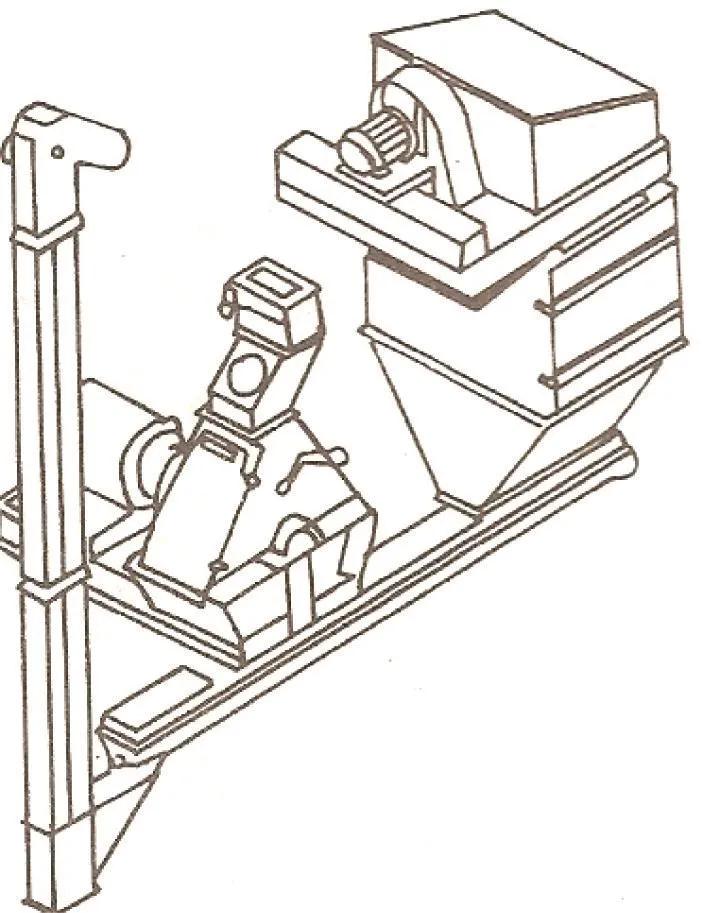

1 粉碎机系统的构成(见图1)

粉碎机系统的构成常为粉碎机喂料器、粉碎机、密封水平输送机、脉冲布袋除尘器(含风机)及垂直斗式提升机等系统组成。每一个部分的参数确定的正确与否、设备布置的合理否及吸风系统设计的合理否,均对粉碎效率有不同程度的影响。目前吸风系统的设计大多套用经验数据,如以功率或粉碎机筛板面积来配制风机。为此,风机的风量和风压的配制,几乎不是通过阻力计算来获得。由于粉碎机结构,筛板的开孔率,物料性质等参数的不同,其吸风阻力及风量各不相同,影响粉碎效果差异就显而易见。对粉碎系统有无吸风,其粉碎效率相差15%~40%,同理吸风优劣同样有明显的差异。现就对吸风系统的配制进行分析讨论。

2 有筛锤片粉碎机作业时的特性、粉碎机结构特性和吸风的要求及特点

有筛锤片粉碎机作业主要分为中粉碎和微粉碎,微粉碎筛面孔径在Φ1.5 mm以下,中粉碎筛面孔径在Φ1.5~4 mm。开孔率随孔径减小而减少,如国内Φ2.0 mm开孔率为33%~35%,Φ1.2 mm开孔率为18%~25%,国外先进国家Φ2.0 mm开孔率为51%,其吸风阻力相差甚远。

图1 粉碎机系统

2.1 粉碎机作业时的特性

2.1.1 粉碎机作业时电流波动量大,是电机负荷波动量(流量并非增加,仅是通过筛孔的能力下降)大于一般作业机械,如132 kW的电机,粉碎玉米,筛面筛孔在Φ2 mm时,电流波动量达±30 A以上,配有良好的负荷自动控制器其电流波动量达仍达±(5~10)A。当粉碎物料体积密度较小时,如麸皮或米糠等电机电流波动量仍达到±40 A以上,而且易使粉碎室堵塞,引起主电机超载,因不同体积密度的物料其超载讯号的反馈时间不同,轻质物料超载讯号的反馈时间长。为此,粉碎机的吸风阻力波动量极大。

2.1.2 粉碎机作业时锤片转子如同风机,中心处于负压1 400 Pa左右,锤片末端处于正压120 Pa左右,见图2,进入粉碎室的风流跟随锤片转子作旋转运动。为此,在无吸风状态下,有物料外喷现象,粉碎机吸风可有效地减少粉碎机粉尘的外溢。

2.1.3 筛面筛孔易堵塞,而且堵塞程度随筛孔减小而增加,特别筛孔直径在Φ1.5 mm以下时,在无筛孔防堵装置时(现95%~98%以上的粉碎机无防堵装置),筛孔堵塞率将达20%~25%以上,因筛孔风速提高,亦使粉碎机吸风阻力增大,说明粉碎机吸风阻力波动量极大。

2.1.4 吸风对粉碎效率影响较大,一般筛孔为Φ2 mm时影响率为15%~40%以上,影响粉碎效率随筛孔减小而增强,随筛孔增大而减小。

图2 粉碎室内压力分布

2.1.5 物料进粉碎室后在锤片转子的打击的作用下,物料跟随转子旋转形成旋转料环(见图3),物料线速一般为锤片线速的60%~80%,而且物料贴紧筛面旋转,粒度大的与筛面接触,粒度小的远离筛面,旋转速度贴紧筛面旋转的物料速度慢,离开筛面的物料速度快。料环厚度与物料体积密度有关,一般在40~60 mm左右,料环厚度不同亦就影响到物料通过筛孔及吸风阻力。

图3 粉碎物料旋转料环

2.1.6 筛板吸风阻力经测定:如粉碎玉米,粉碎机配用动力30 kW、筛孔为Φ2.5 mm、筛板开孔率30%、风量为0.61 m3/s,气流的穿孔速度为5.5 m/s时,筛板后的吸风阻力为1 150 Pa,气流通过筛孔的速度及筛板两边的压力差是影响物料通过筛孔的主要作用力。

2.2 粉碎机结构特性

2.2.1 粉碎机结构的不同,如进风口形式多样,有筛网、百页窗、筛板和闸门等,有些进风口为可调,其吸风阻力各不相同,相差甚远。筛网通风的有效面积可达80%~85%,吸风阻力较小;筛板一般通风的有效面积(开孔率)为30%~35%,吸风阻力较大;百页窗和闸门通风的有效面积及吸风阻力处于筛网和筛板之间。

图4 粉碎机带进风的喂料器

2.2.2 粉碎室筛板孔径及开孔率不同,筛孔小至Φ0.8~1.0 mm,一般为Φ2.0~3.0 mm,当筛孔大于Φ4 mm,吸风对粉碎效率提高影响不大,但其吸风阻力相差甚远。筛板开孔率高低与孔径关系较大,就相同孔径,开孔率相差亦很大,如国外先进国家的筛开孔率Φ2 mm达51%,国内筛板开孔率较优的仅为33%~39%左右,吸风阻力相差甚大。因相同风量时,筛板的吸风阻力与筛板的穿孔速度成平方关系:H=ξγV2/2g,同时阻力系数ξ随孔径减小和开孔率下降而增大,所以,筛板开孔率和筛板孔径是对吸风阻力影响较大的参数。

2.3 有筛锤片粉碎机吸风的要求及特点

2.3.1 要求所吸的风尽量都从进风口进入,通过粉碎室穿过料环和筛孔,并有一定的筛孔的穿孔速度,一般为2.0~4.5 m/s,有利于物料通过筛孔。

2.3.2 由于一般粉碎机锤片线速达85~90 m/s,微粉碎锤片线速可达100~110 m/s,而进入粉碎室的风速,仅在1~2 m/s以下。实际吸入的风就跟随高速旋转锤片一起作旋转运动,在锤片周围形成较高的流速,其跟随的风速亦能达55~70 m/s左右,旋转运动的流速方向与物料离开筛孔相垂直,影响吸入的风穿过筛孔作用力。

2.3.3 有筛锤片粉碎机作业时高速旋转的锤片,使颗粒物料跟随锤片旋转,并形成分层的料环,该流环影响到在内环已粉碎的小颗粒穿过大颗粒的料环层通过筛孔,为此,吸入的风有足够能力使小颗粒穿过料环,通过筛孔,同时具有破坏料环功能,是有利于小颗粒物料穿过料环层通过筛孔,可提高粉碎效率。

3 有筛锤片粉碎机的吸风系统设计

目前吸风系统的设计大多套用国外的经验数据,如参照美国的以配用电机功率或粉碎机筛板面积来配制风机。该套用国外的经验数据,该设计参数比较粗放,因粉碎机机械结构和结构参数各不相同,其吸风阻力相差甚远,不能使粉碎机吸风系统在较佳状态下运行,使吸风效果明显不同。现就粉碎机吸风系统来分析。

3.1 现有有筛锤片粉碎机配制的风机,根据经验数据来配制

国内现有资料(非微粉碎系统)风机配制常用以下经验数据:

3.1.1 按功率大小来选择风机:0.5~0.75 m3/(min·kW),国外有些公司配风量0.9~1.25 m3/(min·kW)。

如有筛锤片粉碎机配用动力90 kW,所配吸风量为:90 kW×0.5~0.75 m3/(min·kW)=45~67.5 m3/min。

3.1.2 按筛板面积来确定吸风量,其配用风量35~45 m3/(m2·min),水滴形有筛锤片粉碎机的筛板面积计:如90 kW有筛锤片粉碎机筛板面积一般为1.42 m2左右,所配吸风量为49~63 m3/min。

粉碎机吸风阻力,绝大部分资料没有说明或说明不完整,仅有少量资料说明有筛锤片粉碎机吸风阻力为500~1 200 Pa,亦未注明影响较大的筛板孔径和筛板开孔率不同时的阻力变化,及该吸风阻力是否包含进风口的吸风阻力等因素。使有筛锤片粉碎机风机风量和风压配制极不精确,亦就影响粉碎机不能在最佳状态下运行。

无论是以功率来配制吸风量,还是以筛板面积来配制吸风量,从两者配用风量的经验数据来看基本是一致的。但该风量的经验数据仅适用于中粉碎的吸风参数,即筛板孔径在Φ2 mm以上是基本可行的,对孔径在Φ2 mm以下是吸风量和风压就与现有经验数据相差较大,目前仅为相互参考,人云亦云,基本未进行粉碎机吸风系统较系统的试验研究。为此,对粉碎机吸风阻力的分析是有益的和必须的。

3.2 现对有筛锤片粉碎机所采用吸风系统的分析

3.2.1 有筛锤片粉碎机的吸风阻力的组成

①锤片粉碎机进风口阻力;进风口有筛网、百页窗和筛板等;

②粉碎机筛板阻力;孔径、开孔率、筛板包角等;

③脉冲布袋除尘器阻力;

④其他局部阻力。

因脉冲布袋除尘器阻力和其他局部阻力,有资料查核,较为精确,不再讨论。为此,有筛锤片粉碎机的吸风系统阻力,主要分析进风口及粉碎室筛板上的阻力。

3.2.2 有筛锤片粉碎机吸风口阻力计算

粉碎机结构的不同,如进风口形式多样,如:筛网、百页窗、筛板和闸门等,其吸风阻力各不相同,相差甚远;筛网:开孔率可达80%~85%,吸风阻力最小;筛板:一般开孔率为25%~30%,吸风阻力最大;百页窗和闸门:开孔率及阻力处于筛网和筛板之间。

国内粉碎机风机风压和风量的配制不应照搬国外的参数,应根据国内粉碎机结构特点来确定风机的风压和风量,即国内因筛板开孔率低,吸风阻力明显增加,亦就风机所配制的风压应有所增加,才能确保所需的吸风量。

①有筛锤片粉碎机进风口(即喂料器进风口)吸风阻力计算

有筛锤片粉碎机进风口处配有编织网。

一般粉碎机进风口长×宽为0.5 m×0.25 m,编织网进风口有效面积:进风口面积的利用系数以0.8和筛板以0.4计:

及=0.5 m×0.25 m×0.4=0.05 m2

如132 kW粉碎机风机吸风量的确定:Q=7 200 m3/h。其中含15%~20%的漏风量,漏风量主要在转子轴处(5%~10%计)、水平输送机的不良的料封及提升机进口处等进风(5%~10%计)。

通过进风口风量的风速计算:

ⓐ通过进风口的风量为:7 200 m3/h=2.00 m3/s

吸风口阻力H进风口=10×ξγV2/2g(Pa);

ξ为进风口面积的利用系数以0.8计时,吸风阻力系数为1.6~1.8取1.7;如进风口面积的利用系数以0.4计时,吸风阻力系数为3.5~4.5取4.0;

γ空气密度(比重)为1.2 kg/m3;

g重力加速度9.8 m/s2;

ⓑ粉碎机进风口风速计算

利用系数以0.8时,进风口风速:V=Q×/F=2.0/0.1=20.0 m/s

利用系数以0.4时,进风口风速:V=Q×/F=2.0/0.05=40.0 m/s

ⓒ粉碎机进风口阻力为:设1 mmH2O=10 Pa

吸风口阻力H进风=10×ξγV2/2g(Pa)

ξ阻力系数,γ气流密度,气温为20~24 ℃时γ为1.2 kg/m3,V进风口风速(m/s);

g重力加速度,9.8 m/s2。

利用系数为0.8时H进风=10×ξγV2/2g=10×1.7×1.2×202/2×9.8=416.3 Pa

利用系数为0.4时H进风=10×ξγV2/2g=10×4.0×1.2×402/2×9.8=3918.3 Pa

利用系数0.8与0.4两者阻力相差9.4倍,当进口面积利用系数为0.4时,吸风阻力增大,风机工作点就移动,风量就下降,粉碎效果就降低了。实际粉碎机吸风设计,一般均未考虑该变化因素,其吸风产生的效果差异甚大。

②粉碎室筛板的吸风阻力计算

ⓐ在吸风量相同时,粉碎机筛板筛孔Φ2.5 mm及Φ1.5 mm时的吸风阻力系数ξ,经测定和计算,筛孔为Φ2.5 mm时筛板吸风阻力系数ξ为60左右,筛板吸风阻力在1 150 Pa;筛孔为Φ1.5 mm时,粉碎机筛板吸风阻力系数ξ为90左右。

ⓑ粉碎机筛板吸风阻力计算:

筛板直径1.1 m,宽度0.55 m,包角270°。

筛孔为Φ2.5 mm时开孔率为35%,风量2.00 m3/s。

粉碎机筛板有效面积:3.14×1.1×0.55×0.35×270/360=0.498 m2。

粉碎机筛板穿孔风速:Q/F=2.0/0.498=4.0 m/s,

筛孔为Φ2.5mm时粉碎机筛板理论吸风阻力:

H筛1=ξγV2/2g=60×1.2×4.02/2×9.8=58.7 mmH2O=587 Pa。

筛孔Φ1.5 mm时开孔率为22%,风量2.00 m3/s。

碎机筛板有效面积:3.14×1.1×0.55×0.22×270/360=0.313 m2。

粉碎机筛板未考虑筛孔堵塞时的穿板风速:Q/F=2.0/0.313=6.39 m/s。

筛孔为Φ1.5 mm时粉碎机筛板理论吸风阻力:

H筛2=ξγ V2/2g=90×1.2×6.392/2×9.8=224.99mmH2O=2 249.9 Pa。

由于筛面筛孔较小时,实际粉碎机吸风量和风压配制都会进一步增加,一般配制均未考虑筛孔堵塞等因素的影响,实际使用筛孔Φ1.5 mm时的吸风阻力亦将会大于上述计算值。如吸风量增加到10 000 m3/h左右,其进口吸风阻力及筛板吸风阻力分别达758 Pa和4 337 Pa,吸风阻力明显增加。

从上分析可知:进风口的风速应控制在一定范围之内及粉碎机风压和风量的配制应考虑开孔率和小孔径作业时的堵塞因素。目前粉碎机吸风系统设计基本上未考虑以上各种因素,为此,吸风系统就难以达到较好的工作状态,亦就是说:粉碎机的吸风系统的设计基本处于较粗放阶段。

4 讨论与意见

从上分析可知粉碎机吸风系统设计合理否,对粉碎效率的影响甚大,但现有粉碎机吸风系统,多为参照基础条件不同情况下的经验数据来选配,使吸风系统不能在较佳的状态下运行,动力消耗就增加了无形的损耗。现对现有粉碎机吸风系统设计时提出如下意见,供参考。

4.1 粉碎机进风口,不宜用有效面积低的冲孔筛板,应采用有效通风面积高的筛网或百叶窗,就可有效减小吸风阻力,即可减少无用动耗。

4.2 对筛板采用筛孔小于Φ1.5 mm的微粉碎时,因风量配制将会增大,为此,粉碎机进风口适当增大,使进风口风速低于20 m/s为宜,降低无效的吸风阻力。不能筛孔减小了,风量增加了,进风口不变,这就增加了无效的吸风阻力,亦就是进风口应根据吸风高低来配制。

4.3 筛板宜采用带有筛孔防堵装置和措施,这样有利于筛板吸风的阻力稳定,亦就能稳定吸风系统的运行,筛孔防堵装置可提高粉碎效率达50%以上,特别对纤维性和油性物料的微粉碎,更应采用筛孔防堵装置。

4.4 由于粉碎机吸风系统波动量大于一般作业机械,为此,在粉碎机吸风系统设计中,风压和风量的储备系数宜取1.2以上,同时风机工作点应取风机特性曲线上,风机最高效率点的左边,亦是最高风压点的左边,有利于粉碎室内筛板阻力增加初期,风机的风压和风量均能自动增加,这有利于物料通过筛孔的作用力的增加,亦就来减少筛孔堵塞机会。

4.5 粉碎机应采用高开孔率的筛板,对低开孔率的筛板不宜采用。如筛孔Φ2.0 mm时高可达51%。低的仅在33%左右。增加开孔率亦就是减少无用阻力消耗,提高吸风系统的效率。

4.6 对粉碎机不同结构参数和工艺参数仍需进行吸风阻力测定,为较精确地吸风系统设计提供更可靠的依据,为粉碎机提高粉碎效率创造条件。