统计过程控制(SPC)在颗粒饲料质量管理中的应用

2013-02-20王红英康宏彬

■彭 飞 王红英 高 蕊 康宏彬

(中国农业大学工学院农业部国家农产品加工技术装备研发分中心,北京 100083)

饲料行业的竞争日趋激烈。如何提高和稳定饲料产品的质量,已经越来越受到饲料企业的高度关注。颗粒饲料质量指标包括营养成分和物理指标两个方面。营养成分是指水分、蛋白质、氨基酸、脂肪、能量和灰分等营养物质的含量,物理指标是指颗粒饲料耐久度指数PDI、含粉率、硬度、表观(颜色、表面光洁度等)、几何尺寸(粒径、粒长)等。

统计过程与控制(SPC)是美国休哈特博士在20世纪20年代提出的理论,是一种借助数理统计方法进行过程控制的工具,基于统计分析技术,对生产过程实施实时监控,科学地判别生产过程中产品质量的系统波动和随机波动,即是否处于受控状态,从而对生产过程中的异常和隐患及时警告,以便生产管理人员及时采取措施,消除异常,恢复过程的稳定,达到提高产品一致性、减少返工和浪费、改善企业的运行效率、提高客户满意度等目标,从而获得可观的经济效益。有关SPC的应用在卫生、纺织、烟草、农产品等领域均有相关的研究,而在饲料领域方面,国内外鲜有报到。本文以颗粒饲料用户最为关注的颗粒耐久度PDI这一指标为研究对象,将SPC技术应用于颗粒饲料产品质量的评价、控制和管理中,用于提高和稳定颗粒饲料产品的质量。

1 材料与方法

1.1 试验材料

试验材料为某饲料企业2013年4月连续生产的大鸭料(颗粒料径为4.2 mm)。采样时间间隔20 min,样本容量为4,为保证数据的可靠性,共抽取25个样本。

1.2 试验仪器与设备

回转箱一台,按照美国标准定制;标准试验筛一套,GB/T6003.1—1997,新乡市同心机械有限责任公司;电子精密天平一台,PL2002,梅特勒-托利多仪器(上海)有限公司。

1.3 指标测定方法

PDI是衡量颗粒饲料成品在输送和搬运过程中抗破碎的相对能力,是养殖户最为关注的指标之一,因此选取PDI作为颗粒饲料质量特性指标和控制对象。将样品筛选后取筛上物500 g;将500 g筛上物放入PDI箱;启动机器(转速50 r/min,运行10 min);10 min后,取出所有料,进行筛选(粒径为4.2 mm,所用筛网为6目筛),称筛上物颗粒料质量。计算方法:假设筛上物为X g,,计算PDI值,PDI=(X/100)×100% 。样品测定标准详见国家推荐标准GB/T16765—1997《颗粒饲料通用技术条件》。标准中规定颗粒饲料粉化率≤10%,PDI与粉化率之间关系为:PDI=100%-粉化率,要求PDI值≥90% 。

1.4 试验数据统计处理

SPC的实施主要包括数据的正态性检验、控制图的绘制、稳态判断和过程能力分析。所有数据用Excel软件进行初步整理后,然后采用统计软件minitab16进行数据的分析统计。

2 试验结果与分析

2.1 样品的PDI数据和数据的正态检验

样品量25个,子组容量为4,将计算所得的PDI数据输入Excel表,计算出Xˉ和R,如表1所示。

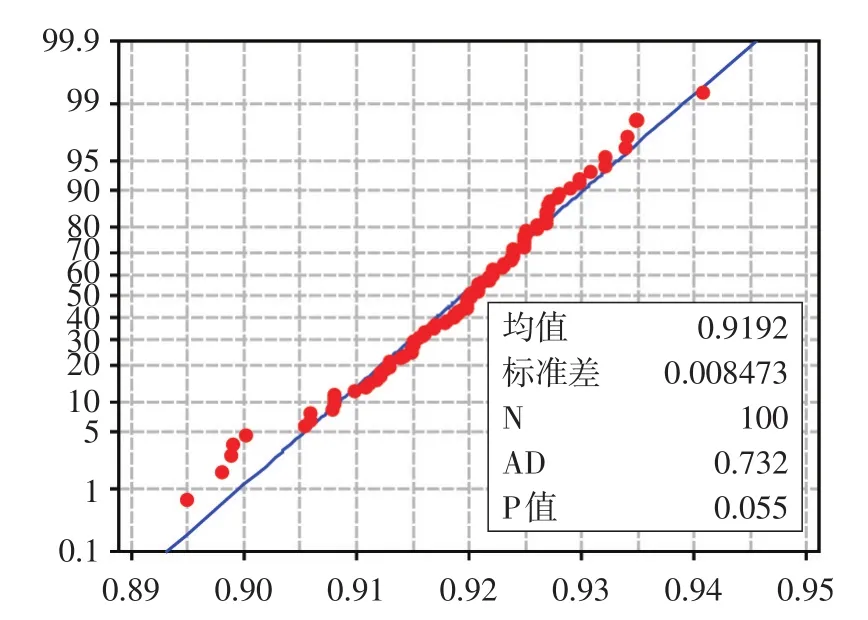

在进行统计分析之前首先对数据进行正态检验,因为正态性假设是SPC的理论基础。用minitab16软件对上述PDI值进行正态检验,结果见图1。

表1 试验样品PDI测试数据和计算

图1 PDI数据的正态性检验

由图1可知,样品PDI指数的平均值为(91.92±0.8473)%,计算的结果P=0.055>0.05,在95%的置信区间之内,数据接近一条直线,基本符合正态分布,接下来可以进行控制图绘制和分析。如果数据不服从正态分布,可以采用一些方法,如非正态参数检验方法或指数加权移动平均(EWMA)等控制图,作为常规控制图的补充。

2.2 控制图绘制和分析

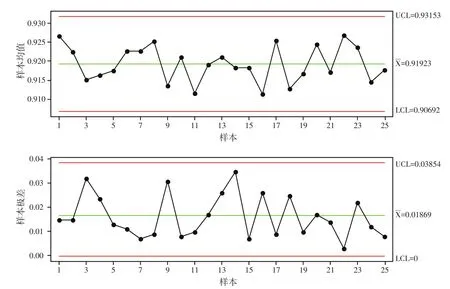

根据控制图选定原则,所研究的颗粒饲料PDI为计量型数值,其特征符合均值-极差图的要求,由采集到的数据绘制X-R控制图,进行统计过程分析,如图2所示。

图2 样本PDI的 Xˉ-R控制

稳态判断准则有两类:a点子出界就判异,此为判断过程异常的第一类准则,具体是:判断点子是否落在上、下控制界之外,是则判断过程状态异常。b界内点非随机排列称为第二类准则。准则二分为6种模式:①点子频繁接近上、下控制线;②点子在中心线一侧形成连续链;③点子在中心线一侧形成间断链;④点子呈连续上升或下降趋势;⑤点子同时集中在中心线附近;⑥点子呈周期性连续排列。由图2可知,均值的上控制限为93.153%,下控制限90.692%;极差的上控制限为3.854%,下控制限为0。各个小组在样本均值图和样本极差图中均表现稳定,点子未出上下限且排列随机,由此确定过程处于统计过程稳态。

2.3 过程能力指数计算

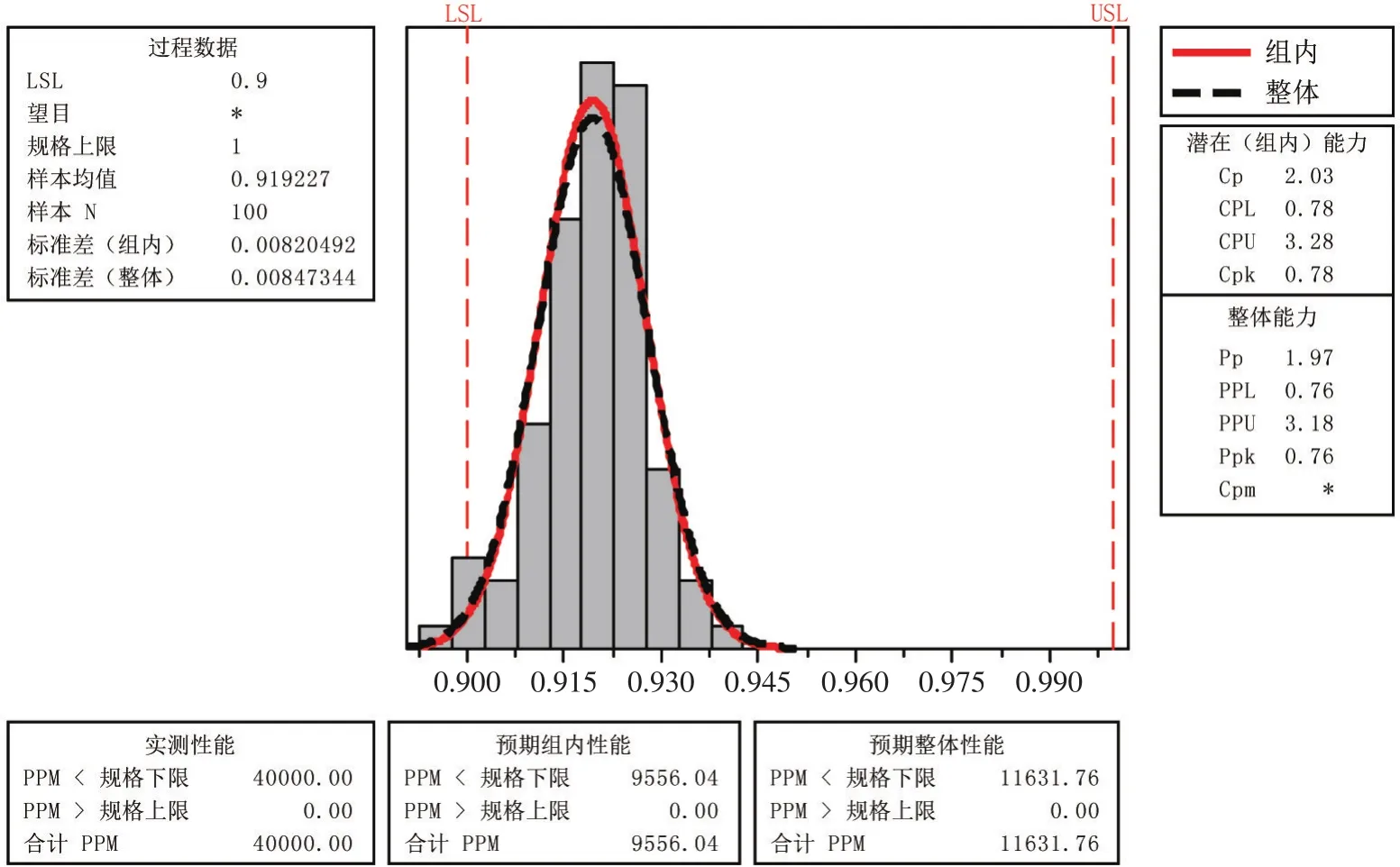

过程进入统计过程稳态以后,便可进行过程能力指数计算。应用minitab16软件进行分析如图3所示。

过程能力判断的准则:当Cpk>1.67时,表明过程能力过高,可以放宽对质量的上下界限制;也可以改用精度稍差的设备,以降低成本。当1.33<Cpk<1.67时,表明过程能力充足,是一种理想的状态。当1.00<Cpk<1.33时,能力尚可,注意控制,防止发生大的波动;当Cpk接近1.00时,不合格产品的概率增大,应加强生产过程检查和样品抽样检测。

本试验中Cp=2.03可知,数据集中度很好,但过分集中于控制下限LSL,导致Cpk偏低,其值为0.78,由此表明生产过程处于失控状态,需进行改进。进一步分析,颗粒饲料PDI指数为最终产品指标,影响因素较多,结合饲料加工过程特点查找失控原因,影响饲料稳定性的主要因素为原料品质、配方、粉碎粒度、混合均匀度、制粒工艺参数等。由5MIE(人、机、料、法、测、环)方法分析,引起失控的主要原因是新制的饲料配方在成型能力上有待进一步改进,经合理改进配方使过程处于稳定的状态,SPC有助于发现问题。

3 结论和展望

图3 加工过程能力分析

通过本研究分析可知,SPC方法可以应用于颗粒饲料质量管理,实现对加工过程的稳态和过程能力大小的判断,判断生产过程是否满足企业产品质量要求标准,达到保证颗粒饲料产品质量的目的。随着传感器技术、在线检测技术和计算机的快速发展,可以在短时间内实时监测和采集饲料加工过程中的各个指标数据,更加有利于SPC的应用。研究表明,此方法前景广阔,为颗粒饲料企业进行工艺评价和质量控制提供了新的有效途径。

但由于影响饲颗粒料质量的因素较多:原料的多样性、配方的变化性、加工工序的相关性、管理水平高低等。因此,需要在SPC基础上进一步建立各个因素与颗粒饲料质量的关系模型。

(参考文献10篇,刊略,需者可函索)