新型复合酶在肉鸡饲料中的应用

2013-02-19杨道秀李夏兰陈培钦王林林

杨道秀, 李夏兰, 陈培钦, 王林林

(华侨大学 化工学院,福建 厦门 361021)

在家禽饲养上,随着玉米供给量的缺口越来越大,人们逐渐利用小麦、大麦和燕麦等饲料原料代替玉米来饲养家禽,但是当这类原料在家禽日粮中含量过多时,往往会造成饲料利用率差、家禽生长不良以及环境污染等问题,这主要与高木质纤维饲料原料中存在非淀粉多糖抗营养因子有关,这些抗营养因子会增加消化道食糜粘性,影响消化道生理形态,阻碍营养物质消化吸收,降低饲料转化率,影响肠道菌群,对家禽的健康成长造成不利的影响。消除抗营养因子的方法很多,主要包括物理方法、化学方法及生物方法。非淀粉多糖酶作为一种“绿色”添加剂,被认为是目前消除非淀粉多糖抗营养因子最有效的方法之一。饲料中的非淀粉多糖降解酶,主要包括木聚糖酶、纤维素酶、木糖苷酶等[1-4]。从整个世界范围来看,饲料酶的添加率不足60%,而在中国尚不足20%,饲料酶的应用还具有很大的上升空间。

研究结果表明,在禾本植物纤维中,反式阿魏酸(4-羟基-3-甲氧基肉桂酸,ferulic acid,简称FA)是含量最多的酚酸,在谷物的细胞壁中,反式FA主要是以酯键与半纤维素连接。半纤维素中的FA、双FA含量及连接方式决定了细胞的延长性、可塑性及降解性,因此断裂FA与半纤维素连接的酯键是提高半纤维素降解程度的重要因素[5]。阿魏酸酯酶(EC 3.1.1.73,feruloyl esterase,简称 FAE),是重要的细胞壁降解酶,其主要生物功能是水解多糖与FA连接的酯键,释放FA[6-7]。目前国内的发酵饲料中还未有添加FAE的报道。课题组的前期研究结果及已有报道都表明,木聚糖酶及FAE能够共同降解植物细胞壁,同时释放 FA和低聚木糖(xylooligosaccharide,简称 XOS)[8-10]。 XOS 其无毒安全的特性,已成为最具潜力的动物保健品和抗生素替代品[11]。FA具有抗菌、抗炎、抗氧化、抗突变、抗癌、抗动脉粥样硬化、抗血栓、降低胆固醇和降血脂等生理功能,在日本,反式FA已应用于食品添加剂中[12]。随着畜牧业的迅速发展,研发高质量的饲料已经成为国内外研究的热点。另外,随着经济社会的发展,抗生素的危害已经越来越为人们所熟知,抗生素的少用或者不用是必然的发展方向。

作者主要报道了实验室自行发酵的FAE及商品饲料酶-溢多酶(主要含木聚糖酶(25 000 U/g)、纤维素酶(800 U/g)、甘露聚糖酶(2 000 U/g)、β-葡聚糖酶(30 000 U/g)、α-淀粉酶(300 000 U/g))酶解麦糟的工艺,及将酶解后的麦糟添加于饲料中饲喂肉鸡的实验结果。

1 材料与方法

1.1 材料

1.1.1 主要试剂 反式阿魏酸标准品:Sigma公司产品;阿魏酸甲酯:华侨大学曾庆友老师自行合成;低聚木糖标准品、木二糖标准品:日本和光纯药工业株式会社产品;葡萄糖标准品:上海国药化学试剂有限公司产品;溢多酶AF831:广州溢多利公司产品;玉米及豆粕:厦门市振裕饲料有限公司产品;预混料:厦门百惠行科技有限公司产品;麦糟:厦门青岛啤酒厂产品。

1.1.2 仪器 Agilent 1100高效液相色谱仪:美国安捷伦公司产品;HPX-42A柱:美国Bio-Rad公司产品;ODS-C18色谱柱:美国Thermo公司产品;SP-2102UV紫外可见分光光度计:上海光谱仪器有限公司产品;超滤膜包Vivaflow 200:北京赛多利斯仪器有限公司产品。

1.1.3 菌种 黑曲霉:作者所在实验室筛选保藏。

1.1.4 鸡苗 青脚麻鸡:厦门五显镇三秀种禽厂提供。

1.2 培养基及其培养条件

1.2.1 种子培养基 PDA培养基,36℃培养2 d。

1.2.2 发酵培养基 将麦糟烘干过65目筛,按m(麦糟)︰m(麦麸)=4︰1的比例,每个搪瓷盘中加入麦糟和麦麸的混合物50 g及75 mL营养盐溶液,混匀,121℃灭菌30 min。每个搪瓷盘中接种12.5 ml菌液,33℃培养6 d。

营养盐溶液:蛋白胨 2 g,酵母粉 4 g,NaH2PO4·2H2O 1.52 g,KH2PO41 g,CaCl20.3 g,MgSO4·7H2O 0.3 g,Na2HPO4·12H2O 31.4 g,Na2HPO4·2H2O 15.6 g,用蒸馏水定容至1 L。

1.2.3 FAE粗酶液制备

1)发酵培养基抽提 将发酵液加入1 000 mL蒸馏水,置于33℃,180 r/min的摇床中振荡2.5 h,取出静置,用8层纱布过滤。

2)发酵液浓缩 在超滤膜相对分子质量为30 000,进口压力为0.1 MPa,进料速度为200 mL/min,20℃操作条件下,超滤浓缩,浓缩后的FAE酶活达到20 U/mL以上。

1.3 各种物质测定方法

1.3.1 FA测定 按文献方法分析[13]。

1.3.2 XOS测定 按文献方法分析[13]。

1.3.3 还原糖测定 采用DNS法[14]。

1.4 复合酶酶解麦糟工艺研究

1.4.1 FAE添加量对麦糟酶解效果的影响 称取5 g含水量70%的麦糟置于50 mL三角瓶中,固定溢多酶的添加量为质量分数0.012%,分别以0、11、22、33、44、55 U 添加浓缩后的粗酶液,50 ℃, 酶解24 h。酶解后,往每个锥形瓶中加入20 mL的蒸馏水,40℃,浸提 2.5 h后,4 ℃,10 000 r/min,离心 20 min。取上清液测定FA、XOS、还原糖含量。

1.4.2 不同温度对麦糟酶解效果的影响 添加FAE 8.8 U/g 麦糟, 控制酶解温度为 20、30、40、50、60℃,其他操作同1.4.1。

1.4.3 不同酶解时间对麦糟酶解效果的影响 酶解温度为 40 ℃, 控制酶解时间为 0、0.5、1、1.5、2、2.5、3 d,其他操作同 1.4.2。

1.4.4 不同含水量对麦糟酶解效果的影响 酶解时间为 2.5 d, 调节麦糟含水量为 30、40、50、60、70%,其他操作同1.4.3。

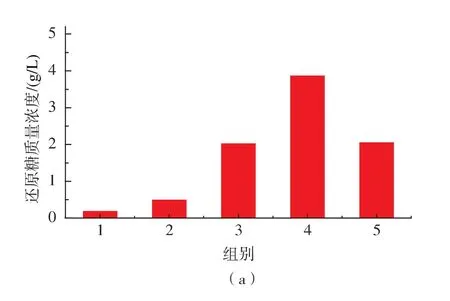

1.4.5 不同的酶解方式对麦糟酶解效果的影响麦糟含水量为 50%,按(1)~(5)组添加各酶液,其他操作同1.4.4。

(1)不加任何酶液,放置 60 h;(2)往麦糟中添加溢多酶0.006%,酶解24 h后,添加溢多酶0.006%(g/g 麦糟),再酶解 36 h;(3)往麦糟中添加FAE 4.4 U/g麦糟,酶解24 h后,添加FAE 4.4 U/g麦糟,再酶解 36 h;(4)往麦糟中添加FAE 8.8 U/g麦糟及溢多酶 0.012%(g/g麦糟), 酶解 60 h;(5)往麦糟中添加0.006%溢多酶,酶解12 h后,添加FAE 4.4 U/g麦糟,酶解12 h后;加入溢多酶0.006%,酶解12 h后,最后加入FAE 4.4 U/g麦糟,酶解24 h。

1.5 复合酶对肉鸡生产性能的影响

1.5.1 麦糟的处理及饲料配方

1)麦糟的处理 各组麦糟分别按如下处理:Ⅰ组,每克含水量50%的麦糟加入0.3 mL蒸馏水;Ⅱ组,每克含水量50%的麦糟加入0.3 mL蒸馏水及溢多酶0.012%;Ⅲ组,每克含水量50%的麦糟加入6.6 U FAE粗酶液;Ⅳ组,每克含水量50%的麦糟加入6.6 U FAE粗酶液及0.012%溢多酶;将上述麦糟在40℃下酶解60 h后,按肉鸡日粮配方添加入饲料中。

2)饲料配方及营养水平 肉鸡日粮标准参照(NY/T33-2004鸡饲养标准)中肉鸡营养需要,配制成粉状饲料,粗蛋白含量为19%,代谢能为12.34 MJ/kg。

3)实验分组 选用15日龄青脚麻鸡,称重,选出实验鸡,将肉鸡分为4组,每组5个重复,每个重复8 只鸡(公母混合雏),实验组 1、2、3、4 添加的麦糟分别按上述Ⅰ、Ⅱ、Ⅲ、Ⅳ的方法处理,其他成分相同。

1.5.2 肉鸡饲养及管理 试验场地为厦门市“仙灵旗”生态农牧科技有限公司新搭建养鸡场。采用地面平养方式饲养,全天光照,每天饲喂3次,自由采食、饮水,定时对鸡舍进行消毒清扫(每周两次),预饲期3 d,实验时间为24 d,按正常肉鸡免疫程序进行免疫。在第17 d,41 d的早晨9:00空腹称重,记录投料量与剩料量,统计肉鸡的死亡率,计算每只鸡日增重,平均日采食量,料肉比。

1.5.3 数据统计分析 数据采用SPSS 19.0软件的ANOVA进行方差分析,Duncan法进行多重比较,各组数据以平均数±标准差表示。

2 结果与讨论

2.1 复合酶酶解麦糟工艺

2.1.1 添加不同量FAE对酶解效果的影响 添加不同FAE酶量对麦糟进行酶解,结果如图1。

图1 添加酶量对酶解效果的影响Fig.1 Influenceoftheamountofenzymeon the enzymatic hydrolysis effect

由图1可知,随着FAE添加量的增大,FA、还原糖和XOS的含量都逐渐增大。添加的FAE酶活为6.60 U/g麦糟时,酶解得到的XOS含量达到最大,为1.76 g/L;添加酶量为8.80 U/g麦糟时,FA含量达到最大,为0.66 mg/L。但是进一步加大酶的添加量,FA及XOS的含量却减少,一方面可能是酶液中的FA对酶产生抑制作用,从而影响了酶对麦糟的酶解效果;同时在固定溢多酶的添加量时,只有使得FAE添加的量合适,才能使两者的协同作用达到最大。综合考虑,选择FAE的添加量为6.60~8.80 U/g麦糟,酶解效果较好。

2.1.2 不同温度对酶解效果的影响 在不同温度下进行酶解,结果如图2。

图2 温度对酶解效果的影响Fig.2 Influence oftemperatureon theenzymatic hydrolysis effect

由图2可知,随着温度的升高,FA、还原糖及XOS的质量浓度均有所增加,当温度达到40℃时,FA及XOS的含量都达到最大,分别为0.52 mg/L和2.41 g/L,但是随着温度的继续升高,两者的质量浓度都下降,主要的原因是FAE和木聚糖酶都是不耐热的酶,当温度超过40℃时,酶活稳定性迅速降低[15-16]。温度达到50℃时,还原糖的质量浓度达到最大,为4.33 g/L,温度继续升高还原糖含量也下降。由此可知,复合酶最佳的酶解温度为40℃,此时复合酶的协同效应最佳。

2.1.3 不同酶解时间对酶解效果的影响 对麦糟酶解不同时间,结果如图3。

图3 酶解时间对酶解效果的影响Fig.3 Influence of the time on the enzymatic hydrolysis effect

由图3可知,随着酶解时间的延长,各个产物质量浓度均在不断的增加,2 d时,还原糖达到最大值,为3.72 g/L,而2 d之后随着时间的延长含量逐渐下降。FA及XOS则在2.5 d时达到最大值,分别为0.63 mg/L和1.20 g/L。反应酶解时间超过60 h,各产物的含量均在降低。这是因为随着酶解时间的延长,FA和XOS易被氧化而破坏。由于在2.5 d时,FA及XOS达到最高值,且还原糖含量也处于一个较高值,因此选定2.5 d为最佳的酶解时间。

2.1.4 不同水分质量分数对酶解效果的影响 在不同水分质量分数下对麦糟进行酶解,结果如图4。

图4 水分质量分数对酶解效果的影响Fig.4 Influence of the water content on the enzymatic hydrolysis effect

由图4可知,当麦糟水分质量分数为50%时,酶解得到的FA、还原糖和XOS的含量都达到最大,分别为0.64 mg/L,4.20 g/L和1.95 g/L。当麦糟水分质量分数高于或者小于50%时,FA、XOS和还原糖质量浓度都下降。因此选定50%为最佳的水分质量分数,进行酶解。

2.1.5 不同酶解方式对酶解效果的影响 采用1.4.5的方法进行实验,结果如图5。

图5 不同酶解方式对酶解效果的影响Fig.5 Content of each enzymatic hydrolysis product

由图5可知,同时加入溢多酶和FAE的实验组XOS及还原糖质量浓度最高,达到了5.1 g/L和3.87 g/L,FA质量浓度也较高,达到0.98 mg/L,所得的FA、XOS和还原糖含量较未添加任何酶的对照组分别提高了1.88倍,50倍,19.37倍;只加入溢多酶的实验组FA含量最高,达到了2.25 mg/L,但XOS和还原糖质量浓度都很低;只加入FAE的实验组FA、XOS和还原糖质量浓度分别为0.84 mg/L,3.32 g/L,2.03 g/L,但是比两种酶都加的效果差;分批加入溢多酶及FAE的各物质含量比起同时添加的质量浓度都低,FA、XOS和还原糖含量为0.91 mg/L,3.63 g/L,2.06 g/L。由此可知两种酶协同降解麦糟比单独添加,降解的效果更为显著,多酶协同降解麦糟具有更大的优越性,两种酶同时添加的效果又比分批添加的效果要好。

2.2 复合酶对肉鸡死亡率的影响 将按5.2.4.1处理后的麦糟,以7%的比例添加入肉鸡基础日粮中,肉鸡饲养成活率结果如表1。饲喂全程中,饲料中未添加任何的抗生素及其他的药,由表1可知各组鸡的病死亡率均为0,差异不显著(P<0.05),病死亡率中并未体现出(溢多酶+FAE)组抗病的优势。这可能与新建场地卫生条件好,通风,未遇到瘟病有关。

表1 复合酶对肉鸡成活率的影响Tab.1 Effect of compound enzyme on survival rate of broiler

2.3 复合酶对肉鸡生产性能的影响

按1.5.2进行肉鸡饲养,饲养结果如表2。从表2可知,与对照组相比,溢多酶组和(FAE+溢多酶)组均能提高肉鸡日增重,分别提高了0.78%,4.37%,但是差异不显著。而溢多酶组、FAE组和(FAE+溢多酶)组均有降低日采食量的趋势,分别降低了3.28%,4.83%,3.51%,但是差异不显著(P﹥0.05)。(FAE+溢多酶)组对降低料肉比具有极显著的作用(P<0.01),降低了7.63%;而添加FAE组及溢多酶组均能降低料肉比,分别降低了3.25%、4.01%,但是差异不显著(P﹥0.05)。

表2 复合酶对肉鸡生产性能的影响Tab.2 Influence of compound enzyme on the production performance of broiler

Yu等[17]报道了将FAE、木聚糖酶、纤维素酶及β-葡萄糖酶共同作用,燕麦的消化性比不加FAE提高了79%。Bartolome等[5]把来自黑曲霉的FAE或荧光假单胞杆菌的FAE与木聚糖酶共同作用于大麦和小麦的细胞壁,其游离的FA释放量提高了2-6倍。但单独使用FAE降解植物细胞壁,降解率也是较低的。Topakas等[18]报道,FAE与木聚糖酶同时作用从植物细胞壁中释放的FA量是仅木聚糖酶单独作用时的6.3倍。作者主要是在饲料中同时添加溢多酶和FAE,二者对木质纤维的降解具有协同作用,共同促进植物细胞壁的降解提高饲料的饲用效率,促进营养物质的吸收利用,同时产生FA及XOS也具有生理活性。

3 结语

1)麦糟酶解工艺最佳酶解条件为:时间2.5 d,操作温度40℃,水分质量分数为50%,添加酶量为6.6~8.8 U/g麦糟。同时添加FAE和溢多酶,对麦糟的酶解效果较好,所得的FA、XOS和还原糖质量浓度较未添加酶的实验组分别提高了1.88倍,50倍,19.37倍。

2)FAE及溢多酶均能够促进肉鸡的生长,但效果不显著,而同时添加FAE及溢多酶组能够显著促进肉鸡的生长,日增重提高4.37%,料肉比降低7.63%。

[1]Choct M.Enzymes for the feed industry:past,present and future[J].World Poultry Science Journal,2006,62(1):5-16.

[2]Sinha A K,Kumar V,Makkar H P S,et al.Non-starch polysaccharides and their role in fish nutrition-A review[J].Food Chemistry,2011,127(4):1409-1426.

[3]熊飞.饲用酶制剂应用现状与前景[J].畜牧与饲料科学,2010,31(3):22-23.XIONG Fei.Current status and prospect of nopcozymeⅡ [J].Animal Husbandry and Feed Science,2010,31 (3):22-23.(in Chinese)

[4]陈坚,刘龙,堵国成.中国酶制剂产业的现状与未来展望[J].食品与生物技术学报,2012,31(1):1-7.CHEN Jian,LIU Long,DU Guo-cheng.Current status and prospect of enzyme preparation industry in China[J].Journal of Food Science and Biotechnology,2012,31(1):1-7.(in Chinese)

[5]Bartolome B,Santos M,Jimenez J,et al.Pentoses and hydroxycinnamic acids in brewer's spent grain[J].Journal of Cereal Science,2002,36(1):51-58.

[6]许晖,孙兰萍,张斌,等.微生物阿魏酸酯酶的研究进展[J].中国酿造,2008,8(10):23-41.XU Hui,SUN Lan-ping,ZHANG Bin,et al.Advance research on feruloyl esterases produced by microbes[J].China Brewing,2002,36(1):51-58.(in Chinese)

[7]邓轶韬,李夏兰,陈宗香,等.阿魏酸酯酶产生菌的筛选及产酶条件的优化[J].华侨大学学报:自然科学版,2011,32(3):300-303.DENG Yi-tao,LI Xia-lan,CHEN Zhong-xiang,et al.Screening of feruloyl esterases producing strain and optimization of the enzyme production[J].Journal of Huaqiao University:Nature Science,2011,32:300-303.(in Chinese)

[8]Krueger N,Adesogan A,Staples C,et al.The potential to increase digestibility of tropical grasses with a fungal,ferulic acid esterase enzyme preparation[J].Anim Feed Science and Technology,2008,145(1-4):95-108.

[9]Yang H J,Xie C Y.Assessment of fibrolytic activities of 18 commercial enzyme products and their abilities to degrade the cell wall fraction of corn stalks in in vitro enzymatic and ruminal batch cultures[J].Anim Feed Science and Technology,2010,159(3-4):110-121.

[10]刘亮伟,杨海玉,胡瑜,等.F/10木聚糖酶研究进展[J].食品与生物技术学报,2009,(006):727-732.LIU Liang-wei,YANG Hai-yu,HU Yu,et al.A review of F/10 xylanase[J].Journal of Food Science and Biotechnology,2009(006):727-732.(in Chinese)

[11]陈瑞娟.新型低聚糖的介绍[J].食品与发酵工业,2003(2):82-90.CHEN Rui-juan.Introduction of new type oligosaccharide[J].Food and Fermentation Industries,2003 (2):82-90. (in Chinese)

[12]赵东平,杨文钰,陈兴福.阿魏酸的研究进展[J].时珍国医国药,2008,19(8):1839-1841.ZHAO Dong-ping,YANG Wen-yu,CHEN Xing-fu.Research progress of ferulic acid[J].Lishizhen Medicine and Materia Medica Research,2008,19(8):1839-1841.(in Chinese)

[13]李夏兰,程珊影,杨道秀,等.阿魏酸酯酶和木聚糖酶协同降解麦糟[J].化工进展,2012,31(005):1096-1102.LI Xia-lan,CHENG Shan-ying,YANG Dao-xiu,et al.Utilization of feruloyl esterase and xylanase for the degradation of brewers’spent grain[J].Chemistry Industry and Engineering Progress,2012,31:1096-1102.(in Chinese)

[14]赵凯,许鹏举,谷广烨.3,5-二硝基水杨酸比色法测定还原糖含量的研究[J].食品科学,2008,29(8):534-536.ZHAO Kai,XU Peng-ju,GU Guang-ye.Study on determination of reducing sugar content using 3,5-dinitrosalicylic acid method[J].Food Science,2008,29:534-536.(in Chinese)

[15]张璟,欧仕益,张宁,等.酶解麦麸制备低聚糖和阿魏酸的研究[J].广州食品工业科技,2003,19(11):17-22.ZHANG Jing,OU Shi-yi,ZHANG Ning,et al.Processing study on ferulic acid and oligosaccharides pre-pared from enzymatin hydrolysis of destorched wheat bran[J].Food Science,2004,24:63-68.(in Chinese)

[16]刘莎莎,李华,石庆华,等.大麦芽阿魏酸酯酶的分离纯化及其部分酶学性质的测定[J].中国畜牧兽医,2008,(1):28-31.LIU SS,LI Hua,SHI Qing-hua,et al.Purification and partial characterisation of feruloyl esterase from barley malt[J].China Animal Husbandry&Veterinary Medicine,2010(1):28-31.(in Chinese)

[17]Yu P,Maenz D D,McKinnon J J,et al.Release of ferulic acid from oat hulls by Aspergillus ferulic acid esterase and Trichoderma xylanase[J].Journal of Agriculture and Food Chemistry,2002,50(6):1625-1630.

[18]Topakas E,VafiadiC,Stamatis H,etal.Sporotrichum thermophile type C feruloylesterase (StFaeC):purification,characterization,and its use for phenolic acid(sugar) ester synthesis[J].Enzyme Microbial Technology,2005,36(5):729-736.