国产600 MW 抽汽凝汽式机组凝结水溶氧超标治理

2013-02-18钟阁顺

钟阁顺

(神华国华电力公司 检修维护管理部,北京100025)

1 设备简介与问题概述

(1)设备简介

神华河北国华沧东发电有限责任公司(简称“国华沧电”)1 号机为国产600 MW 亚临界抽汽凝汽式燃煤发电机组,锅炉为一次中间再热、单炉膛、平衡通风、强制循环单汽包Π 型锅炉,汽轮机为单轴、四缸四排汽、抽汽凝汽式汽轮机,发电机为水氢氢冷却方式。因厂址位于淡水资源极度匮乏的渤海湾黄骅港,机组配备了2 ×1 万t/日的低温多效(MED)海水淡化装置,为全厂及当地提供生产和生活用水,装置所用蒸汽汽源取自汽轮机四段抽汽。凝汽器为双进双出双背压海水直接冷却表面式凝汽器。机组主要设计参数:主汽压力为16.7 MPa;主汽温度为538 ℃;再热汽压力为3.24 MPa;再热汽温度为538 ℃;凝汽器绝对压力为0.004 9 MPa;制水抽汽压力为0.75 MPa;单机额定制水抽汽量为250 t/h (最大抽汽量为400 t/h)。

(2)问题概述

国华沧电1 号机组于2006 年6 月投产,投产试运时凝结水溶氧指标曾一度高达500 μg/L,真空系统严密性试验结果高达600 ~800 Pa/min。2006 年9 月机组检修时对真空系统采用高位注水方法查漏,检查并消除了10 余处渗漏点(较大渗漏点有两处,见图1),处理效果明显,真空严密性为300 Pa/min (仍不能满足行业标准《凝汽器与真空系统运行维护导则DL/T932-2005》规定的≤270 Pa/min 要求),凝结水溶氧指标虽大幅下降至45 ~140 μg/L 范围内(见图2),但仍远高于国家标准《火力发电机组及蒸汽动力设备水汽质量标准GB/T12145-2008》规定的≤30 μg/L 水平。

图1 真空系统较大渗漏点示意图Fig.1 Photos of larger leaking points in vacuum system

图2 凝结水溶氧指标曲线图Fig.2 Index curve of the oxygen dissolved in condensate water

(3)课题研究的意义

凝结水溶氧是发电厂化学监督的重要指标之一,该指标长期超标将对设备安全性和系统经济性造成严重危害,主要包括以下几方面:

①腐蚀设备。富含氧的凝结水通过金属部件时会产生电化学腐蚀,从而损伤设备,给机组的安全性带来威胁;另外凝结水除了作为热力系统工质外还是发电机定子冷却水系统的补水水源,溶氧超标也必然带来发电机定子线圈的腐蚀,表现特征为定冷水中Cu2+超标。

②对锅炉防磨防爆产生负面影响。凝结水溶氧腐蚀热力系统设备所产生的腐蚀产物(氧化皮)会降低汽水系统的清洁度,当这些杂质附着在炉管表面或聚集在某一死区会使换热面局部热阻增大,引发管壁局部超温和热应力突增现象,直至引发锅炉爆管。

③降低回热设备的换热效率。溶氧引发的热力设备腐蚀产物会在高加、低加和炉管等换热面上形成疏松附着层,条件适合时多余的氧也能在换热元件表面形成一层气体薄膜,这些都将会导致热阻增大,影响换热效果,同时也会造成回热系统抽汽量增大,导致系统整体循环热效率降低。

无论是从机组的安全性还是经济性方面考虑,都必须对凝结水溶氧问题进行深入研究,找到彻底根治的办法;且该问题在大型火电机组中普遍存在,彻底解决将会产生很好的示范效应。

(4)课题研究现状

国华沧电1 号机于2006 年9 月对真空系统采用高位注水方法查漏,真空严密性和凝结水溶氧指标均有大幅改善,但都不能满足行业标准要求。2006 年9 月至2007 年3 月专业组对该问题进行了系统研究,并制定了有针对性的措施,2007 年5月利用机组检修机会实施了治理工作,通过5 月到11 月的半年观察,该项研究和治理工作取得了成功。

2 凝结水溶氧超标的原因分析

(1)凝汽器的作用和功能

凝汽器是凝汽式汽轮机的重要辅助设备,它的作用:一是在凝汽器排汽口建立和保持规定的真空,使蒸汽在汽轮机中膨胀到最低压力,以获得更多的可用焓降,提高汽轮机热效率;二是将汽轮机排汽凝结成洁净的凝结水,并进行初步真空除氧;三是汇集热力系统疏水,减少汽水和热能损失。评判凝汽器性能的主要指标包括:能否保持最佳真空、凝结水过冷度是否最小以及凝结水品质是否合格,其工作性能直接影响整个发电机组的热经济性和安全性。凝汽器是机组凝结水的“形成地”和“出发地”,所以要分析清楚机组凝结水溶氧超标问题,必须围绕凝汽器这一中心区域和相关系统进行检查梳理。

(2)确定问题排查的方向

根据热力学原理并结合电厂的初步设计、现场设备安装和运行方式等实际状况,技术专业组锁定了以下几方面原因:第一,机组真空系统严密性差,造成外部空气直接进入系统并被凝结水吸收溶合。第二,富含氧的空气随补水、疏水等工质进入凝结水系统,这种“携带”造成凝结水溶氧超标。第三,真空抽气系统出力不足,凝汽器内不凝结气体(主要是空气)无法及时抽出,最终溶解到凝结水中。第四,凝结水过冷度过大,造成凝汽器热井中凝结水溶氧倍增。

(3)问题排查结果

在对凝结水溶氧超标问题致因排查中,通过投退真空泵台数影响试验排除了真空抽气系统故障问题,经过反复检查和确认,最终确认造成本机组凝结水溶氧超标的主要问题为:

①凝汽器喉部软连接处泄漏。本机组凝汽器采用双背压形式,分为高、低压两个凝汽器,汽轮机的两个低压排汽缸与凝汽器喉部连接部位为软连接,结构设计上是采用整圈“犬骨形”橡胶节来吸收膨胀和密封,橡胶节总长度为2 ×24 m。检查发现在机组实际运行中常常因为橡胶节受热产生塑性变形、压板螺栓紧固不到位以及密封部位机加工平整度差等原因造成橡胶节密封失效,外部空气在真空作用下随即被吸入凝汽器,并与凝结水溶合(见图3)。

图3 凝汽器喉部软连接漏空气示意图Fig.3 Schematic diagram of air leaking across the condenser soft connection

②与凝汽器相连接的两个多级水封装置泄漏。轴封加热器汽侧凝结水、汽泵密封水回水均被回收到凝汽器汽侧,回收水在进入凝汽器之前分别经过一个多级水封装置(见图4、图5),因无任何监视和控制措施,这两个多级水封装置内的水经常被凝汽器抽空,而轴加汽侧和汽泵密封水均直接对大气,因此,水封装置无水时就会有大量的空气被抽吸进凝汽器。另外这两种回收水工作过程中均与大气接触并富含氧气,在回收时未采取任何除氧措施,就被混进凝结水,这也是凝结水溶氧指标升高的又一致因。

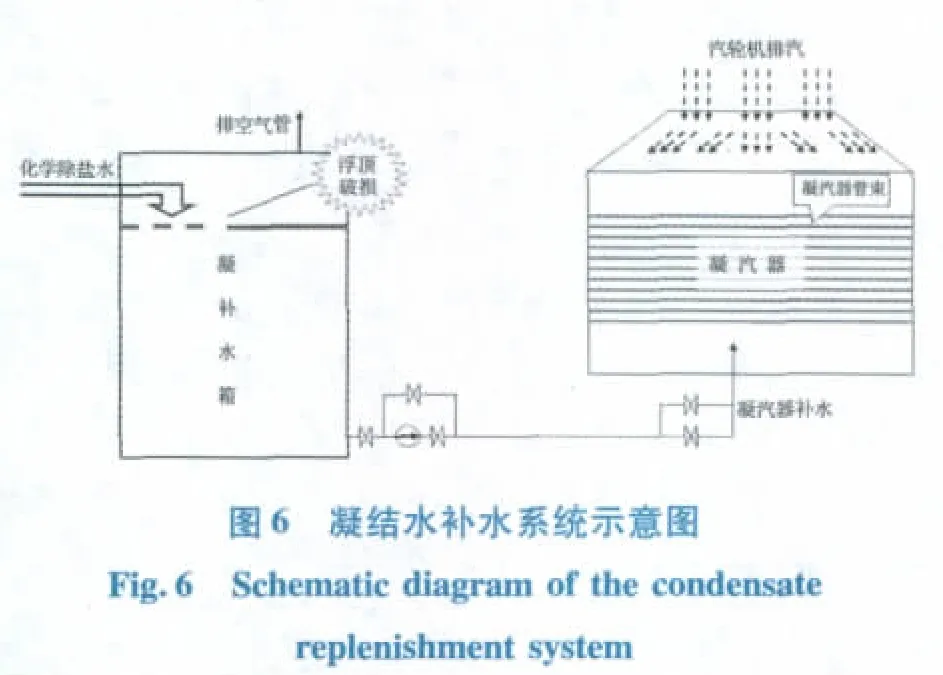

③凝补水箱来水管路设计不合理。机组补水取自化学除盐水,化学来水首先被缓存进机侧300 m3凝补水箱,再经过凝补水泵或者利用凝汽器真空的抽吸力向凝汽器补水。问题排查时发现凝补水箱内的除盐水溶氧竟然高达3 000 μg/L,进一步检查发现问题出在化学来除盐水管路安装位置上,按照设计其安装位置为凝补水箱上部,这样就造成化学除盐水正好冲在凝补水箱浮顶上,导致浮顶多处严重破损,使除盐水暴露在大气中(见图6)。

④凝汽器补水量大,且未采取任何除氧措施。国华沧电地处淡水资源极度匮乏的渤海湾黄骅港,机组配套建设了2 ×1 万t/日低温多效海水淡化装置,该装置采用汽轮机的四段抽汽作为热源加热海水,机组投产后实际制水抽汽量平均为100 t/h 左右,机组的总补水量平均为130 t/h 左右,远远超过同类型机组,加之凝补水富含氧,由此带入凝结水系统的氧量随之剧增,这是造成凝结水溶氧超标一个非常重要的因素。按照原设计凝补水管路从凝汽器底部进入凝汽器并直接与凝结水混合(见图6),该处在整个凝汽器内温度最低,不利于对补水的热力除氧,这是设计上的一个致命缺陷。

⑤凝结水过冷度超标,凝结水溶氧量随之增加。凝结水过冷度表征了凝汽器热井中凝结水的过度冷却程度,其大小为凝汽器热井出口凝结水温度与凝汽器在排汽压力下对应的饱和温度之差,表达式如下:

式中:tn为凝结水过冷度;ts为凝汽器绝对压力下的饱和温度;tc为凝汽器热井中凝结水温度。

凝结水过冷度直接影响发电机组的经济性,过冷度越大机组被冷却水额外带走的热量就越多,从而导致系统热经济性的降低,试验证明,过冷度每增加1 ℃,机组热耗率就上升0.02% 。另外发电运行实践证明过冷度越大,凝结水的含氧量也会越多,从而加速相关管道、设备的腐蚀速度,威胁机组设备可靠性。

本机组循环水采用海水直流供水系统,换热管采用钛管,循环水设计流量为17 m3/s,循环水设计水温为20 ℃,设计最高水温为33 ℃,黄骅地区冬季海水评价最低水温为-0.62 ℃,海水最高温度为(夏季3 个月出现频率为10%的日平均水温)28.8 ℃。机组投产后实际冬季海水最低温度曾达到-2.1 ℃,换热量非常大,致使凝结水被过度的冷却,溶氧增加。统计结果表明,本机组凝结水冬季工况平均过冷度为13 ±5 ℃。

(4)小结

综上所述,本机组凝结水溶氧超标的致因非常典型,既有真空严密性方面的问题,也有工质携带方面的问题,还有运行方式的问题,要彻底根治还应从现场实际出发,针对以上原因采取切实可行的手段加以解决。

3 凝结水溶氧超标的治理措施

(1)凝汽器喉部软连接增设密封冷却水系统,改善机组真空严密性。

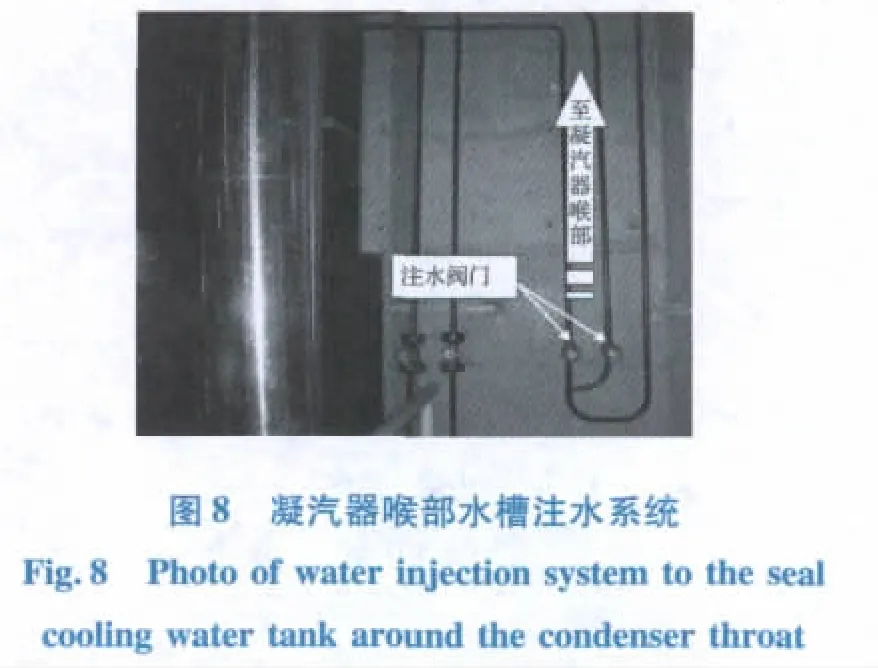

由于本机组配置高压、低压两个凝汽器,凝汽器与低压缸连接部位即凝汽器喉部设计上采用软连接结构,总长度近50 m,因橡胶节老化变形、金属部件膨胀不均、加工制造和安装工艺不良、基础沉降等问题常常会导致凝汽器喉部密封不良,使空气得以进入。

经过现场勘查并结合设备运行实际情况,专业组决定利用凝汽器壳体原有结构为“犬骨密封”设计制作密封冷却水槽(结构形式见图7),为水槽增加注水系统(见图8),水源取自凝结水系统,机组运行时定期为密封冷却水槽注水,见到溢流水即停止注水,确保满水。

凝汽器喉部水封槽内注满水有两个方面的作用:一是密封作用,防止外部空气由此进入凝汽器汽侧;二是冷却作用,对起密封和吸收膨胀作用的橡胶节进行冷却以降低老化速度和避免塑性变形。

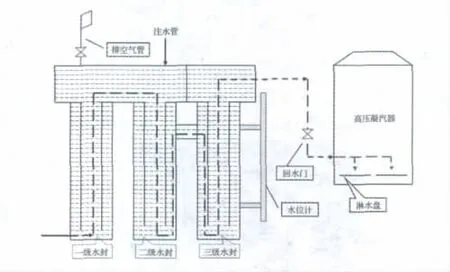

(2)完善轴封加热器汽侧凝结水、汽泵密封水回水多级水封装置,改善机组真空严密性。

从前面凝结水溶氧超标原因分析中知道,轴封加热器汽侧凝结水、汽泵密封水回水的两个多级水封装置,因无监视和控制手段而经常出现被“抽空”的问题,造成大量的空气被吸入凝汽器,影响真空严密性并造成凝结水溶氧超标,对此采取了如下改进措施(见图9)。

①在多级水封装置和凝汽器之间的管道上加装了一个回水门用以调节控制流入凝汽器的密封水回水流量,避免水封装置被过快抽空。

②为多级水封装置加装排空气管,用于水封装置注水时排出空气。

③多级水封装置加装水位计,可随时观察水位变化,便于运行中及时调整和保持多级水封装置水位不低于水位计高度的3/4。

④将汽泵密封水回水管改到了高压凝汽器热井的两个淋水盘上,利用道尔顿分压定律对回收的汽泵密封水和轴封加热器汽侧凝结水进行真空除氧,析出的气体会随时被真空泵抽出,从而减少进入凝结水的氧气量。

图9 多级水封装置改善示意图Fig.9 Schematic diagram of the improvements in multi-stage water seal

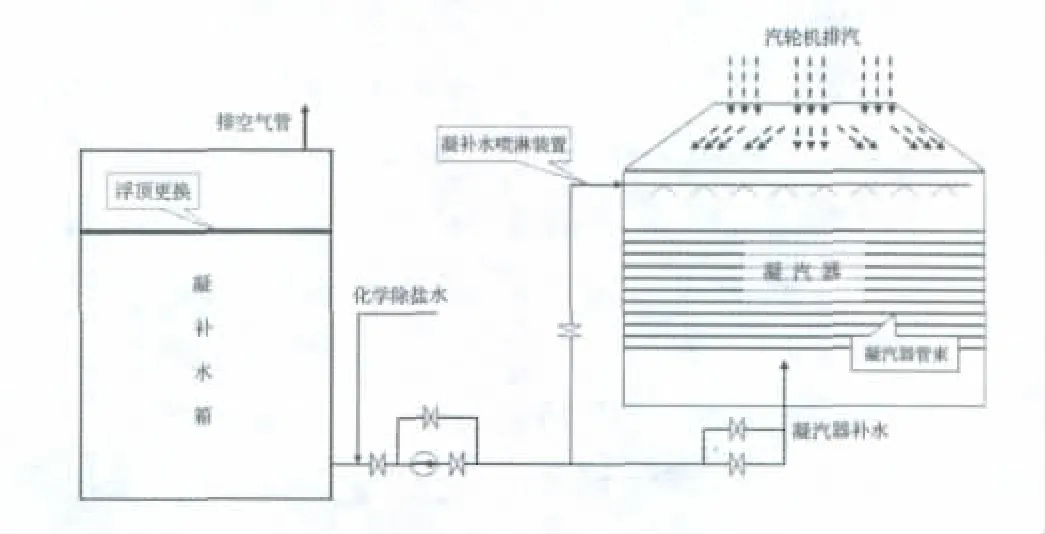

(3)改进完善凝汽器补水系统,消除补水“携带”氧气问题。

本机组海水淡化制水抽汽量在100 t/h 以上,机组需要大量补水,来自化学除盐水的补水水源溶氧指标高达3 000 μg/L,这些补水进入凝汽器热井后直接与凝结水混合,使凝结水溶氧水平大幅度升高。

为了验证凝结水补水对溶氧指标的影响,分别在凝汽器补水100 t/h 和不补水时测试机组凝结水溶氧指标,结果显示补水时凝结水溶氧指标明显升高,并且机组负荷越低,溶氧升高越明显,在机组负荷300 MW 时,二者相差约60 μg/L (见图10)。所以凝结水溶氧指标很大程度上受到凝汽器补水的影响。

图10 凝结水溶氧指标对比曲线图Fig.10 Comparison graph of the oxygen dissolved in condensate water

对凝结水补水系统的改进措施为:

①将化学除盐水至凝补水箱补水管路移位,从凝补水箱上部改为直接与凝补水泵入口管相连(见图11)。一方面避免除盐水对凝补水箱浮顶的冲击,另一方面可将30 ~45℃的除盐水直接补到凝汽器内,减少热能损失。

②将凝补水箱破损的浮顶进行更换,避免凝补水与大气直接接触(见图11)。

图11 凝汽器补水系统改善示意图Fig.11 Schematic diagram of the improvements in condensate replenishment system

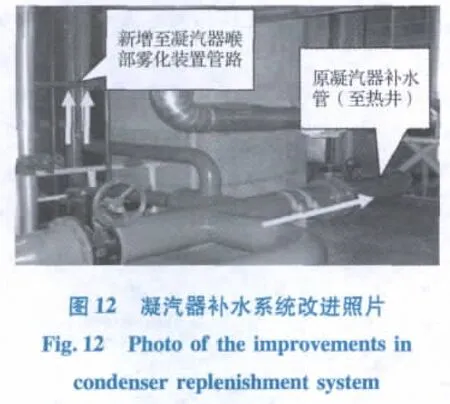

③凝汽器补水方式改进。增加一路至凝汽器喉部的补水管路,并在补水管路后分别为高、低压凝汽器加装一套设计流量为200 t/h 的雾化喷嘴装置(见图12、图13)。机组的正常补水均经过雾化喷嘴装置,原有至热井补水管路作为机组启动补水用仍然保留。

运行中机组补水流经凝汽器喉部雾化喷嘴装置,在低压缸末端和凝汽器冷却水管束之间形成一个“雾化带”,雾化后的凝补水在此与汽轮机乏汽充分混合热交换,这就为机组带来以下几方面的好处:

第一,对凝补水充分除氧。一方面补水在与汽轮机排汽充分混合热交换过程中实现热力除氧,另一方面凝补水通过喷嘴雾化作用,最大限度地增加了表面积,据根据Fick 第一扩散定律可知这样做可利用真空快速除氧。Fick 第一扩散定律表达式:

式中:dm/dt 为水中溶解氧扩散到无氧气体中速度;D 为氧的扩散系数;A 为水与无氧气体接触的面积;dc/dx 为氧的浓度梯度;负号为氧从高浓度向低浓度扩散。

由Fick 第一扩散定律可知,要提高除氧速度dm/dt,一是增加凝汽器汽水接触面积A,把进入凝汽器的凝补水雾化成小水珠,增大水与蒸汽的接触面积;二是增加氧的浓度梯度dc/dx,这就必须迅速除去从水中扩散到无氧蒸汽区域的氧,要求真空系统严密性良好且真空泵运行正常,同时凝汽器真空在规定范围内。

第二,提高了机组热效率。利用机组补水回收汽轮机乏汽热量,减少了循环水的使用量和循环水泵厂用电消耗,降低了机组的冷源损失,改善了机组真空,对整机效率的提高有益。

第三,补水在凝汽器喉部吸收汽轮机排汽热量,强化了热交换,降低了排汽缸温度,提高了汽轮机的安全性。

(4)改进循环水系统运行方式,最大限度降低凝结水过冷度。

①冬季工况下循环水泵采用“两机三泵”运行方式。每年11 月10 日至次年3 月1 日,在保证机组真空不降低的前提下,开启两台机组之间的循环水系统联络门,停备一台循环水泵,即采用“两机三泵”运行方式,大幅度降低循环冷却海水流量,单机循环水流量由原来的17 m3/s 降低到12 m3/s 左右。

②适当利用系统阀门动态微调循环冷却水流量。冬季运行时,在两机三泵运行条件下,如果循环水量仍然过多,可根据凝汽器真空实际情况适当减小循环水系统凝汽器出口电动门开度,对凝汽器循环冷却水流量微调。

通过采取以上措施,冬季运行时凝结水过冷度控制到3 ℃以内,满足了厂家及相关标准要求。

4 凝结水溶氧治理效果对比

专业技术人员对凝结水溶氧超标问题系统分析、彻查根源,利用机组停机检修机会完成了治理工作,数据显示治理后凝结水溶氧指标达到了国家标准《火力发电机组及蒸汽动力设备水汽质量标准GB12145-2008》规定的不高于30 μg/L 要求,平均在10 ~20 μg/L 范围内,并且数值随机组负荷等工况变化不大,较治理前有了根本性的改善,具体指标对比情况见图14。

另外经过治理,机组的真空严密性也大为改善,仅为94 Pa/min,远远低于行业标准《凝汽器与真空系统运行维护导则DL/T932-2005》规定的不高于270 Pa/min 要求。

图14 凝结水溶氧指标对比Fig.14 Comparison graph of the oxygen dissolved in condensate water

5 结论

国华沧电通过对与凝结水溶氧指标相关设备的综合治理,较好地完善了设备,优化了系统。治理后机组凝结水溶氧指标、真空严密性、汽轮机排汽缸温度等指标均有明显改善,尤其是在凝汽器喉部增设雾化喷淋装置,在机组补水充分被除氧的同时又尽可能多地回收了汽轮机排汽的汽化潜热,对节能工作也具有一定的现实意义,故本次对凝结水溶氧超标隐患的治理是成功的,方法是行之有效的。

[1]GB/T12145 -2008,火力发电机组及蒸汽动力设备水汽质量标准[S].

[2]DL/T932-2005,凝汽器与真空系统运行维护导则[S].

[3]付文锋,白中华,李富云.凝汽器内空气积聚对真空的影响[J].电力科学与工程,2008,24 (3):67-69.Fu Wenfeng,Bai Zhonghua,Li Fuyun.Influence of air accumulation on condenser vacuum [J].Electric Power Science and Engineering ,2008,24 (3):67-69.

[4]李建成,王军,郭晓宇.凝结水溶氧超标综合治理分析[J].电力技术,2010,19 (8):68-69.Li Jiancheng,Wang Jun,Guo Xiaoyu.Analysis on comprehensive treatment example of dissolved oxygen in condensate exceeding standard [J].Electric Power Technology,2010,19 (8):68-69.

[5]肖国俊,包正强.凝结水过冷度产生的原因及消除对策[J].热力透平,2006,35 (3):175-179.Xiao Guojun,Bao Zhengqiang.Reasons and countermeasures for condensate supercooling degree [J].Thermal-Turbin,2006,35 (3):175-179.

[6]张明智,林湖,姚雅秋,等.凝汽器真空度下降的分析与处理[J].电力科学与工程,2003,(1):52-55.Zhang Mingzhi,Lin Hu,Yao Yaqiu,et al.Analysis of deteriorative condenser vacuum and improvements [J].Electric Power Science and Engineering,2003,(1):52-55.

[7]蔡颐年.蒸汽轮机装置[M].北京:机械工业出版社,1982.