沉积温度对射频磁控溅射TiN薄膜结构和表面形貌的影响

2013-02-17李兆营公衍生田永尚江峰张志龙

李兆营,公衍生*,田永尚,江峰,张志龙

(中国地质大学(武汉)材料与化学学院,湖北 武汉 430074)

TiN是第一个产业化并广泛应用于不同领域的硬质薄膜材料[1]。它具有NaCl面心立方晶体结构,由金属键和共价键混合组成,因而拥有许多优异的性能。高硬度和耐磨损性使其可用于提高各种工具和器件的使用寿命[2];良好的热稳定性和导电性使其可用作硅与金属之间的扩散膜[3];金黄色光泽,又使其可用于工艺美术品和首饰的仿金镀层[4-5]。

磁控溅射是一种“低温”溅射沉积技术,可制备多种薄膜[6-7],且膜/基结合较好[8],膜层比较均匀[9],因而得到了广泛的应用[10]。射频磁控溅射技术比较成熟且易于控制溅射参数[11],从而达到对薄膜组成和结构的控制。本文采用射频磁控溅射法在硅基底上直接沉积不同温度的TiN薄膜,分析了沉积温度对磁控溅射TiN薄膜结构和表面形貌的影响。

1 实验

1. 1 试样制备

本实验采用JZCK-450C高真空多功能磁控溅射设备(辽宁聚智科技发展有限公司)制备TiN薄膜,单面抛光的Si(100)作为沉积膜的基底,纯度为99.999%的氩气为工作气体,直径为2英寸(1英寸 ≈ 2.54 cm)纯度为99.99%的氮化钛陶瓷为靶材。

溅射工艺参数为:本底真空度1.0 × 10-3Pa,靶基距10 cm,氩气流量30 mL/min,氮气流量3.0 mL/min,腔体气压维持在1.0 Pa,TiN靶材功率固定在190 W,沉积温度分别为25、200、300和400 °C。

具体操作步骤为:先将硅基底在丙酮、酒精中各超声清洗5 min,表面风干后放入溅射室。用机械泵和分子泵将腔体的本底真空度抽到1.0 × 10-3Pa,将基底温度加热到所需温度,通入氩气,打开射频源,起辉后预溅射5 min;打开基底挡板,开始溅射,溅射时间为60 min。结束后关闭射频源,待基底温度降至室温后,取出制备好的薄膜试样,进行测试表征。

1. 2 测试方法

采用德国Bruker AXS D8-FOCUS型X射线衍射仪(XRD)进行物相分析,铜靶,Kα射线(λ = 0. 154 056 nm),采用步进扫描,步长0.01°,停留时间0.05 s。

薄膜材料的晶面间距可由布拉格衍射公式确定:

式中λ为CuKα射线波长(nm),d为晶面间距(nm),θ为布拉格衍射角(°)。

对于面心立方晶体,其晶格常数计算公式为:

式中d为晶面间距(nm),a为晶格常数,h、k、l分别为晶面指数。

薄膜内应力可由以下公式[12]算出:

式中σ为薄膜内应力(Pa),a为薄膜样品的晶格常数,a0为标准样品的晶格常数。

σ为负值时,表示衍射峰向小角度方向移动,晶格常数变大,薄膜在垂直膜面方向存在张应力;σ为正值时,表示衍射峰向大角度方向移动,晶格常数减小,薄膜在垂直膜面方向存在压应力[13]。

采用美国MultiMode/NS3A型原子力显微镜(AFM)测试薄膜的表面形貌,扫描范围为2 µm × 2 µm。

2 结果与讨论

2. 1 物相组成

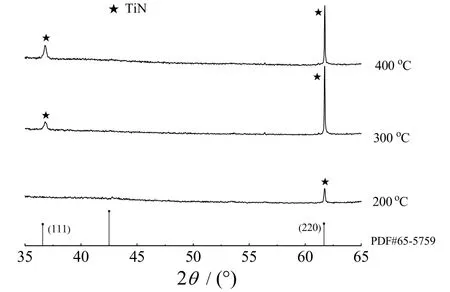

图1为沉积温度分别为200、300和400 °C所制TiN薄膜的XRD图谱。从图1可以看出,TiN薄膜主要含有(111)和(220)两种取向。随着温度的升高,TiN(111)衍射峰强度增强,TiN(220)衍射峰强度先增强然后稍微减弱。

图1 不同沉积温度所制TiN薄膜的XRD谱图Figure 1 XRD patterns for TiN films prepared at different deposition temperatures

在判断薄膜的择优取向时,需要与其标准XRD衍射谱进行比较,如果在某几个峰位上的晶面衍射的相对强度超出标准衍射谱中对应的晶面的相对强度很多,而其他峰位上相对强度不明显,说明在薄膜结构中存在择优取向[14]。在300 °C时的样品谱图中,TiN最强峰和次强峰分别在(220)面和(111)面上,这两个位置上相对强度比值为933/l70;在400 °C时的样品图谱中,这两个位置上相对强度比值为841/338;而在TiN标准谱(PDF#65-5759)中的比值为63.9/62.4;前两者大于后者。因此,所制得的样品均为(220)取向择优生长。

在基底温度升高过程中,Ti原子在硅基底上活动能力增强,原子可以扩散到能量较低的位置上生长,使TiN薄膜系统自由能降低,表现为(220)取向择优生长。温度继续升高,薄膜形核中心增多,Ti原子在硅基底上的活动能力继续增高,原先沉积在表面能较低位置上的原子能在基底其他位置形核,导致(111)取向出现,但仍然以(220)为择优取向。

2. 2 薄膜内应力

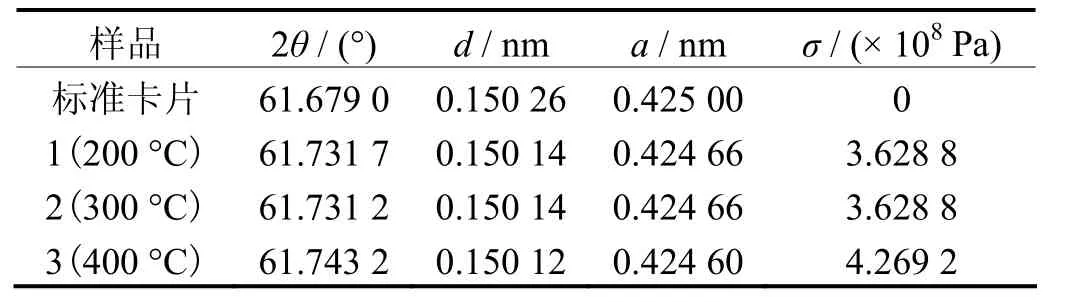

不同沉积温度下TiN(220)晶面的 XRD测试与分析结果如表1所示。

表1 不同沉积温度下TiN(220)晶面的XRD测试与分析结果Table 1 XRD test and analysis results of (220) crystal plane of TiN obtained at different deposition temperatures

薄膜生长过程中由于杂质、空位、晶粒边界、位错和层错等造成了结构的不完整,再加上表面能态的存在以及薄膜与基底界面间的晶格错配等情况,因而产生了由薄膜本身结构和缺陷等诸多因素所决定的内应力。

表1中,TiN(220)的晶面间距d都比标准衍射卡上的数据(PDF#65-5759,d0= 0.150 26 nm,可以看作完全无应力时的晶面间距值)小,因为XRD测量的是平行于膜面方向晶面的间距,此方向的晶面间距变小说明薄膜在垂直膜面方向产生了收缩,所以薄膜的应力性质均为压应力。晶面间距d与d0差值越大,其晶格畸变越大,故其薄膜内应力也越大[15]。

当薄膜厚度增加和晶粒长大时,由于空间的限制,晶粒侧向生长受到影响,晶粒与晶粒互相挤压。晶粒受到周围晶粒挤压的结果就是晶粒间出现晶界应力并逐渐增加[16]。

2. 3 表面形貌

图2是不同沉积温度所得TiN薄膜表面的AFM形貌照片。由图 2可见,薄膜呈岛状生长模式。随着沉积温度的升高,TiN晶体生长初期所形成的“小岛”广泛地分布在Si衬底的表面,随着“小岛”的生长,相邻的“小岛”会互相接触并彼此结合。300 °C下颗粒较小,颗粒间存在较大空隙,表面粗糙度大;而400 °C下颗粒继续成长,填补了部分空隙,整体上粗糙度较300 °C时小。随着温度的升高,膜的颗粒尺寸变小,温度越高,膜越致密均匀。

图2 不同沉积温度制备的TiN薄膜表面的AFM形貌照片(左──平面;右──立体)Figure 2 AFM morphologies of TiN films prepared at different deposition temperatures (Left—2D; Right—3D)

随着沉积温度的升高,基底表面吸附原子的迁移率也逐渐变大,热应力可释放,使颗粒在膜表面的横向运动更加充分,因而薄膜的表面更加致密和均匀[17]。

3 结论

(1) 不同沉积温度下制备的 TiN薄膜主要含有(111)和(220)两种取向,以(220)为择优取向。

(2) 随着温度的升高,薄膜晶化质量先提高然后趋于稳定;TiN薄膜的颗粒尺寸变小,膜更加均匀致密。

(3) 在考察的温度范围内(200 ~ 400 °C),薄膜内应力均为压应力且随温度升高而有所增大。

[1] KAWAMURA M, KUMAGAI K, ABE Y, et al. Characterization of TiN films prepared by rf sputtering using metal and compound targets [J].Vacuum, 1998, 51 (3): 377-380.

[2] XIAO S Q, LUNGU C P, TAKAI O. Comparison of TiN deposition by rf magnetron sputtering and electron beam sustained arc ion plating [J]. Thin Solid Films, 1998, 334 (1/2): 173-177.

[3] OU K L. Integrity of copper-hafnium, hafnium nitride and multilayered amorphous-like hafnium nitride metallization under various thickness [J].Microelectronic Engineering, 2006, 83 (2): 312-318.

[4] 尹万里, 郭信章. 氮分压对磁控溅射 TiN膜层光学性质的影响[J]. 真空科学与技术, 1990, 10 (1): 35-37.

[5] 吕长东, 黄美东, 刘野, 等. 氮气流量对磁控溅射TiN膜层色泽的影响[J].电镀与精饰, 2013, 35 (3): 5-6, 12.

[6] MARTINEZ-MARTINEZ D, SÁNCHEZ-LÓPEZ J C, ROJAS T C, et al.Structural and microtribological studies of Ti-C-N based nanocomposite coatings prepared by reactive sputtering [J]. Thin Solid Films, 2005, 472 (1/2):64-70.

[7] DEBESSAI M, FILIP P, AOUADI S M. Niobium zirconium nitride sputter-deposited protective coatings [J]. Applied Surface Science, 2004,236 (1/4): 63-70.

[8] SAFI I. Recent aspects concerning DC reactive magnetron sputtering of thin films: a review [J]. Surface and Coatings Technology, 2000, 127 (2/3): 203-218.[9] BRÄUER G, SZYSZKA B, VERGÖHL M, et al. Magnetron sputtering—Milestones of 30 years [J]. Vacuum, 2010, 84 (12): 1354-1359.

[10] KELLY P J, AMELL R D. Magnetron sputtering: a review of recent developments and applications [J]. Vacuum, 2000, 56 (3): 159-172.

[11] HWANG C C, JUANG M H, LAI M J, et al. Effect of rapid-thermalannealed TiN barrier layer on the Pt/BST/Pt capacitors prepared by RF magnetron co-sputter technique at low substrate temperature [J].Solid-State Electronics, 2001, 45 (1): 121-125.

[12] LIM W T, LEE C H. Highly oriented ZnO thin films deposited on Ru/Si substrates [J].Thin Solid Fi1ms, 1999, 353 (1/2): 12-15.

[13] 吕珺, 汪冬梅, 陈长奇, 等. 退火处理对不同RF功率下制备ZnO薄膜的结晶性能的影响[J]. 材料热处理学报, 2006, 27 (3): 26-31.

[14] 刘昕. 反应磁控溅射制备(Ti,Al)N薄膜的研究[D]. 长沙: 中南大学, 2004.[15] 申雁鸣, 贺洪波, 邵淑英, 等. 薄膜厚度对HfO2薄膜残余应力的影响[J].稀有金属材料与工程, 2006, 36 (3): 412-415.

[16] 孙汪典, 任思雨, 刘彭义. 射频磁控溅射 ZnO多晶薄膜的制备及其荧光光谱[J]. 真空科学与技术学报, 2006, 26 (2): 127-129.

[17] 胡敏, 刘莹. 沉积温度对磁控溅射Ti/TiN多层膜光学和电学性能的影响[J]. 机械工程材料, 2010, 34 (8): 30-32, 49.