冷却维修法在临濮线外管道大修中的开发与运用

2013-02-14孙天择

孙天择

(中石化管道储运公司,聊城252000)

长期以来,管道运行安全一直是人们关注的焦点。而影响管道使用寿命和运行安全的因素有很多。其中,管道防腐蚀层的防护性能是影响管道整体长期有效的重要因素。据美国国家安全局对1969~1978年发生的管道事故报告统计,其中43.6%的事故是由于管道腐蚀引起的,而管道发生腐蚀的直接原因是管道防腐蚀层的失效[1]。我国某气田输气干线在1970~1980年间共发生近100起较重大的管道失效事故,其中22.5%是由于管道发生腐蚀而引起的。管道防腐蚀层的失效,使管道处于易被腐蚀的状态,当管道发生腐蚀后,将导致管道因腐蚀穿孔发生泄漏,引发更严重的安全事故,目前,对失效防腐蚀层进行更新或修补是普遍采用的一种经济有效的方法。

1 临濮输油管道概况

临濮输油管道输送的是凝固点较低的进口原油,全线采用常温输送方式,夏季的油温一般在21~24℃之间。

2009年7月,地方在建公路与临濮线管道149#桩处交叉。为保护管道安全,按规范要求对该处管段从新做“加强级”管道防腐蚀层[2]。因此夏季是最不适宜进行管道防腐蚀作业的。临濮线所经过的区域属于温暖、潮湿性气候,夏季高温多雨,空气湿度较大。因此由于存在较大温差,每到夏季,暴露在空气中的管段表面都会附着大量由于空气中水蒸汽遇冷液化而形成的冷凝水,(即我们俗话所讲的管壁“出汗”,如图1所示)。无论怎样擦拭,管壁始终处于潮湿的状态,如果此时进行防腐蚀施工,防腐蚀材料很难粘结在管壁上,即使粘结在管壁上,防护效果较差,无法达到标准要求。因此,每到夏季防腐蚀层大修或维修工程只能停工。但如果等到秋季再进行管道防腐蚀施工,公路已修建完毕,势必要增加破除路面、路基及恢复的费用。

图1 去除防腐蚀层后挂满“汗滴”的输油管道

针对这一问题,笔者提出了两种解决方案进行试验分析,找出最适合常温输油管道夏季防腐蚀施工的新方法。

2 管线防腐蚀层修复方法

2.1 局部加热法

在涂刷底漆及缠绕防腐蚀胶粘带前,先对局部管体进行加热,使其温度达到或高于环境温度,以防止空气中的水分冷凝析出吸附在管壁。采用边烘烤加热防腐蚀管段,边进行防腐蚀施工的方法,从理论上解决管壁“出汗”问题,试验性施工流程图见图1。

图2 施工流程图

笔者于2009年7月22日9:30在赵寨子输油站149#桩修路处挖出的管段上进行试验(当时测的管沟内温度:36℃、相对湿度:90%、管道内油温:21℃)。首先拆除旧防腐蚀层2m,并作除锈处理。用汽油喷灯对管道外壁进行加热。当温度达到要求时,再进行防腐蚀作业,整个现场试验过程2.5h。施工结束后对通过局部加热法防腐蚀管段的防腐蚀层进行剥离强度测试(标准要求:≥20N·cm-1,SY/T 0414-2007)[3]。测试现场见图3,测试结果见表1。

图3 剥离强度测试现场

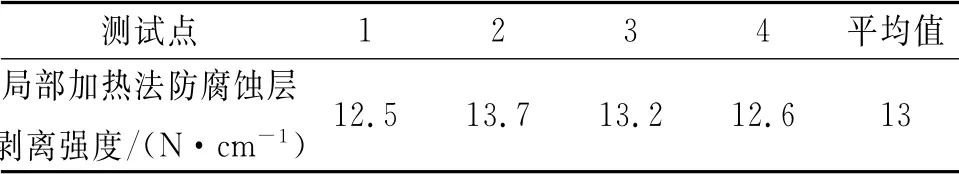

表1 管段防腐蚀层的剥离强度测试结果

由表1或见,采用局部加热法实施防腐蚀的管段,剥离强度未达到标准要求,平均值只有13N·cm-1。这是因为,局部加热时,虽然管壁不再有可见冷凝水,但由于管道内高速流动的低温油,很快降了管壁温度,使管壁在涂刷漆前又出现一层薄薄的水膜,造成底漆无法牢固地粘结在管壁上,因此,剥离强度达不到标准要求。

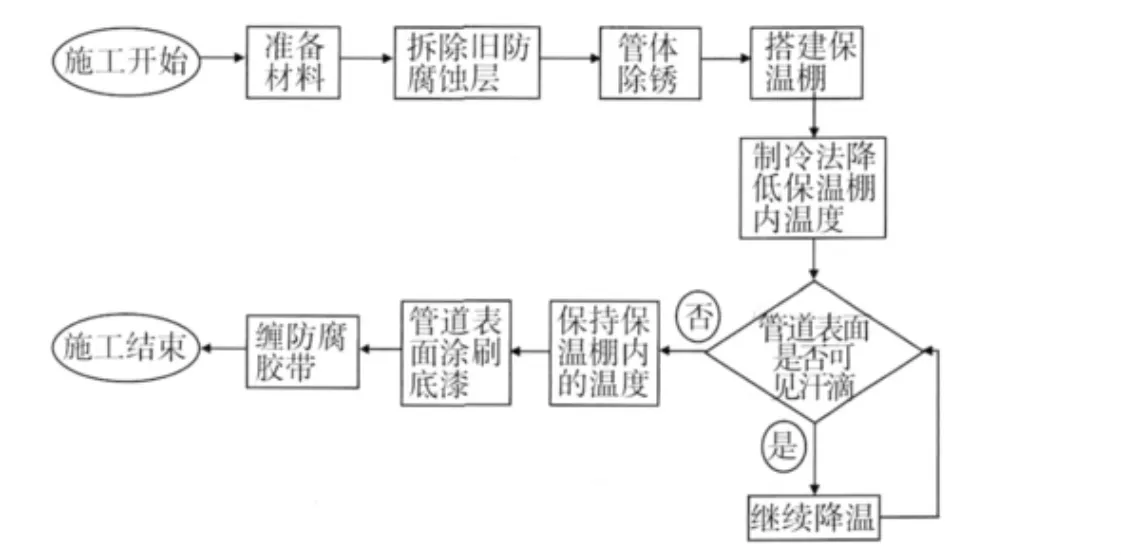

2.2 制冷法

对防腐蚀的管道周围环境进行降温,缩小环境温度与油温的差值,使管壁不再出现冷凝水的附着。更换埋地管道防腐蚀层,需开挖出一定的作业空间,使管道完全裸露。而采用制冷技术可以做到降低开挖出的有限空间的温度,制冷法试验性施工流程图见图4。

图4 制冷法试验性工艺流程图

笔者于2009年7月26日,在149#桩修路处,清理出10m长适合防腐蚀作业的管沟,拆除旧防腐蚀层并作除锈处理进行试验(测的当时管沟内温度:38℃、相对湿度:90%、管道内油温:21℃)。

采用木棒作支架,搭建一个10m长的保温棚(塑料膜采用蔬菜保温棚专用膜),把办公室淘汰的32型窗式空调安装到保温棚一端见图5。动力设备采用AM2600型汽油发电机。

图5 保温棚及制冷设备

在进行制冷试验时,发现制冷效果不好,温度降低缓慢,管壁仍有出汗现象。主要原因是:①夏季阳光直射保温棚,棚内的温度下降慢,达不到防腐蚀温度要求;②保温棚底部采取的是敞开式结构,造成保温棚内土壤中的水分还会蒸发到保温棚内,致使空气湿度仍然很大。

针对这种情况,于27日采取了如下措施:①加防晒网;②保温层四面密封,完全与土壤隔离,降低棚内湿度(见图6、图7)。

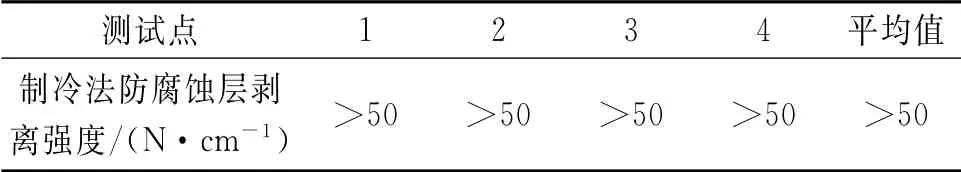

施工结束后,对制冷法防腐管段的防腐蚀层进行剥离强度测试(标准要求:≥20N·cm-1,SY/T 0414-2007)。测试结果见表2。

表2 管段防腐蚀层的剥离强度测试结果

结果表明,采用制冷法防腐的部分,剥离强度均在50N·cm-1以上,远远高于标准要求。

这是因为采用制冷法,可以把周围环境温度降到和管道温度基本一致,而且还降低了局部环境的相对湿度,彻底解决了管体“出汗”问题,所以防腐蚀效果完全达到标准要求。

3 应用实例

2009年8月份,笔者还在临濮线154#桩和65#桩两处与正在修筑的公路交叉处共103米的管段,运用“制冷法”进行了防腐蚀施工,连同7月份做试验的管段,总计防腐蚀施工长度达156m,经检测,防腐蚀效果良好,完全达到标准要求[4]。

4 经济效益分析

按以往惯例,等到秋季方便管道防腐蚀施工的时候再进行防腐蚀,那时公路已修建完毕,势必要增加破除路面、路基及恢复的费用。根据山东省修缮工程预算定额标准,三处共需破坏公路长度约130m,宽度为3m,破除及恢复路面的费用为187 200元。而通过制冷法对这三处管段进行防腐蚀施工(在公路修建之前完成的),节约公路破除及恢复费用18万余元。

5 结论

“制冷法”作为常温输油管道夏季防腐蚀施工的一种新方法,完全可以消除管壁“出汗”现象,且效果良好,也不需投入太多资金,为今后遇到类似情况时,对管道进行防腐蚀施工提供了可行的方法。同时也打破了管道夏季不能进行防腐蚀作业的惯例。

[1]魏强邦.管道外防腐层的性能要求及管道大修材料的最新发展[J].中国涂料,2010,25(10):15-17.

[2]SY/T 5918-2004埋地钢质管道外防腐层修复技术规范[S].

[3]SY/T 0414-2007钢质管道聚乙烯胶粘带防腐层技术标准[S].

[4]GB/T 19285-2003埋地钢质管道腐蚀防护工程检验[S].