小直径井下发电机涡轮叶片仿真研究∗

2013-01-29衣照秋

衣照秋

(辽河油田油建一公司,辽宁盘锦 124120)

小直径井下发电机涡轮叶片仿真研究∗

衣照秋

(辽河油田油建一公司,辽宁盘锦 124120)

采用计算流体动力学分析软件FLUENT对小直径井下涡轮发电机的涡轮叶片叶型进行了流体动力学分析,得到其定转子内部的流场分布。将仿真得到的入口压力与理论计算所得的设计压力降做对比,验证了简化后的二维叶型仿真的可行性。分析结果表明,转子叶片吸力面的弯曲程度过大将造成脱流,并且适当增大转子叶片出口角,可减少其尾缘出现涡的可能,提高涡轮叶片的水利效率。根据仿真结果对该叶型进行优化。

涡轮;仿真;流体动力学;井下发电机

1 涡轮发电机研究的必要性

普遍使用高性能的锂电池为井下测量仪器,如LWD、MWD、地质导向、旋转导向工具等供电,而锂电池的工作温度通常为150℃左右。随着石油钻探井深的日益增加,井筒温度随之升高,常规的锂电池难以承受高温考验,寿命大大缩减,甚至无法正常工作。且频繁更换电池也带来了钻井成本的升高和钻时的增加,依赖电池为井下测量仪器供电的手段已无法满足超深井钻井的需求。

利用钻井液来驱动井下涡轮,带动发电机发电,为井下测量仪器提供电力是一种理想的供电方案。涡轮发电机的性能取决于涡轮叶片的水力性能。笔者利用FLUENT软件对ϕ115 mm涡轮发电机的叶型进行仿真并对其进行优化[1]。

FLUENT是一种目前应用最为广泛的CFD软件之一。它是基于完全非结构化网格的有限体积法离散,具有计算灵活,高效,精确等优点。FLUENT提供了众多的物理模型,包括定常和非定常流动、层流、湍流、不可压缩和可压缩流动、传热和化学反应等,同时用户可根据需要自己设计计算模型。根据每一种物理问题,软件还提供了多种适合的数值解法,用户可进行选择满足精度及速度的要求。在后处理方面,FLUENT本身带有强大的后处理功能,用户能够方便的得到分析后的各种数据曲线或者云图[2]。

2 涡轮叶片的CFD模拟过程

由于涡轮发电机中的涡轮叶片在径向各截面形状完全一样。在涡轮叶片设计过程中,定子、转子叶片几何参数都是在其水平展开的特征面内规定的,以额定工况下,平均直径特征面上叶片达到最小叶型损失的形状为标准[3]。因此,将涡轮中钻井液的三元流动简化为特征面的二元流动是可行的。且如果将特征面展开,转子的转动等价为转子叶栅平移运动,其速度为v=πdn/60。

2.1 CFD模拟理论依据

CFD的计算控制方程是流体流动必须遵守的基本方程,包括质量守恒的连续性方程、动量守恒方程、能量守恒方程,流体包含不同成分的组分守恒方程及湍流状态下的湍流输运方程。下面介绍涡轮叶栅流场分析中需要的质量守恒和动量守恒方程,而能量守恒方程和组分守恒方程在分析中不需要,不做详述,具体见参考文献[4]。

(1)质量守恒方程

微元体在单位时间内流体质量的增加,等于在同一时间间隔内流入该微元体的净质量。

式中:ρ为流体密度;t为时间;u、v、w为速度矢量U在x、y、z方向的分量。

对于涡轮钻具中流动的钻井液,在涡轮中流动可看成是不可压缩流体,密度ρ为常数,则有:

(2)动量守恒方程

微元体中流体的动量对时间的变化等于外界作用在该微元体上的各种力的和。x、y和z3个方向的动量守恒方程为:

式中:div(a)=∂ax/∂x+∂ay/∂y+∂az/∂z,p是流体微元体上的压力;τxxτxyτxz等是因分子粘性作用而产生的作用在微元体表面上的粘性比力τ的分量;Fx、Fy、Fz是微元体上的体力,若体力只有重力,是z轴坚直向上,则Fx=0、Fy=0、Fz=-ρg。

式(3)适合任何流体的流动,在涡轮叶栅设计及实验过程中,常将钻井液假定为水或其他牛顿流体,粘性应力τ与流体的变形率成比例。因此,式(3)简化为:

式(4)是牛顿流体的动量守恒动量方程,称为N-S方程,式中u为动力粘度。

2.2 模型的建立

涡轮发电机的叶片是等截面直叶片,叶片之间的流道具有周期性,因此将涡轮副的任意1对叶片设置为周期边界并对其进行流场仿真即可[5]。为减小入口及出口边界设置与实际流动不一致而引起的影响,把定子的入口处和转子出口处分别向上游和下游各延伸一定距离。对建立的涡轮定、转子叶片流道计算模型进行网格划分,网格模型如图1所示。

2.3 设置边界条件

计算模型边界条件采用速度入口,其中,速度v=Q/A。湍流参数采用定义湍流强度I与水力直径DH,其中,入口为上游充分发展的管内流动,I=0.16×(ReDH)-1/8,水力直径DH为通流面积与润周比值的4倍。出口为压力出口,则计算完毕后入口处的压力值可看做是单级涡轮的压降值。定、转子的流域边界设置为周期边界。在上下游结合面处,定子固定流域和转子转动流域之间采用混合面模型 Mixing Plane Model,混合面两侧上游为压力出口条件,下游采用压力进口条件。混合面模型中将每个流域看成稳定常态,在流域间的交界面上构造一个混合面,混合平面用周向平均数据将两侧的流场变量联系起来。消除了流域通道间因转子旋转,定转子间周向变化而导致的不稳定,从而得到时均流场的合理近似稳态解[6]。

3 CFD仿真结果分析及叶型优化[7]

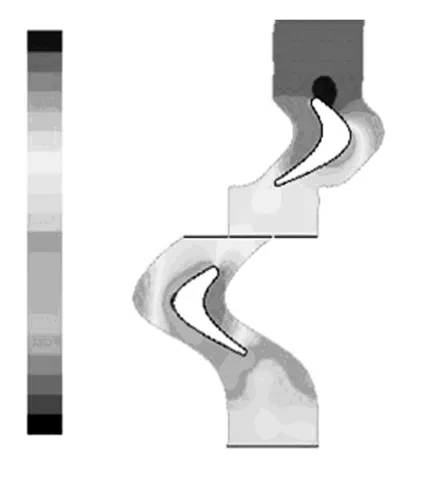

研究课题为ϕ115轴流式涡轮叶片的仿真与优化。工作流量为16 L/s,设计速度N=600 r/min,设计压力P=0.5 MPa下得到定、转子叶片压力场及速度场如图2~4所示。

图1 涡轮叶片计算域的网格模型

图2 单级涡轮叶片压力 场分布

图3 单级涡轮叶片速度场分布

图4 转子叶片尾缘速度 分布图

由图2所示的压力场分布可以看出,涡轮副入口处压力为0.41 MPa,与设计压力降相符,证实了仿真结果的正确性。由仿真结果可看到在转子吸力面尾缘附近压力急剧降低,甚至出现负压,因此有可能发生汽蚀现象破坏转子叶片,并引发涡轮叶片的震动。

由图3、4所示的速度分布看到转子叶片表面脱流现象较明显,转子叶片尾缘出现涡流,且吸力面上出现脱流,涡及脱流的出现都使涡轮水力性能降低。

出现涡及脱流主要由以下原因造成:

(1)转子叶片出口角过小造成尾缘出现涡流,叶片吸力面的弯曲程度过大造成脱流。所以根据速度场分布修整定、转子出口角及叶片叶型。减小转子吸力面的弯曲程度,并对优化后的模型进行流场分析,得到压力场如图5所示,速度场如图6所示(设计转速N仍为600)。

(2)从优化后的压力分布云图5可知,在转子吸力面尾缘附近虽然压力亦急剧降低,但并未出现强烈负压,故减少了汽蚀和振动发生的可能性。

(3)从优化后的速度云图6可知,转子叶片尾缘附近脱流明显降低。故优化结果积极。

图5 叶型修正后动流场压力分布分布图

图6 叶型修正后动叶尾缘附 近流场分布

4 结 论

(1)转子叶片的吸力面尾缘附近容易出现紊流及脱流现象,造成能量的浪费,需对理论计算出的叶型进行适当修正。

(2)转子叶片的吸力面尾缘附近压力急降,当压力降低过大,甚至出现负压时,可能发生汽蚀现象并伴随振动,将对涡轮发电机密封性能造成不良影响,甚至造成润滑油泄漏,因此应严格控制此处压力降。

[1] 舒世甄,朱 力.叶轮机械原理[M].北京:清华大学出版社,1991.

[2] 韩占忠,王 敬,兰小平.FLUENT:流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004.

[3] 冯永明,刘顺降,郑 群.多级涡轮三维黏性流场的数值模拟[J].热科学与技术,2003,2(3):254-259.

[4] 刘导治.计算流体力学基础[M].北京:北京航空学院出版社,1989.

[5] 王福军.计算流体力动力学分析[M].北京:清华大学出版社,2004.

[6] 刘孝光.涡轮钻具叶栅水力性能仿真优化技术研究[J].冶金设备,2007(1):21-28.

[7] 胡泽民,刘志洲.涡轮钻具涡轮叶栅的CAD优化设计[J].石油学报,1993,14(1):109-116.

Research on Turbine Blade of Downhole Generator Used in Small-diameter Well Based on Simulation

YI Zhao-qiu

(Petro China Liaohe Oil Field No.1 Construction Engineering Company,Panjin Liaoning 124120,China)

Using the computational fluid dynamics analysis software to do the hydrodynamic analysis for the turbine blade of the downhole turbine generator and flow field distribution is got.By comparing with the design pressure drop of the theoretical calculation,the feasibility of the two-dimensional leaf shape simulation for the turbine blade is confirmed.Analysis Result showed that oversize of the degree of crook of the suction face would cause flow separation.Increasing the exit angle would de⁃crease the possibility of vortex along the trailing edge of the rotator and increasing the hydraulic efficiency of the turbine blade.The blade shape based on the conclusion of the simulation is optimized.

turbine;simulation;hydrodynamics;downhole generator

TH123

A

1007-4414(2013)04-0072-03

2013-05-25

衣照秋(1975-),女,辽宁朝阳人,工程师,主要从事油田地面建设技术施工管理和预结算管理工作。