碱性无氰镀锌溶液中阴阳极问题的探讨

2013-01-29吴双成

吴双成

(甘肃皋兰胜利机械有限公司,甘肃 皋兰730200)

1 碱性镀锌不溶性阳极的选择

碱性镀锌常使用不溶性阳极,以此来提高阳极的导电能力、改善阳极的电流分布以及降低镀槽中主要成分的总质量浓度。氰化物镀锌和碱性无氰镀锌所使用的不溶性阳极并不完全相同。碱性无氰镀锌时常使用铁板、镍板、镀镍铁板、不锈钢板甚至是石墨板作不溶性阳极;中高氰镀锌时不能使用不锈钢板作不溶性阳极,而是使用铁板较多[1]。碱性无氰镀锌时必须使用0号锌板作可溶性阳极;中高氰镀锌时可使用1号或0号锌板。锌锭最好浇铸成锌板使用。

一般阴阳极面积比约为1∶(1.5~2.0),阴极面积为镀件面积,阳极面积为阳极单面面积的1.25倍。当阴阳极面积比小于工艺范围时,工件高区易烧焦;当阴阳极面积比大于工艺范围时,工件易出现阴阳面。阳极长度要比阴极长度小10cm以上,否则,最底层工件易烧焦。阳极摆放宽度要比阴极宽度小10cm以上,否则,两边易烧焦。阴阳极距离不得小于15cm,距离太小工件容易烧焦。阴阳极距离越大,分散能力越好,但电压越高,温度上升越快,电耗越大。

2 碱性镀锌阴阳极面积比的控制

锌酸盐镀锌的阳极面积应当比氰化物镀锌的阳极面积大一些。但由于镀液中Zn2+的质量浓度不高(约为10g/L),如果锌阳极与阴极的面积比大于2,则Zn2+的质量浓度会升高;如果减小阳极面积,将引起阳极钝化,影响电流的正常导通。因此,可用铁板或镍板作为不溶性阳极来替代部分锌阳极,以保证有足够的阳极总面积。

设镀件阴极面积为S阴,阳极锌板面积为S锌,阳极铁板面积为S铁,阴极电流密度为J阴,阴极电流效率为η,阳极锌板、铁板的电流密度为JA。

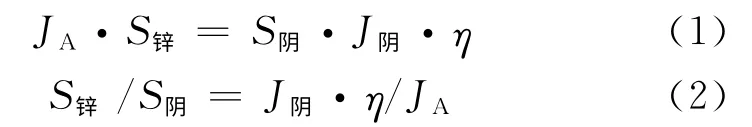

2.1 锌板与镀件的面积比

理想条件下,阳极锌板发生电化学溶解时产生Zn2+,没有其他的副反应,阳极锌板通过的电流为JA·S锌。镀件阴极消耗Zn2+和H+,镀锌的同时生成氢氧化钠,阴极消耗Zn2+时通过的电流为S阴·J阴·η。为了使溶液中Zn2+的质量浓度保持平衡,必须使两者相等,即:

碱性锌酸盐镀锌的阴极电流效率一般在70%~85%之间。夏季阳极电流密度一般不超过2A/dm2。否则,阳极钝化,可溶性锌阳极转化成不溶性阳极。据笔者观察,阳极平均允许的最高电流密度为1.3A/dm2,超过1.3A/dm2后阳极开始钝化。工艺规定阴极电流密度一般在1~6A/dm2之间,实际生产时为了提高镀速和深镀能力,常取中限2~3A/dm2。

当J阴=2A/dm2,η=70%时,代入(2)式求得:S锌/S阴=1.08。当J阴=3A/dm2,η=85%时,代入(2)式求得:S锌/S阴=1.96。这就是说,锌板与镀件的面积比一般在(1.08~1.96)∶1之间。

当然,实际生产时一定要避免Zn2+的质量浓度波动过大,使其维持在一定的范围内。镀液中Zn2+的质量浓度受多种因素影响,例如:镀液温度、NaOH的质量浓度、添加剂、光亮剂、阴阳极面积比等。当镀液温度高、NaOH的质量浓度高、添加剂和光亮剂的质量浓度高、锌板面积较大或长时间浸泡在镀液中时,都会引起Zn2+的质量浓度升高;反之,则引起Zn2+的质量浓度下降。考虑到出槽时镀件会带出部分Zn2+和NaOH,因此,实际生产时锌板与镀件的面积比要小于2∶1才合理。

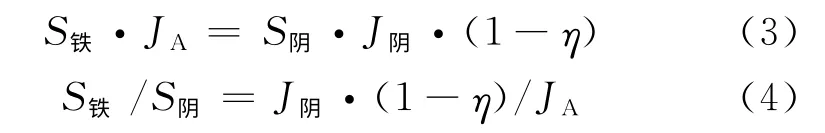

2.2 铁板与镀件的面积比

碱性镀锌的阴极电流效率只有70%~85%,15%~30%的电流用于析出氢气并产生OH—,1mol电子可产生1mol OH—。在阳极铁板上的电流用于析出氧气并消耗溶液中的OH—,1mol电子可消耗1mol OH—。阳极铁板上消耗OH—的电流为S铁·JA,镀件阴极上产生OH—的电流为S阴·J阴·(1-η)。为了使溶液中OH—的质量浓度保持平衡,必须使两者相等,即:

当J阴=2A/dm2,JA=1.3A/dm2,η=70%时,代入(4)式求得:S铁/S阴=0.46。当J阴=3 A/dm2,JA=1.3A/dm2,η=85%时,代入(4)式求得:S铁/S阴=0.35。这就是说,铁板与镀件的面积比一般在(0.35~0.46)∶1之间。

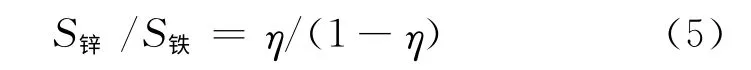

2.3 锌板与铁板的面积比

将(2)式除以(4)式求得:

当η=70%时,代入(5)式求得:S锌/S铁=2.33。不溶性阳极铁板面积占阳极总面积:1/(1+2.33)=0.3=30%。当η=85%时,代入(5)式求得:S锌/S铁=5.66。不溶性阳极铁板面积占阳极总面积:1/(1+5.66)=0.15=15%。这就是说,理论上锌板与铁板的面积比一般在(2.33~5.66)∶1之间,不溶性阳极铁板面积占阳极总面积的15%~30%才合理。多挂铁板就可以少挂锌板,节省价格较贵的锌阳极材料,所以实际生产时按铁板面积占阳极总面积的30%为好,即:锌板面积约为铁板面积的2倍。

2.4 阳极与阴极的面积比

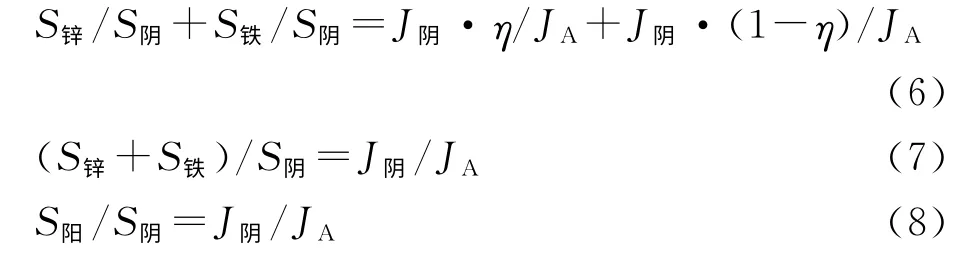

将(2)式与(4)式相加求得:

当J阴=3A/dm2,JA=1.3A/dm2时,代入(8)式求得:S阳/S阴=2.30。当J阴=2A/dm2,JA=1.3 A/dm2时,代入(8)式求得:S阳/S阴=1.54。这就是说,阳极与阴极的面积比在(1.54~2.30)∶1之间。

考虑到镀液的带出损失,需减小阳极总面积。因为镀液中NaOH与Zn2+的比例为10∶1,NaOH的带出损失要比Zn2+的大一些,这就需要使阳极与阴极的面积比维持在2∶1才合理。如果阳极与阴极的面积比按2.3∶1,Zn2+的质量浓度容易升高,OH—的质量浓度容易下降,出现镀层粗糙、深镀能力差等问题。

3 锌板的铸造

熔铸锌阳极板的锌锅若用普通碳钢焊制,其钢板中硅的质量分数一般在0.3%左右,远高于适宜做热镀锌锅的低碳痕硅钢中的硅的质量分数,并且熔锌温度又控制不好,从而造成了锅壁中的铁强烈地向锅内熔融的锌中扩散,使锌中铁的质量分数随着熔锌时间的延长而成倍地增加,故而所铸造出的锌阳极板中含有较多的铁杂质。分散细密的铁在强碱性镀锌液中处于钝态,不能以离子状态溶入镀锌液中。随着锌阳极板的溶解,铁以固体微粒形式逐渐地弥散进入镀液中,使得快速沉积的零件内腔和低电流区产生粗糙、发黑的现象。

本人用普通槽钢作为熔铸容器,将合适尺寸的槽钢两头用铁板焊接堵住。压碎的锌锭放入槽钢模具中,连同槽钢模具一起在热处理炉中熔化,熔化温度为550~600℃。熔化后拉出槽钢,稍冷即成与槽钢模具一样大小的锌板。熔化温度低时,熔化速率慢;熔化温度高时,可能会使锌板中引入铁杂质。在这样的条件下铸造的锌板经过实际应用,效果很好,没有出现质量问题。

阳极中镉的质量分数超过0.1%时,阳极的导电性下降,而且会产生粗糙、麻点等现象,甚至得到近似海绵状的镀层。阳极含铅较多,使得溶液中铅杂质的质量浓度上升,加快钝化膜的变色。严重时,无法钝化出正常颜色的钝化膜,且钝化膜的结合力很差。

由于碱性镀锌有阳极的化学溶解,造成溶液中Zn2+的质量浓度上升,以致于不得不冲稀溶液。因此,有条件时可采用轧制过的阳极,轧得紧密一些为好,可以延缓阳极的溶解。使用铸造阳极的,注意铸造质量,锌的晶粒均匀为好,这样可减少未溶解而溶入槽中的锌粒,从而减少阳极泥。

4 应用效果

生产中除了采用较好的添加剂外,还应选择优质的锌阳极,建议采用0号锌锭,并用耐碱的涤纶套,以避免阳极泥渣进入镀液而造成镀层毛刺。阳极与阴极的面积比约为2∶1,分布要合理,使电力线分布均匀。当镀液中Zn2+的质量浓度偏低时,可多挂一些锌板;若镀液中Zn2+的质量浓度偏高,则少挂锌板,可适当挂些钢板,钢板面积约为锌板面积的1/2。

文献[2]介绍:为防止镀液中Zn2+的质量浓度升高,可控制锌板与不溶性阳极的面积比为1∶4。这个比例中锌板太少,会引起镀液中Zn2+的质量浓度下降。本人认为实际生产时按铁板面积占阳极总面积的30%为好,即:锌板与不溶性阳极铁板的面积比为2∶1。

经过实际生产验证:按照这个比例控制的镀液是稳定的,一年中很少添加ZnO和NaOH,节约了原材料,降低了生产成本,镀层质量好,正品率高;原来挂多少锌板、铁板心中无数,镀液成分失调,出现很多返工品,耽误生产进度,影响正品率。

[1]陈圣云.不溶性阳极引起的微氰镀锌故障分析[J].材料保护,2000,33(4):20.

[2]梅睿,常德华.碱性无氰镀锌工艺研究[J].电镀与环保,2011,31(5):23-25.