碳纤维增强环氧树脂复合材料化学镀镍工艺的研究

2013-01-29赵文渊张胜全张恩玉石浩成陈安涛

赵文渊, 张胜全, 张恩玉, 石浩成, 陈安涛

(兰州理工大学 甘肃省有色金属新材料省部共建国家重点实验室,甘肃 兰州730050)

0 前言

碳纤维增强树脂复合材料具有质量轻、耐高温、抗腐蚀、抗压缩强度和抗剪切强度高、耐疲劳性和阻尼特性优良等特点,广泛用作结构材料及耐高温耐腐蚀材料,在航空航天等工业中得到了广泛应用,是其他纤维增强复合材料所无法比拟的[1-2]。尽管树脂复合材料具有优良的耐蚀性,但最近有研究表明:在一定的温度、湿度、紫外光等条件下,树脂复合材料也会发生腐蚀,使其力学性能降低[3-4]。

化学镀层由于具有硬度高、厚度均匀、耐蚀、耐磨等优点,已广泛应用于航空航天、电子工业、石油化工、机械制造、纺织、汽车工业等领域[5]。镀层中磷的质量分数是影响化学镀镍层组织结构和性能的最重要因素,所以化学镀镍层通常被划分为高磷镀层、中磷镀层和低磷镀层。当高磷镀层中磷的质量分数控制在10%~15%时,其在酸性介质中表现出优异的耐蚀性。因此,本实验采用化学镀镍的方法,通过镀高磷镀层来提高碳纤维增强环氧树脂复合材料的耐蚀性。

1 实验

1.1 基体材料

碳纤维增强环氧树脂复合材料采用海宁安捷复合材料有限公司生产的CJB1.4T型碳纤维板,规格为50mm×50mm×1.4mm。

1.2 工艺流程

1.3 主要工序说明

(1)去除内应力

80℃水浴锅中恒温8h。

(2)化学除油

NaOH 15g/L,Na2CO325g/L,Na3PO420g/L,表面活性剂3~5g/L,60℃,20~30min。

(3)粗化

三氧化铬100g/L,硫酸180mL/L,40℃,5min。

(4)敏化

氯化亚锡15g/L,盐酸40mL/L,pH值0.5~2.0,室温,6min。

(5)活化

经过查找企业生产经营的资料,对以上比率等进行分析,查找企业在生产经营及投资计划中存在的问题。如我们分析企业吨油成本时,通过产量及发生的成本或投资情况进行比对,与企业的EVA考核相结合,按照成本效益原则,确定企业投入与产出的比率。

氯化钯0.5g/L,盐酸40mL/L,50℃,8min。

(6)化学镀镍

硫酸镍25~30g/L,次磷酸钠20~30g/L,乳酸20~24mL/L,乙酸钠8~15g/L,乙酸铅1mg/L,pH值4.0~4.5,(85±3)℃,1h,装载量0.5~1.0dm2/L。

1.4 正交实验设计

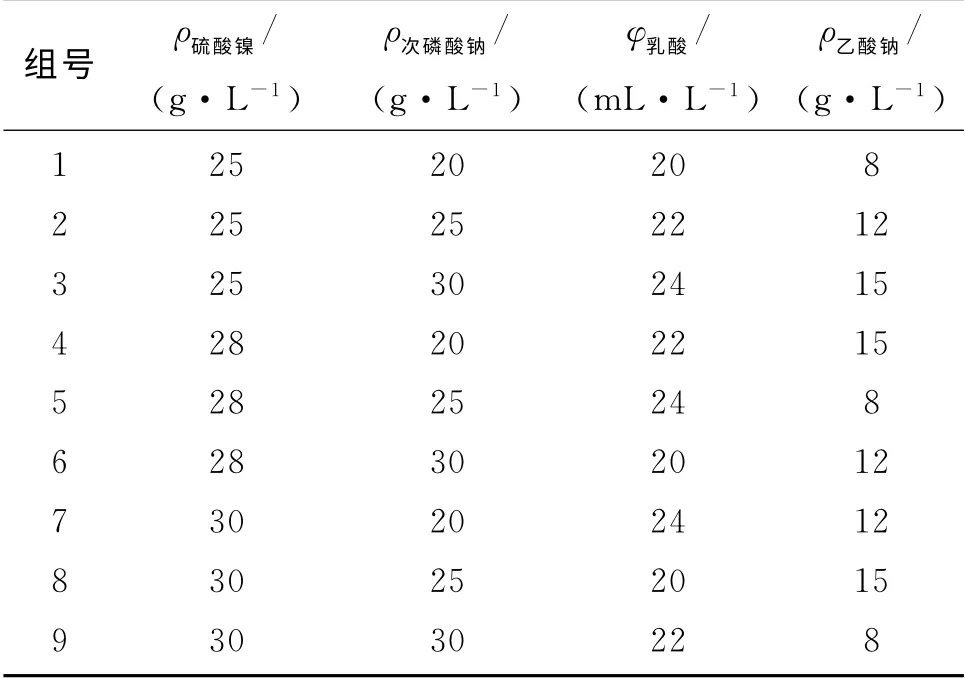

通过正交实验,对碳纤维增强环氧树脂复合材料化学镀Ni-P的工艺进行优化。参考文献[5],选取硫酸镍的质量浓度、次磷酸钠的质量浓度、乳酸的体积分数和乙酸钠的质量浓度为4个因素,每个因素选取3个水平。该水平是在参考相关文献及前期实验工作的基础上提出来的,选用L9(34)实验表,见表1。

表1 正交实验设计

2 镀层性能测试

2.1 外观

镀层的外观检查是镀层质量最基本的检验方法。外观不合格的镀层无需进行其他项目的测试。合格的镀层外观应该是光亮或半光亮,表面均匀,无针孔、麻点、起皮、起泡、斑点、脱落及漏镀等缺陷。

2.2 结合力

(1)划格法

参照GB/T 9286-98进行划格实验。用锋利刀刃在镀件上纵横各划10条划痕,间距均为1mm,划痕露出基体材料,然后用规定的胶粘带压粘,在拉开胶带时镀层至少有90%不脱落即为合格。

(2)热震实验

将试样于烘箱中加热至100℃后取出,立即投入室温水中骤然冷却,重复5次,观察镀层是否鼓泡或脱落。

2.3 硬度

采用HVS-1000型显微硬度计,载荷为200g,加载时间为15s。每个试样测5个点,取平均值。经检测,工件镀前的硬度约为3 500MPa,化学镀镍后的硬度在4 700~6 500MPa之间,镀后的硬度比镀前的有显著提高。

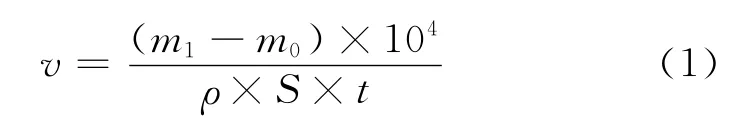

2.4 沉积速率

采用增重法,用万分之一电子天平准确称量试样施镀前后的质量,计算公式为:

式中:v为沉积速率,μm·h-1;m0为试样施镀前的质量,g;m1为试样施镀后的质量,g;ρ为镀层密度,取7.9g·cm-3;S为试样的表面积,cm2;t为施镀时间,h。

镀层的沉积速率是检验镀液配方好坏的重要标准,也是实验筛选配方的主要衡量指标。镀层的沉积速率主要与镀液成分、工艺条件(pH值和温度)、前处理工序等有关。镀液的pH值和温度越高,镀层的沉积速率越快。前处理工序的活化工艺越好,基体表面的催化活性就越高,因此,沉积速率也越快。由于本实验的工艺条件是恒定的,并且前处理工艺也是固定不变的,因此,沉积速率主要与工艺配方有关。沉积速率的比较也就是各组实验工艺配方的比较,沉积速率快就间接地说明了这组实验的工艺配方较好。各组镀件的沉积速率,如表2所示。由表2可知:第8组镀件的沉积速率最快,说明第8组镀液配方相对较好。

表2 各组镀件的沉积速率

3 结果与讨论

3.1 正交实验结果分析

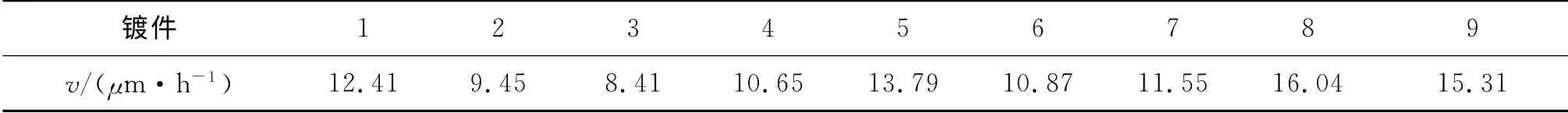

对正交实验所得9组镀件的镀层外观、硬度、结合力、沉积速率进行比较。实验发现:第1组、第5组、第8组、第9组镀件的镀层外观合格,结合力强,沉积速率快,硬度均在5 500~6 500MPa之间,相比优于其他几组,间接说明这4组镀液配方优于其他几组。

图1为上述4组镀件表面的金相照片。由图1可知:第1组和第9组镀件的镀层虽然完全覆盖基体,但未能完全填充基体碳纤维之间的沟槽,且胞状微粒大多分布于碳纤维沟槽中,在碳纤维上沉积较少;第5组镀件的镀层虽然在基体碳纤维沟槽和碳纤维上都沉积均匀,但胞状微粒大小和分布不均匀;第8组镀件的表面金相组织均匀、致密,胞状微粒在基体碳纤维沟槽和碳纤维上都有明显沉积且排列紧密,数量多且分布均匀。可见,第8组镀液配方为正交实验的最优镀液配方。同时,通过镀件表面金相照片的比较还可以看出:在温度、pH值、施镀时间等相同的条件下,由于镀液成分不同,镀层的金相组织结构有明显的变化,胞状微粒的大小及致密度随镀液配方的不同也有所变化。

图1 镀件表面的金相照片

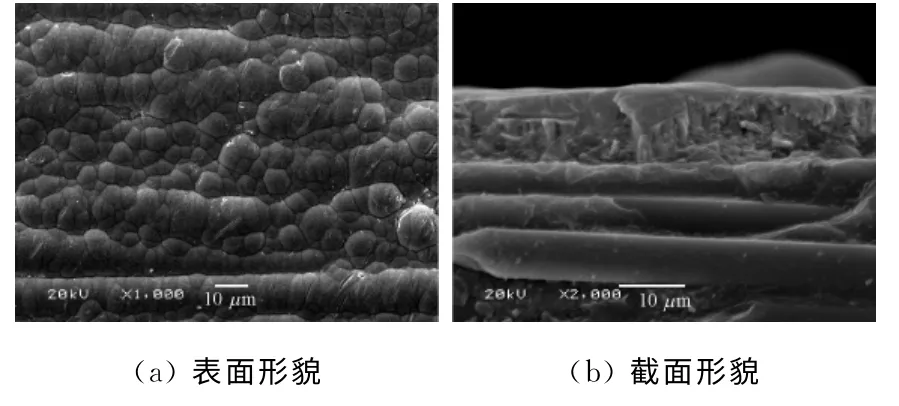

3.2 镀层微观形貌分析

采用日本JSM-5600LV型扫描电子显微镜对第8组镀件的表面形貌及截面形貌进行分析,实验结果,如图2所示。由图2(a)可知:镀层表面由大小均匀的胞状微粒组成,微粒之间排列紧密,整个镀层中没有气泡、孔隙以及裂纹等缺陷存在,镀层将基体中的碳纤维和碳纤维所形成的沟槽完全覆盖。由图2(b)可知:镀层截面厚度均匀且较为平整,不存在裂痕等缺陷,没有明显的过渡层及组织松散结构,镀层与基体结合良好。

图2 镀层的微观形貌

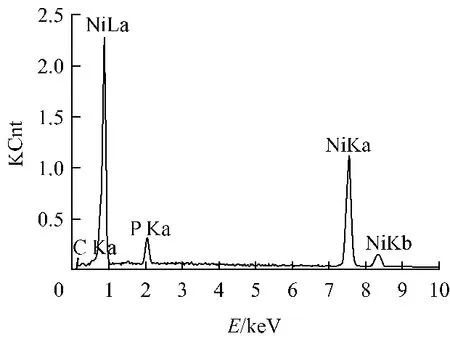

3.3 镀层成分分析

用X射线能谱仪(EDS)对镀层成分进行分析,实验结果,如图3所示。由图3可知:在最佳工艺配方及工艺条件下得到的Ni-P合金镀层中,Ni的质量分数为83.78%,P的质量分数为11.88%,C的质量分数为4.34%,镀层为高磷镀层。

图3 镀层的EDS分析

3.4 镀层耐蚀性分析

采用硝酸腐蚀测试方法,将镀件浸入浓硝酸中,通过记录镀层在硝酸中变黑的时间来考察镀层的耐腐蚀能力。规定耐硝酸实验60s未变黑即为合格,而镀件在90s内没有产生黑点,没有腐蚀现象。这说明高磷镀层具有良好的耐蚀性。这是因为高磷镀层属无定形非晶态结构,组织均匀、单一,不存在晶态合金中的晶界、成分偏析等缺陷,防止了晶间微电池腐蚀。另外,高磷镀层易于形成钝化膜,具有自钝化能力,磷的质量分数越高,越容易形成磷化物钝化膜,耐蚀性越好。

4 结论

(1)通过正交实验得出最佳镀液配方为:硫酸镍30g/L,次磷酸钠25g/L,乳酸20mL/L,乙酸钠15g/L。

(2)镀液组成对镀件表面的金相组织和Ni-P合金胞状微粒的大小及致密度有显著影响。

(3)在最佳工艺配方下得到的镀层是高磷镀层(P的质量分数为11.88%),其耐蚀性较好。

[1]贺福,王茂章.碳纤维及其复合材料[M].北京:科学出版社,1995.

[2]贺福.碳纤维及其应用技术[M].北京:化学工业出版社,2004.

[3]李晓骏,许凤和,陈新文.先进聚合物基复合材料的热氧老化研究[J].材料工程,1999(12):19-22.

[4]过梅丽,肇研,许凤和,等.先进聚合物基复合材料的老化研究——I.热氧老化[J].航空学报,2000,21(4):62-65.

[5]李宁,屠振密.化学镀实用技术[M].北京:化学工业出版社,2004.