添加剂对纳米晶铜膜微观结构及纳米压痕性能的影响

2013-01-29李雪松王立民

李雪松, 杨 友, 王立民

(1.长春工业大学 先进结构材料省部共建教育部重点实验室,吉林 长春130012;2.长春应用化学研究所 稀土资源利用国家重点实验室,吉林 长春130022)

0 前言

随着纳米技术及纳米晶材料的发展,产生了多种制备纳米晶材料的方法。其中电刷镀法是一种行之有效的方法,而脉冲电刷镀法更是一种简单、易行的制备纳米晶材料的工艺方法[1-3]。与其他技术相比较,电刷镀法具有以下优点:(1)可以快速制备纳米晶金属和合金薄膜以及大体积的纳米晶金属及合金材料;(2)制备的样品晶粒尺寸小、结构致密、内应力小[4-5]。通过调整镀液中添加剂的质量浓度,可以有效地控制获得的晶粒尺寸大小,且获得的纳米晶薄膜具有特殊的微观结构及很好的力学性能[6-8]。

本文采用脉冲电刷镀技术制备纳米晶铜膜。利用透射电子显微镜及UNMT-1型纳米力学综合测试系统,重点测试了添加剂的质量浓度对纳米晶铜膜的微观结构及纳米压痕性能的影响。结果显示:添加剂的质量浓度对纳米晶铜膜的结构及性能有较大的影响。

1 实验

1.1 实验材料制备

实验所用的基体试样(阴极)为纯铜板,尺寸为30mm×30mm×2mm;阳极镀笔采用不锈钢(AISI 304),外面用脱脂棉和丙纶布包裹。所用电刷镀电源的最大输出电压为30V,最大输出电流为75A。电刷镀实验前,对阴极工作表面进行打磨、抛光。

电解液配方:CuSO4·5H2O 220~260g/L,NH4NO330g/L,C6H8O7·H2O 3g/L,有机添加剂45g/L,15g/L,1g/L。电刷镀工艺条件:工作电压5V,脉冲频率1 500Hz,占空比50%,阴阳极相对运动速率16mm/s。

1.2 性能检测

利用透射电子显微镜观察电刷镀纳米晶铜膜的微观结构;利用UNMT-1型纳米力学综合测试系统进行纳米压痕性能测试,压痕硬度加载载荷为1N,加载时间为30s。

2 结果与讨论

2.1 添加剂对纳米晶铜膜微观结构的影响

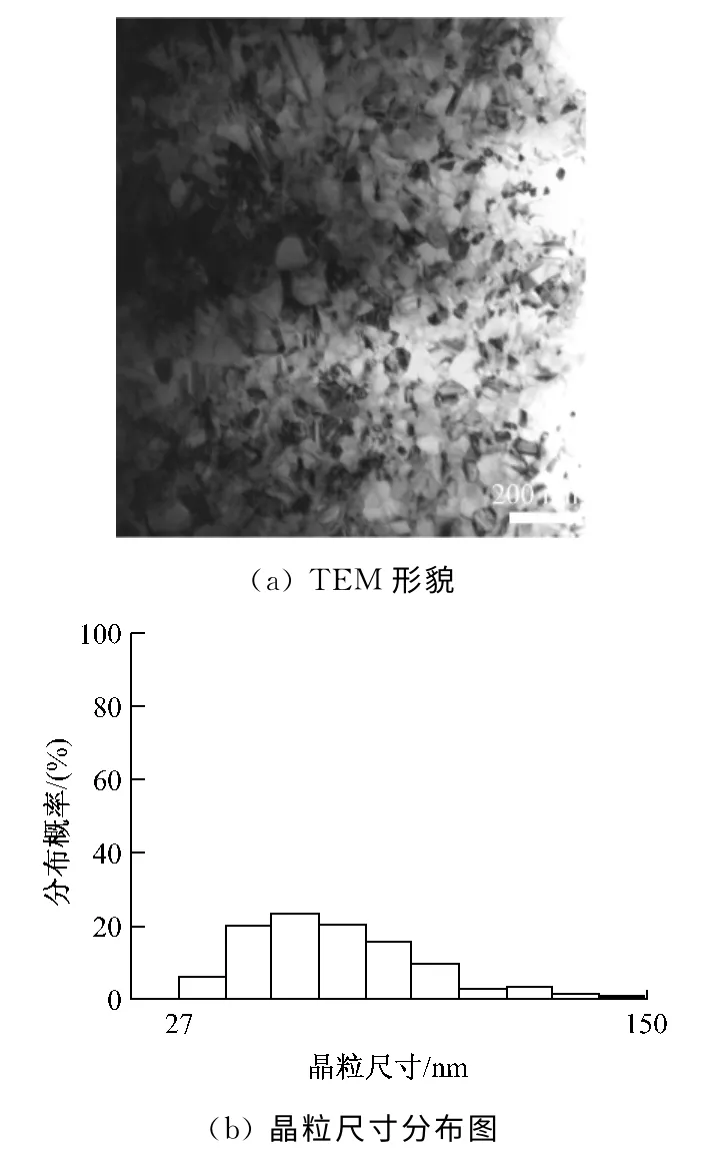

在添加剂的质量浓度为45,15,1g/L的条件下,制备的纳米晶铜膜的TEM形貌及晶粒尺寸分布图,分别如图1,2,3所示。

图1 添加剂45g/L条件下制备纳米晶铜膜

实验结果表明:在添加剂45g/L条件下制备的纳米晶铜膜,其平均晶粒尺寸在32nm左右,晶粒尺寸分布范围较窄(11~77nm),团簇之间存在较少的微孔和间隙,表面平整,具有很好的致密性;在添加剂15g/L条件下制备的纳米晶铜膜,其平均晶粒尺寸增大到75nm左右,晶粒尺寸分布范围变宽(27~150nm),刷镀层出现很多尺寸较大的团簇,表面凹凸不平,致密性较差;在添加剂1g/L条件下制备的纳米晶铜膜,其平均晶粒尺寸增大到150nm左右,晶粒尺寸分布范围明显变大(51~231nm),晶粒大小不一。刷镀层为大团簇微粒构成的密排胞状结构,团簇尺寸较大,近似呈棱锥多面体形无序排列。团簇之间存在较多的微孔和间隙,造成刷镀层表面凹凸不平,致密性很差。

图2 添加剂15g/L条件下制备纳米晶铜膜

图3 添加剂1g/L条件下制备纳米晶铜膜

由实验结果可知:添加剂的质量浓度对纳米晶铜膜的微观结构产生了较大的影响,明显细化了铜膜的晶粒尺寸。其原因为:添加剂的质量浓度较高时,这些大分子有机物对铜晶粒的生长起抑制作用,其优先吸附于凸点处,抑制凸点的进一步生长,并能促进凹点处的镀层生长,该过程使沉积的镀层得以平整化,最终获得表面平整光滑,晶粒尺寸较小的纳米晶铜膜。

2.2 添加剂对纳米晶铜膜纳米压痕性能的影响

在添加剂的质量浓度为45,15,1g/L的条件下,制备的纳米晶铜膜的纳米压痕曲线,见图4。

图4 添加剂对纳米晶铜膜纳米压痕性能的影响

由图4可知:添加剂的质量浓度对纳米晶铜膜的压痕硬度产生了很大的影响。在添加剂45g/L条件下,测得硬度值为3.26GPa,峰值约为0.80;在添加剂15g/L条件下,测得硬度值为2.80GPa,峰值约为0.81,硬度降低;在添加剂1g/L条件下,测得硬度值为1.72GPa,峰值约为0.81,硬度明显降低。这主要是因为添加剂的加入明显细化了镀层的晶粒组织,在高质量浓度下,由于细晶强化作用使镀层具有较高的压痕硬度;在低质量浓度下,晶粒尺寸变大且不均匀,使镀层的压痕硬度降低。

3 结论

(1)添加剂的质量浓度对纳米晶铜膜的晶粒尺寸有较大的影响。在添加剂45g/L条件下制备的纳米晶铜膜的平均晶粒尺寸在32nm左右;在添加剂15g/L和1g/L条件下,获得的纳米晶铜膜的平均晶粒尺寸增大到75nm和150nm,晶粒尺寸范围也变大,团簇增加且尺寸增大,镀层表面凹凸不平,致密性变差。

(2)添加剂的质量浓度对压痕硬度也产生了较大的影响。在添加剂45g/L条件下,压痕硬度较大,为3.26GPa;在添加剂1g/L条件下,压痕硬度降低为1.72GPa。

[1]卢柯,周飞.纳米晶体材料的研究现状[J].金属学报,1997,33(1):99-106.

[2]覃奇贤,郭鹤桐,刘淑兰,等.电镀原理与工艺[M].天津:天津科学技术出版社,1993.

[3]方景礼,惠文华.刷镀技术[M].北京:国防工业出版社,1987.

[4]张立德,牟季美.纳米材料和纳米结构[M].北京:科学出版社,2001.

[5]邓姝皓,龚竹青,陈文汩.电沉积纳米晶体材料的研究现状与发展[J].电镀与涂饰,2001,20(4):35-39.

[6]卢柯,卢磊.金属纳米材料力学性能的研究进展[J].金属学报,2000,36(8):785-789.

[7]杜锋,李晶,江忠浩,等.电刷镀纳米晶铜镀层的结构[J].电镀与精饰,2010,32(4):8-10.

[8]JIANG Z H,LIU X L,LI G Y,etal.Strain rate sensitivity of a nanocrystalline Cu synthesized by electric brush plating[J].Applied Physics Letters,2006,88(14):110-115.