十六烷基三甲基溴化铵对硫酸盐电镀镍的影响

2013-01-29李延伟黄晓曦朱彦熹宋晓波

李延伟, 黄晓曦, 尚 雄, 朱彦熹, 宋晓波

(1.桂林理工大学 化学与生物工程学院,广西 桂林541004;2.桂林理工大学 应用电化学新技术广西高校重点实验室,广西 桂林541004)

0 前言

电沉积镍是电镀工业中的重要镀种,且镀镍层具有良好的耐磨性及耐蚀性,常用作防护-装饰性镀层和功能性镀层[1-2]。随着现代工业的发展,电沉积镍已广泛应用于电子、信息、航空、国防等领域[3]。近年来,电沉积镍在特种加工[4]和微/纳米制造[5]等领域也获得了重要应用。然而,为满足日益增长的高新技术需求,对镀镍层的质量要求越来越高。众所周知,镀层质量与工艺参数(如镀液组成、温度、pH值、电流密度、添加剂等)密切相关。在电沉积过程中,添加剂用量少,但作用大,被认为是影响镀层质量的决定性因素[6]。研究表明:表面活性剂能有效地去除镀层针孔,改善镀层的表面形貌,有利于电沉积过程的进行[7-9]。然而,目前大部分报道都是探讨组合添加剂对电镀镍过程及镀层性能的影响,而对单一表面活性剂作用时的变化规律研究较少。镀镍溶液的种类很多,其中硫酸盐镀液所得镀层结晶细致、易于抛光、韧性好[10]。本文选用硫酸盐体系镀液,研究了阳离子型表面活性剂十六烷基三甲基溴化铵(CTAB)对镀镍层的硬度、内应力、表面形貌、孔隙率及电解液的电流效率、分散能力、阴极极化、电化学反应阻抗的影响,并采用X射线衍射仪(XRD)表征了镀镍层的微观结构。

1 实验

1.1 电解液组成及工艺条件

NiSO4·6H2O 250g/L,NiCl2·6H2O 30g/L,H3BO335g/L,CTAB 0~0.2g/L,pH值4.2,4.0A/dm2,50℃。以上试剂均为分析纯。电解液由蒸馏水配制,用NaOH和H2SO4调节电解液的pH值。

1.2 实验材料

实验以直流稳流源为电镀电源。阳极为85 mm×55mm×5mm的电解镍,阴极为100mm×10mm×0.1mm的铜箔(背面绝缘)。阴极施镀面积为60mm×10mm,镀层平均厚度为50μm。

1.3 性能测试

(1)采用带图像分析的HXD-1000TMC型自动转塔显微硬度仪(上海泰明光学仪器有限公司生产)观察镀镍层的表面形貌(400×);同时测量镀镍层的硬度(载荷2N,保荷时间15s),每个样品都选取5个点进行测量,取平均值并分析其标准偏差。

(2)采用薄片阴极弯曲法[11]测量镀镍层的内应力。由于镀层内应力与阴极曲率半径成反比,故采用镀后铜箔试片的曲率来表征镀层的内应力。

(3)采用浸渍法测定镀镍层的孔隙率[12],将3次实验的算术平均值作为最终结果。

(4)采用CHI 860D型电化学工作站(北京华科普天科技有限责任公司生产)测量电解液的阴极极化曲线和交流阻抗。电解池为三电极体系,工作电极为封装的圆柱状镀镍层(面积为1cm2),辅助电极为铂电极,参比电极为饱和甘汞电极(SCE)。阴极极化曲线测量中,电位扫描速率为1mV/s。交流阻抗测试中,交流电压幅值为5mV,测试频率为10kHz~0.01Hz。

(5)分别采用远近阴极法[13]和铜库仑计法[14]测定电解液的分散能力和电流效率。

(6)采用荷兰帕纳科X射线衍射仪(XRD)分析镀镍层的微观结构。工作电流为40mA,工作电压为40kV,使用镍过滤的CuKa射线(λ=1.542×10-10m)。镀层择优取向以相对取向密度表征,根据Harris法[15]计 算(hkl)晶面的相对取向密度Jhkl。

2 结果与讨论

2.1 CTAB对镀层硬度的影响

图1为CTAB对镀层硬度的影响。由图1可知:随着CTAB的质量浓度的增加,镀层的硬度逐渐增大。未添加CTAB时,镀镍层的硬度仅为1 873MPa;而当CTAB的质量浓度为0.2g/L时,镀镍层的硬度达到3 568MPa。这说明CTAB的加入能提高镀层的硬度。镀层硬度的增大主要归因于由CTAB引起的镀镍层的晶粒细化作用(如图3所示)。

图1 CTAB对镀层硬度的影响

2.2 CTAB对镀层内应力的影响

图2为CTAB对镀层内应力的影响。由图2可知:随着CTAB的质量浓度的增加,镀层的内应力逐渐增大。当CTAB的质量浓度低于0.1g/L时,镀层的拉应力显著增大;而当CTAB的质量浓度大于0.1g/L时,镀层的拉应力虽增大,但变化趋于稳定。镀层拉应力的增大主要是由于CTAB对晶粒的细化作用。晶粒尺寸减小,晶粒聚结的机会增大,使镀层收缩,从而提高镀层的拉应力。

图2 CTAB对镀层内应力的影响

2.3 CTAB对镀层表面形貌的影响

图3为CTAB对镀层表面形貌的影响。由图3可知:当CTAB的质量浓度低于0.1g/L时,镀镍层的晶粒尺寸随CTAB的质量浓度的增加而略有变小;当CTAB的质量浓度大于0.1g/L时,镀镍层的晶粒尺寸显著减小。镀镍层晶粒尺寸的减小主要是由于CTAB分子吸附在阴极表面,占领了阴极表面的活性位置,从而抑制镍晶核的成长,使得镀镍层的晶粒变得细小。

2.4 CTAB对镀层孔隙率的影响

图4为CTAB对镀层孔隙率的影响。由图4可知:镀层的孔隙率随CTAB的质量浓度的增加而逐渐减小。未添加CTAB时,镀镍层的孔隙率为7.5个/cm2;而当CTAB的质量浓度为0.2g/L时,镀镍层的孔隙率为3.6个/cm2。这说明CTAB的加入能显著降低镀层的孔隙率。孔隙率的降低主要是由于CTAB改善了阴极表面的润湿状况,降低了固液界面的表面张力,使氢气泡难以在阴极表面停留,从而有效减少针孔的产生。

图3 CTAB对镀层表面形貌的影响

图4 CTAB对镀层孔隙率的影响

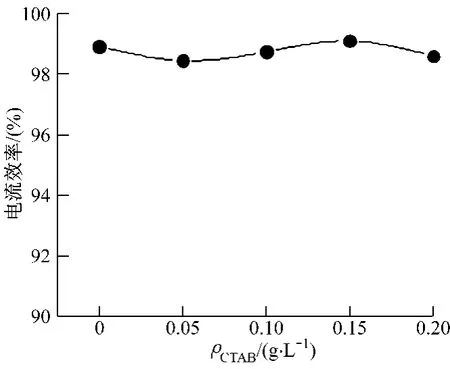

2.5 CTAB对电解液电流效率的影响

图5为CTAB对电解液电流效率的影响。由图5可知:当CTAB的质量浓度为0~0.1g/L时,电解液的电流效率基本维持在98.71%左右;当CTAB的质量浓度为0.1~0.2g/L时,电解液的电流效率基本维持在98.82%左右。这说明CTAB对电解液的电流效率影响不大。

图5 CTAB对电解液电流效率的影响

2.6 CTAB对电解液分散能力的影响

图6为CTAB对电解液分散能力的影响。由图6可知:当CTAB的质量浓度为0~0.05g/L时,电解液的分散能力明显减小;当CTAB的质量浓度为0.05~0.15g/L时,电解液的分散能力逐渐增大;此后,继续增加CTAB的质量浓度,电解液的分散能力趋于稳定。总体上,电解液的分散能力在63.21%~72.24%的范围内波动,基本维持在68.42%左右。这说明CTAB对电解液的分散能力影响不大。

图6 CTAB对电解液分散能力的影响

2.7 CTAB对电解液阴极极化的影响

图7为CTAB对电解液阴极极化的影响。由图7可知:CTAB使极化电位稍微正移。这可能是因为CTAB分子吸附在阴极上,析氢量减小,使镍的析出电位正移,阴极极化作用略有削弱。

2.8 CTAB对电解液电化学反应阻抗的影响

图8为CTAB对电解液电化学反应阻抗的影响。由图8可知:加入CTAB前后的EIS图均由一个容抗弧组成,说明此时镍的沉积过程主要受电化学反应控制。未添加CTAB时的容抗弧比添加CTAB后的大,且容抗弧随着CTAB的质量浓度的增加而缩小,即:进行电化学反应的阻力逐渐减小。根据实验测得的EIS图谱建立的等效电路,见图8中的插图。其中,Rs为溶液电阻,Rct为电荷转移电阻,CPE为常相位角元件。对实验测得的EIS图谱进行拟合,结果见图8中的实线。拟合曲线和实验测得的曲线很吻合,说明该等效电路能很好地反映镀液中镍的电沉积情况。由拟合的等效电路可以得出:随着CTAB的质量浓度的增加,Rct分别为1 850Ω,1 630Ω,1 500Ω,1 290Ω和1 320Ω。Rct越大,反应阻力越大,对镍电沉积的阻化越大。由此说明CTAB的加入能够使镍电沉积反应更容易进行。

图7 CTAB对电解液阴极极化的影响

图8 CTAB对电解液电化学反应阻抗的影响

2.9 CTAB对镀层微观结构的影响

图9为不同CTAB质量浓度下镀层的XRD图谱。由图9可知:不同CTAB质量浓度下镀层的XRD图谱基本相似,各对应衍射峰位相近。与镍的PDF标准卡片(4-850)对照发现:镀镍层的各衍射峰对应的晶面分别为(111),(200)和(400),其结构为面心立方结构,其中(200)晶面的衍射峰最强。

图9 不同CTAB质量浓度下镀层的XRD图谱

表1给出了不同CTAB质量浓度下镀层各晶面的相对取向密度。由表1可知:镀层呈现(200)晶面择优取向,并且随CTAB的质量浓度的增加,镀层(200)晶面的相对取向密度增大。这说明在生长过程中是以(200)晶面的择优取向生长的。

3 结论

(1)CTAB的加入能显著细化镀镍层的晶粒尺寸,提高镀镍层的硬度和拉应力。

(2)随着CTAB的质量浓度的增加,镀镍层的孔隙率减小,而电解液的电流效率、分散能力变化不大。

(3)在电解液中添加CTAB,使极化电位稍微正移,阴极极化作用略有减弱,且镍沉积阻抗减小。

(4)XRD分析表明:镀镍层呈现(200)晶面择优取向,且随CTAB的质量浓度的增加,镀层(200)晶面的相对取向密度增大。

[1]张胜涛.电镀工程[M].北京:化学工业出版社,2002.

[2]安茂忠,屠振密.电镀Zn,Cu,Ni,Cr及其合金的研究进展[J].电子工艺技术,2001,22(1):5-9.

[3]ORINAKOVA R,TURONOVA A,KLADEKOVA D,etal.Recent developments in the electrodeposition of nickel and some nickel-based alloys[J].Journal of AppliedElectrochemistry,2006,36(9):957-972.

[4]MCGEOUGH J A,LEU M C,RAJURKAR K P,etal.Electroforming process and application to micro/macro manufacturing[J].CIRP Annals-Manufacturing Technology,2001,50(2):499-514.

[5]LIAN K,JIANG J C,LING Z G.Processing-microstructure-resulting materials properties of LIGA Ni[J].Microsystem Technologies,2007,13(3):256-264.

[6]DIBARI G A.Nickel plating[J].Metal Finishing,2000,98(1):270-288.

[7]GUO C,ZUO Y,ZHAO X H,etal.Effects of surfactants on electrodeposition of nickel-carbon nanotubes composite coatings[J].Surface and Coatings Technology,2008,202(14):3 385-3 390.

[8]GER M D.Electrochemical deposition of nickel/SiC composites in the presence of surfactants[J].Materials Chemistry and Physics,2004,87(1):67-74.

[9]MOHANTY U S,TRIPATHY B C,DAS S C,etal.Effect of sodium lauryl sulphate(SLS)on nickel electrowinning from acidic sulphate solutions[J].Hydrometallurgy,2009,100(1):60-64.

[10]曾华梁,吴仲达,陈钧武,等.电镀工艺手册[M].北京:机械工业出版社,1997.

[11]李延伟,黄晓曦,杨哲龙,等.镀镍层内应力及其测量方法[J].电镀与环保,2011,31(1):4-7.

[12]安茂忠,李丽波,杨培霞.电镀技术与应用[M].北京:机械工业出版社,2007.

[13]覃奇贤,刘淑兰.电镀液的分散能力和覆盖能力(I)[J].电镀与精饰,2008,30(8):25-28.

[14]覃奇贤,刘淑兰.电镀液的电流效率及其测定方法[J].电镀与精饰,2008,30(4):27-29.

[15]LIU Y C,LIU L,Li J K,etal.Effect of 2-butyne-1,4-diol on the microstructure and internal stress of electrodeposited Fe-36%Ni alloy films[J].Journal of Alloys and Compounds,2009,478(1):750-753.