环管式反应器在氯化苄合成中的应用

2013-01-29亓建设

亓建设

(山东省莱芜市汶河化工有限公司,山东 莱芜271114)

氯化苄又名苯甲基氯,是医药、染料、农药、合成香料、增塑剂及表面活性剂的重要中间体,是一种典型的有机氯中间体, 以氯化苄原料可合成上百种化学品。 其合成副产物二氯苄和三氯苄也能利用。

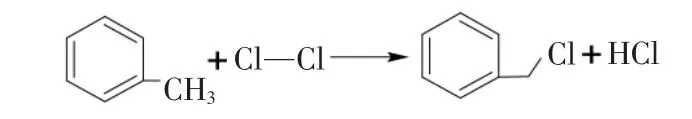

1 氯化合成氯化苄反应机理

主反应方程式

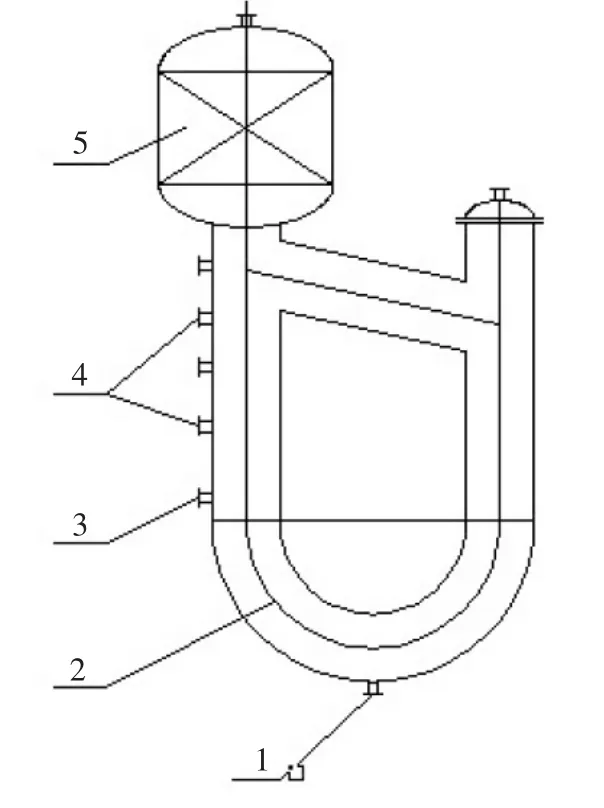

副反应方程式

甲苯在催化剂的作用下主要生成氯化苄, 但是随着氯化苄的含量的提高, 会继续深度氯化生成二氯苄和三氯苄,并伴随着邻、对氯苯生成。

2 反应器形式的选择

氯化苄生产制造方法很多, 主要有苯甲醇氯代法、氯甲基化法、甲苯催化氯化法等,其中,甲苯催化氯化法是最通用的生产方法。 催化氯化法又分为光催化氯化法和低温催化氯化法,目前,中国氯化苄合成方法是光催化氯化法和低温催化氯化法并存[1],目前较先进的精馏式反应器是采用在精馏塔上加装光照装置,反应区在塔体上进行,集合了多个反应釜与多个初馏釜于一体,反应产物经过分离集中到塔釜,未反应的甲苯仍在塔体上继续与氯气反应, 这种工艺单程转化率高, 但由于塔釜中的物料长时间处于高温条件下,容易产生自聚合现象,影响收率。 低温催化氯化法是在催化剂存在下, 甲苯与氯气低温反应,利用低温下甲苯转化成氯化苄收率高的特点,提高转化率及选择性,然而,多数采用间歇生产、反应釜体积大、液相鼓泡不均匀,随着氯化苄含量升高,副反应也逐渐增多, 反应越到后期副产物越多。 目前,生产技术也在不断改进并日渐成熟,环管式反应器就是其中成功的一例。

3 环管式反应器的应用

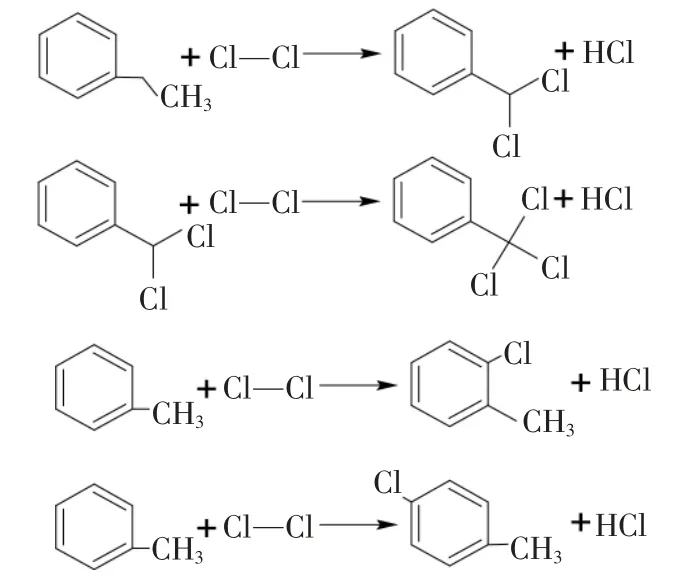

图1 环管式反应器

环管式反应器见图1, 吸取了低温氯化和光氯化工艺的优点, 由于通氯一侧反应物的相对密度小于另一侧, 反应器内物料自身循环流动, 使反应均匀, 未反应完全的氯气在反应器的上部光氯化器中继续与甲苯反应,使反应彻底。副产物氯化氢能阻碍正反应的进行,所以,该反应需要在微负压下进行。反应温度低,一般控制为80~90 ℃,提高转化率及选择性同时,实现连续化生产,避免了间歇生产能耗高的缺点。

在反应中,尽可能减少副反应的发生,避免生成二氯苄和三氯苄, 也要控制邻氯甲苯及苯甲醛的生成, 其关健在于控制反应温度, 并控制光照波长在334~365 nm 范围内, 并控制好甲苯和氯气的通人量,进料要稳定进入,进料位置选在鼓泡器与出料口之间。 设计反应器时,应采用孔径分布有效的F4 鼓泡器,使物料分布均匀,充分混合,气体表观速度控制在0.1~0.3 m/s 范围内。 同时,甲苯和氯气按一定比例连续通人反应器中, 反应液出口密度控制在0.975~0.980, 使甲苯转化率为45%~50%, 不宜过高。 此外,为防止在反应中有低温氯化物产生,不仅要控制好氯化反应温度, 而且, 在甲苯进入反应器前,要进行预热,预热温度宜控制为60 ℃,且不能有气泡产生,以免对反应产生波动。

反应后的产物为粗产品,需要用精馏塔分离。精馏塔宜选用高釉瓷质高效波纹填料, 这种填料稳定性好、耐腐蚀。回流比为1.1~2.0。精馏温度一般保持为100 ℃以上,且精馏温度不得超过170 ℃,这是因为氯化苄是一种热敏性物质,温度过高,会发生快速自聚。 同时,应在真空状态下进行精馏,且真空度应稳定。 另外,要控制精馏液中不含金属离子,因为氯化苄在金属离子存在下,再加上温度较高,会引发克拉夫茨—克瑞德反应,并有树脂状物生成,严重时,物料变成棕红色,同时释放出大量氯化氢气体。为抑制精馏过程中副反应发生, 一般在蒸馏时加入微量的苯胺等抑制剂。

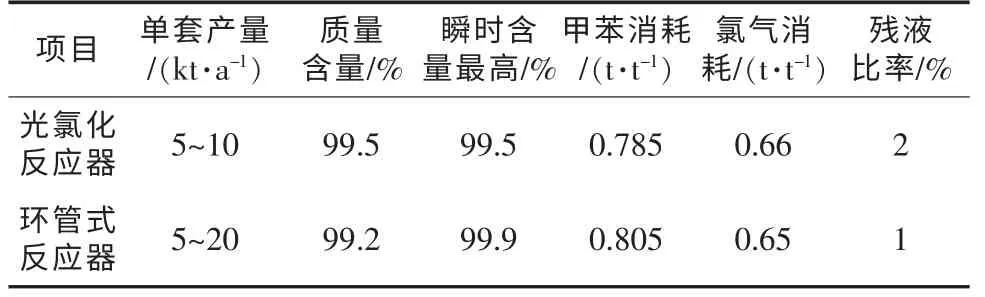

环管式反应器已经实现连续工业化, 效果优于光氯化反应器。 对比情况见表1。

表1 环管式反应器与光氯化反应器的比较

4 结语

反应器生产技术在国内日趋成熟, 在新建或者老工艺改造时, 合理选择反应器形式是着重考虑的环节,要提高反应的选择性和转化率,避免铁离子对反应、以及后续纯化的影响。

[1]刘岭梅.氯化苄光催化合成工业技术进展.化工科技市场,2001,(4):19.