变压吸附法回收氯乙烯单体和乙炔

2013-01-29耿宏霞刘勇先

耿宏霞,刘勇先

(黑龙江昊华化工有限公司,黑龙江 齐齐哈尔161033)

在VCM 合成、精馏及聚合反应过程中,含有大量氯乙烯单体的气体被排放, 其中包括VCM 合成尾凝排放的气体、氯乙烯液体经精馏、在低沸塔顶排放的不凝气体中的VCM 单体,在聚合过程中,约有15%的未反应单体, 经压缩冷凝回收其中大部分VCM 后,仍有3%~8%随不凝气被排放。这部分排放的气体所带走的单体,是PVC 生产中氯乙烯单耗高的重要原因,同时,也加重了环境的污染。 有效回收精馏尾气中氯乙烯单体是节能减排的关键。1989 年初,黑龙江昊华建成1.0 万t/a 聚氯乙烯装置,2000年扩产到8 万t/a。 对于精馏尾气中含有氯乙烯气体的排放造成的浪费和对环境的污染问题, 该公司在装置建成之初即着手研究和解决, 经历了传统的活性炭吸附法和大连欧科二级膜法回收的改进。 随着该公司30 万t/a聚氯乙烯的扩产改造, 传统方法已经无法满足现在的生产能力要求和国家环保排放标准。 基于此,通过市场调研及考察同行业其他企业,依托四川天一科技股份有限公司变压吸附分离工程研究所设计及配套的变压吸附设备。 单体回收率>99.9%、净化气C2H3Cl≤36 mg/m3、乙炔≤36 mg/m3,可达到国家环保排放标准, 装置主要材料使用寿命15 年,具有良好的经济和社会效益。 此技术已经成功运用到生产中, 并被国内同行业公认为具有经济效益和环境效果的高新技术。

1 传统的氯乙烯回收工艺

1.1 活性炭吸附法

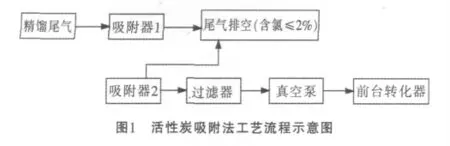

活性炭吸附法工艺流程示意图见图1。

由于设备需要频繁交替地降温吸附和升温解析,使得设备温差过大,机械性能下降、易变形,导致吸附器经常出现换热管渗漏,设备停止运行。精馏尾气无法得到回收。在维修过程中,还需将2 台设备经过置换、抽活性炭,工作量比较大,损失的氯乙烯单体和乙炔比较多,造成严重浪费。 同时,排放到大气的尾气单体还会影响工作环境, 回收氯乙烯的成本高、蒸汽消耗大,特别是回收的氯乙烯夹带大量的水分,对回收利用不利。

1.2 膜法回收技术

此项目是由大连欧科膜技术工程公司设计并提供膜组合工艺, 是高效回收氯乙烯单体有效方法之一。此技术的有机蒸气膜CCM 系统回收烯烃单体工艺,曾荣获美国化学工程K.K 奖。有机蒸气膜法回收系统主要采用“反向”选择性有机硅高分子复合膜。在一定的浓度梯度渗透推动力作用下, 根据不同分子在膜中的溶解扩散性能的差异, 可凝性有机蒸汽(如氯乙烯、乙烯、丙烯、重烃等)先于惰性气体(如氢气、氮气、甲烷等)被吸附渗透,从而达到了有效分离的目的。 膜法回收技术的工艺流程示意图见图2。

在工艺流程中设有旁路, 在膜回收系统停车或连锁停车情况下,手动打开系统增设的手动阀,使不凝气直接排入原排放系统,同时,关闭膜系统进出口阀,低沸塔即可正常运行,可保证不至于影响主装置生产。 黑龙江昊华公司经过了3 年的生产运行和改造,增加了稳压缓冲罐,预热器效果十分显著。后期,由于受环境温度、 原料气质量、PLC 自动化程度、人为因素、膜组件需要更新等问题的影响,同时,排放的尾气仍含VCM1.0%~2.0%,远远高于国家要求的氯乙烯≤36 mg/m3的排放标准, 决定对精馏回收氯乙烯技术进行改造。

2 改进后的变压吸附技术

2009 年30 万t/a 聚氯乙烯项目中, 在总结生产经验和吸收教训基础上,经过对国内同行昊华宇航、四平昊华、河北盛华等企业的考察调研,决定采用技术成熟的四川天一科技股份有限公司1750PSA 氯乙烯精馏尾气变压吸附技术。

2.1 变压吸附技术的特点

变压吸附装置占地面积小、能耗低、投资少、有合理的安全连锁, 系统由6 台吸附塔、47 个程控阀及8 组调节阀构成。 DCS 系统自动控制程度高、操作简单,保证了系统压力、流量、组成的稳定性、可靠性,应用范围广、环保优势明显、市场潜力大,比较适合聚氯乙烯规模性生产。

2.2 变压吸附的原理

变压吸附技术是以吸附剂多孔固体物质, 内部表面对气体分子的物理吸附为基础, 利用吸附剂在相同压力下易吸附高沸点组分、 不易吸附低沸点组分和高压下吸附量增加(吸附组分)、减压下吸附量减少(解析组分)的特性。 将原料气在压力下通过吸附剂床层,相对于VCM、乙炔的高沸点杂质组分被选择性吸附,低沸点组分的氮气、氢气不易吸附而通过吸附剂床层, 达到氯乙烯、 乙炔和其他组分的分离。 然后, 在减压下解析被吸附的氯乙烯及乙炔组分,使吸附剂获得再生,在下一周期中进行吸附分离氯乙烯、乙炔和其他组分。

2.3 工艺流程

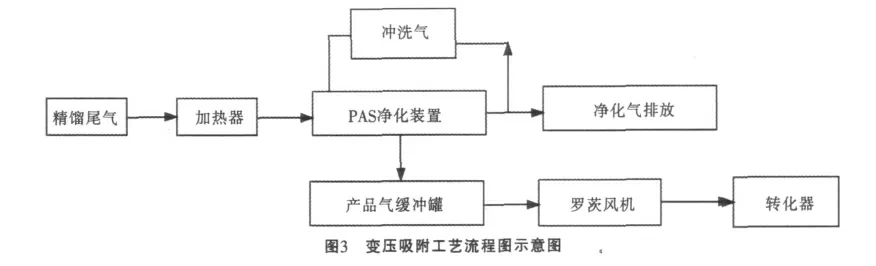

变压吸附工艺流程图见图3。

氯乙烯精馏尾气在0.50~0.52 MPa(G)、-10~-8 ℃的条件下,进入变压吸附装置。 首先,经过原料尾气加热器, 被加热到20~40 ℃(控制范围为5~40 ℃),经流量计计量后,进入由6 个吸附塔组成的PSA 净化系统。PSA 系统采用6-2-3/V 工艺,由入口端通入原料气,氯乙烯、乙炔等吸附能力较强的组分被吸床层的多介质吸附剂所吸附; 在出口端输出净化后的气体,净化度为C2H2≤120 mg/m3、C2H3Cl≤36 mg/m3,满足国家环保排放标准而排放掉;一部分作为净化气输出,另一部分返回至吸附塔内用做冲洗气。 被吸附床层吸附回收的氯乙烯和乙炔等有效组分在逆放和抽空阶段,被解析出来充分回收。所得到的产品气在经过产品气缓冲罐后, 经罗茨风机加压到≥0.05 MPa, 通过流量计计量根据需要返回到前台或后台转化器进行重新利用, 或回到合成氯乙烯气柜中。

2.4 原料气VCM 精馏尾气组成

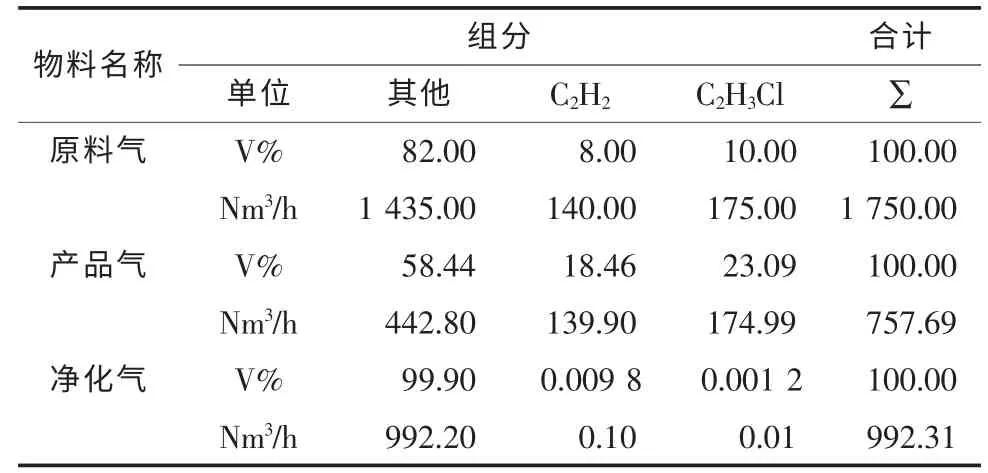

由于采用气相吸附工艺, 原料气要求不含任何液体或固体,原料气组成为氯乙烯10;乙炔8;氢气+氮气等82。 气体流量为1 750 Nm3/h;压力为0.52 MPa(G);温度为-10~-8 ℃;装置操作弹性为30%~120%。 物料平衡表见表1。

表1 物料平衡表

净化气: 输出流量约为992.31 Nm3/h; 输出压力≥0.45~0.50 MPa;输出温度≤20~40 ℃。

净化度: 氯乙烯≤36 mg/m3; 乙炔≤120 mg/m3达到了国家环保排放标准。

产品气:输出流量约为757.69 m3/h;输出压力≥0.05 MPa;温度≤40 ℃;VCM 回收率>99.9%。

2.5 经济效益及社会效益

该公司30 万t/a PVC 装置的精馏尾气回收变压吸附装置按设计院提供的原料气流量为1 750 Nm3/h ,氯乙烯回收量约758 Nm3/h 计算。 生产运行记录见表2。

VCM 回收率计算公式为R=[1-(V3×C3-1)/(V1×C1-1)]×100%

表2 2011年8月10日原始记录 乙炔通量4 700 Nm3/h

式中:V1为原料气量,Nm3/h;V3为尾气量,Nm3/h;C1-1为原料气VCM 浓度,v%; C3-1为尾气VCM 浓度,V%。经计算,乙炔收率为99.39%,VC 收率为99.20%。

根据表2, 可以计算出变压吸附法回收氯乙烯单体和乙炔的经济效益:以年产30 万t/a PVC,产品气量为757.69 Nm3/h ,其中,氯乙烯含量为22.57%,乙炔含量为4.60%,生产运行8 000 h/a 计算,则:

(1)回收氯乙烯:(757.69×22.57%×99.20%÷22.4×62.5÷1 000)×8 000=3 786.66(t/a),氯乙烯按5 000 元/t 计,则每年可回收经济效益:3 875×5 000=1 893.33(万元)。

(2)回收乙炔折电石:757.69×4.6%×99.39%×8 000=277 129(m3/a),每吨电石平均发气量按285 m3/t计算,则每年可节约电石:277 129/285=972.4(t),电石按4 000 元/t 计,则每年可回收经济效益:972.4×4 000=388.95(万元)。

每年节约资金合计为:

1 893.33+388.92=2 282.28(万元)。

不到一年的时间所创造的经济效益就能收回装置的全部投资。 同时,减少了VCM 气体排放对环境的污染,社会效益显著。