掺卤水制取一次盐水工艺分析

2013-01-29邓建民

邓建民

(国电英力特能源化工集团股份有限公司,宁夏 石嘴山753202)

国电英力特能源化工股份有限公司利用宁夏固原地区丰富的地下盐矿资源,建设100 万t/a 真空制盐项目,同时,配套建设10 万t/a 烧碱及6 万t/a ADC装置。 所采当地卤水中NaCl、Na2SO4质量浓度分别为290 g/L 和22 g/L,属于高芒硝型卤水。

1 化盐装置淡盐水、卤水及精制盐用量计算

烧碱装置所用一次盐水是由淡盐水掺卤水和精制盐后再精制所得。 脱氯后淡盐水采用膜法脱硝技术,为提高掺卤比例,采用淡盐水全流量脱硝。 经三级膜法浓缩后采集的富硝水原设计采用冷冻结晶离心分离技术,结晶物Na2SO4·10H2O 进入干燥工序以得到无水硫酸钠产品, 后结合本项目的真空制盐装置, 将一级膜法浓缩的富硝水直接进入制盐装置的蒸发产硝系统,从而节省大量冷量,并减少离心机干燥器等设备数量。

1.1 化盐用淡盐水流量计算

10 万t/a 烧碱装置去电解的一次盐水流量为134 m3/h,其中,氯化钠质量浓度为310 g/L。 出电解经脱氯后淡盐水流量104.7 m3/h,脱硝后淡盐水中硫酸钠质量浓度为2 g/L,一般地脱硝浓缩比控制为8左右, 脱氯后进脱硝装置的淡盐水中硫酸钠质量浓度为9 g/L。 采用一级膜法脱硝,控制富硝水中含硫酸钠为70 g/L, 根据物料衡算, 得富硝水流量为10.8 m3/h,剩余淡盐水量为94 m3/h,其中,氯化钠质量浓度为223 g/L。 此部分淡盐水去化盐装置。 采用淡盐水全流量脱硝时, 膜法脱硝装置硫酸钠最大产量为756 kg/h。

1.2 卤水掺入量的确定

卤水中氯化钠质量浓度为290 g/L,硫酸钠质量浓度为22 g/L。在化盐掺入卤水的同时,也带入大量硫酸钠, 由于一次精制盐水指标要求硫酸钠质量浓度<7.4 g/L,国内一次盐水直接应用膜法脱硝的技术还不太成熟(盐水脱硝主要采用淡盐水脱硝技术),导致掺卤比例不能上升。 一次精制盐水中硫酸钠含量为134 m3/h×7.4 g/L=991 kg/h,淡盐水中硫酸钠含量为94 m3/h×2 g/L=188 kg/h, 即硫酸钠最大带入量为803 kg/h,如不计加精制盐带入的硫酸钠量,则最大补充卤水量为803 kg/h÷22 g/L=36.5 m3/h。 考虑精制盐中硫酸钠含量及淡盐水全流量脱硝能力及其他因素,将补充卤水量定为2.5 m3/t 烧碱,此时,掺卤比例为23.3%,即卤水补充量为31.25 m3/h。

1.3 用盐量计算

要达到一次盐水浓度要求, 需补充一定量的自产精制盐,因精制盐中氯化钠含量为99%,硫酸钠含量为0.1%。 一次盐水含氯化钠总量为134 m3/h×310 g/L=41 540 kg/h, 掺入卤水带入的氯化钠量为31.25 m3/h×290 g/L=9 062.5 kg/h,淡盐水中氯化钠量94 m3/h×223 g/L=20 962 kg/h,根据计算,得精制盐用量为11 631.8 kg/h。

1.4 除硝量核算

卤水带入化盐系统的硫酸钠量为31.25 m3/h×22 g/L=687.5 kg/h,精制盐带入硫酸钠量为11 631.8 kg/h×0.1%=11.63 kg/h,不计淡盐水中硫酸钠含量,共带入一次盐水系统硫酸钠量为699.1 kg/h,膜法脱硝装置最大除硝量为756 kg/h,即采用淡盐水全流量脱硝,可以满足淡盐水掺卤水、 精制盐制取一次盐水工艺要求。此时,一次盐水中硫酸钠质量浓度为6.62 g/L。

2 卤水除钙镁离子的净化工艺

一次盐水用卤水与制盐用卤水混合在卤水净化车间,净化后,分流去一次盐水精制车间。 卤水净化工艺采用先进的石灰芒硝烟道气法。 当地所采原卤中含有较多的钙镁离子,因卤水中的钙镁离子在真空制盐系统预热和蒸发过程中有CaSO4、CaCO3、Mg(OH)2等难溶性杂质生成,附在管壁上,影响换热设备的传热效果;在烧碱生产中会影响一次盐水质量,对卤水净化以除去钙镁离子,要求净化后卤水中,Ca2+≤10×10-6、Mg2+≤5×10-6、SS≤10×10-6。

2.1 卤水净化流程简述

卤水净化工艺采用间歇操作方式, 分为一级反应和二级反应。 从采卤矿山来的原卤先进入一级反应器,加石灰乳进行反应后,再加助沉剂进行澄清。将上层清液泵入二级反应器,在其中,通入烟道气进行碳化反应,再加助沉剂进行澄清,将上层清液送入净化卤水桶贮存。 一级反应器和二级反应器下层泥浆送入泥浆桶,经转鼓真空过滤机过滤后,清液回原卤桶,泥渣外运。二级反应用烟道气由热电站锅炉烟囱前风管引出,经洗涤降温后,通过水环式压缩机送入二级反应器。

通过卤水净化,可以提高卤水的质量。芒硝型原卤颜色为淡蓝色, 卤水净化的过程打破了卤水原有的胶状状态,使卤水中的粉尘、微生物等杂质沉降除去,使卤水从有色变为无色,从胶体状溶液变为澄清溶液。

2.2 卤水净化原理

在一级反应器中加入石灰乳后,发生如下反应:

MgSO4+Ca(OH)2=CaSO4↓+Mg(OH)2↓

Na2SO4+Ca(OH)2=2NaOH+CaSO4↓

加入的Ca(OH)2不但与Mg2+形成沉淀,还要与Na2SO4进行苛化反应,生成足量的烧碱,以供在二级反应中能够生成足量的纯碱。

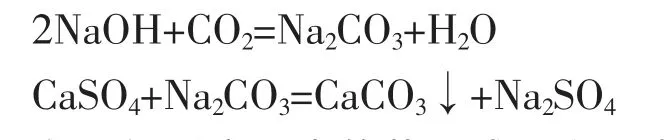

在二级反应器中通入烟道气, 烟道气的作用成分为CO2,含量为10%左右,烟道气在卤水中有如下反应:

在一级反应器中的盐泥成分主要为硫酸钙和氢氧化镁,在二级反应器中的盐泥成分主要为碳酸钙。在一级反应中, 有部分硫酸钠转化为氢氧化钠和硫酸钙沉淀,导致卤水净化后硫酸钠含量少量下降。

2.3 卤水净化两级反应的控制

一级反应母液中生成的NaOH 质量浓度要求为0.5~2 g/L,二级反应后母液中Na2CO3质量浓厚度要求为1.5~5.5 g/L。 净化卤水的指标为Ca2+≤10×10-6;Mg2+≤5×10-6。实际生产中钙镁离子含量可以控制的更低。 某企业在实际生产过程中采用石灰烟道气法净化卤水分析指标见表1。

表1 采用石灰烟道气法净化卤水的分析指标

从表1 可以看出,经过两级净化反应后,只要保持卤水中适宜的过碱量和过纯碱量, 卤水中的钙镁含量可以降至最低, 很接近一次精制盐水中钙镁含量小于5×10-6的指标。

采用石灰芒硝烟道气法净化卤水是在烧碱和纯碱法净化卤水的技术上发展起来的。 精制剂用石灰和烟道气,因石灰成本远低于烧碱,烟道气用锅炉产生的排放废气可节省纯碱用量, 故此技术可以降低卤水净化费用。

3 盐水精制

净化后的卤水分流去盐水精制车间, 与脱硝来的淡盐水及补充水混合, 并加入精制盐以得到饱和一次盐水。 由于一次盐水中的补充部分主要为净化卤水、精制盐及补充水,在净化卤水中钙镁含量实际控制的很低; 精制盐产品要求NaCl 含量≥99%,钙镁含量较低,补充水采用制盐蒸发产生的冷凝水。由于带入一次盐水系统的钙镁量极少,所以,一次盐水只需添加少量烧碱和纯碱, 即可维持盐水中的过碱量和过纯碱量。相比化湖盐制一次盐水工艺,采用掺入净化卤水和精制盐制取一次盐水可以减少烧碱和纯碱等精制剂用量,同时,由于盐泥量的减少,可将庞大的预处理器改为小型反应器或澄清桶即可,膜过滤器的运行能力也会相应增大。

4 可改进之处

4.1 纯碱和烧碱过量值的控制

在卤水净化时,虽然控制过碱量和过纯碱量,但在卤水与淡盐水和化盐水混合后, 过碱量和过纯碱量还需补充, 可以在卤水净化时根据一次盐水中钙镁离子含量控制要求,在卤水中添加过量的石灰乳,以保持化盐后一次盐水中纯碱和烧碱的过量值,从而减少烧碱和纯碱的添加量。

4.2 掺卤量的控制

提高一次盐水的掺卤量可降低烧碱成本。 由于一次精制盐水对硫酸根的含量要求, 导致掺卤量不能提高,如果采取措施降低一次盐水硫酸根含量,可适当提高掺卤比例。一次盐水采用钡法脱硝,会造成污染,如果一次盐水膜法脱硝技术能实现,则可以通过对淡盐水浓缩来提高掺卤量。

5 结语

结合园区自身资源及工艺配置优势, 采用先进的石灰烟道气法净化卤水, 再利用净化卤水制取一次精制盐水,可节约盐水精制费用,但卤水中的硫酸根含量是制约进一步提高掺卤量的主要原因, 如卤水膜法脱硝技术能够实现,将会提高卤水用量,因卤水价格远低于固体盐,从而降低制碱成本。