弹丸侵彻铝合金靶过程中炸药的动态响应

2013-01-29乔相信

乔相信,于 锋,李 广

(沈阳理工大学,辽宁 沈阳110159)

引 言

装药弹丸在受到高速冲击时,内部装药受到力和热耦合等作用,在冲击靶板过程中装药局部会形成热点,装药受损并提高装药起爆感度,导致过多的热点产生从而引起装药早炸,使得在弹丸未完全侵入靶板的状态下发生爆炸。因此,研究含能材料在侵彻过程中的受力状况显得尤为重要。

LS-DYNA 有限元分析软件能进行各种显式动力分析,特别适合求解各种二维、三维非线性结构的高速冲撞、爆炸等非线性动力冲击问题,且可靠性高,能够比较真实地模拟复杂问题。韩小平[1]等对含能材料在冲击载荷下的动态响应进行了有限元分析并对炸药装药中热点形成机理进行了研究。焦志刚[2]等对半穿甲弹侵彻不同厚度靶板进行了数值模拟,并对壳体应力和装药应力进行了分析,得出靶板厚度的增加对装药安定性产生威胁,并给出了临界靶板厚度。王庭辉[3]等使用ANSYS-LSDYNA 有限元程序数值模拟了子弹撞击端面的过程,模拟的端面应力波幅值和实验实测幅值基本吻合,进而得出应力波幅值与子弹的速度和横截面积呈线性关系。

为了进一步研究装药弹丸高速冲击时不同断面的炸药动态响应,本研究运用LS-DYNA 动力学计算软件对球形头部弹丸垂直侵彻靶板进行了模拟,研究了弹丸侵彻过程中装药的动态响应规律,分析了几个重要观测部位的压力变化和塑性变形,并与文献[4]的实验结果进行对比,验证了模型的合理性,为侵彻型弹丸设计及安全性研究提供参考。

1 模型的建立

1.1 物理模型

弹体材料为4 340 钢,总长度50mm,直径10mm,壳体壁厚1mm,底部厚2mm,头部为球形,装药为圆柱形铸装RDX 基PBX 炸药,长度43mm,直径8mm。靶板为圆柱形铝板,直径120mm,厚度为20mm。弹丸以900m/s的速度垂直侵彻靶板,采用cm-g-μs建模,如图1所示。

图1 侵彻过程物理模型示意图Fig.1 Schematic diagram of penetration model

1.2 计算模型

采用三维Language网格算法和实体solid164单元划分。战斗部壳体与靶板的强度方程采用Johnson Cook方程描述,即[5-7]:

式中:Y为屈服应力;εp为等效塑性应变;为规范化等效塑性应变;TH=(T-Troom)/(Tmelt-Troom),Tmelt和Troom分别为壳体材料的熔点和室温;A为初始屈服强度;B为应变硬化常数;n为硬化指数;C为应变率强化参数;m为热软化指数,其数值见表1。

表1 材料性能参数Table 1 Property parameters of materials

计算中认为装药为各向同性材料,其强度采用Von-Mises 准则描述。装药的动态屈服应力为200MPa。采用Lee-Tarver三项点火增长模型描述炸药在冲击作用下是否发生点火和爆轰,即[8]:

式中:F为反应率;I、G1、G2、a、b、c、d、e、f、x、y、z均为Lee-Tarver三项式点火增长模型参数,其中G2、b、e、f、z均为0,其余参数数值见表2。

表2 三项点火增长模型计算参数[9]Table 2 Calculation parameters of three fire growth model

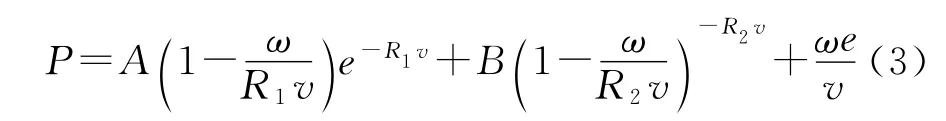

未爆炸药和已爆炸药的状态方程均采用JWL方程,即:

式中:e为初始比内能;A、B、R1、R2和ω均为JWL状态方程参数,见表3,RDX 临界起爆压力值为0.85GPa[2]。

表3 RDX 基PBX 炸药爆轰产物JWL状态方程参数[10]Table 3 Coefficients of JWL EOS of detonation products of RDX-based PBX

2 结果与讨论

2.1 弹丸侵彻过程的数值计算

图2 为几个重点观察时刻弹丸穿靶过程示意图。

由图2可以看出,在冲击靶板初始阶段,装药受到弹丸壳体挤压,短时间内产生幅值很高的压缩波并使前端装药很快进入塑性变形,装药前端最先受到冲击并在壳体和后部装药的挤压下开始墩粗,见图2(b)。随着应力波向后传播,弹丸中部和后部相继出现墩粗现象,装药塑性变形明显,见图2(c)。壳体在侵彻过程中受到挤压,73μs时贯穿靶板并且破裂,随后装药中的应力逐渐趋于稳定,如图2(d)。

图2 不同时刻的应力动态响应Fig.2 The dynamic stress responses of the whole process

2.2 装药头部计算结果分析

在装药头部径向选取3个观测点见图3,计算各观测点的压力时程,结果如图4所示。

图3 装药头部的观测点Fig.3 Observation points on the top of charge

图4 各观测点的压力时程曲线Fig.4 Pressure vs.time curves at various observation points

由图4可看出,弹丸侵彻过程中装药所受压力反复震荡,压力曲线在20μs左右形成突跃。在22~73μs时,随着侵彻速度的逐渐降低,压力开始卸载,并在装药中形成震荡型卸载稀疏波。73μs以后,弹丸基本贯穿靶板,压力趋于稳定。由于观察点压力均大于零,说明装药前端在侵彻靶板过程中受到压缩作用,装药头部所受的最大压力超过临界起爆压力,装药发生点火,但由于之后的爆轰不稳定,压力持续衰减,随后发生熄火并未形成稳定爆轰。

2.3 装药尾部计算结果分析

在装药尾部沿径向选取5个观测点(见图5),计算轴向9853号单元观测点在不同速度下的压力时程,结果见图6。各观测点的最大剪应力随时间的变化曲线见图7。

图5 装药尾部观测点Fig.5 Observation points on the tail of charge

图6 不同速度时各观测点的压力时程曲线Fig.6 Pressure vs.time curves of various observation points at different speeds

图7 各观测点最大剪应力随时间变化曲线Fig.7 Maximum shear stress vs.time curves at various observation points

由图6可看出,装药尾部轴线上9853号单元在速度为900、1 000和1 100m/s时的压力时程曲线变化趋势基本一致,由于应力波传播从装药前部开始,中部和后部受到挤压发生塑性变形呈现滞后性。当速度为900m/s时,尾部装药先受到压缩作用,但时间很短,在70μs左右进入到拉伸、压缩反复作用的阶段。随着弹丸侵彻速度的增加,曲线呈现下降趋势且在70μs以后压力为负值,说明该单元随着压缩作用的结束而呈现拉伸。由图7可知,边缘位置的剪应力明显大于中间观测点,且残余应力较大,说明装药边缘受到的剪切作用明显,剪切作用是导致尾部边缘装药受损的主要因素,装药尾部单元所受最大压力均未超过临界起爆压力,未发生点火。

2.4 装药中部计算结果分析

在装药中部径向选取5个观测点见图8,计算了各观测点的压力时程,结果见图9。

图8 装药中部观测点Fig.8 Observation points on the middle of charge

图9 各观测点的压力时程曲线Fig.9 Pressure vs.time curves at various observation points

由图8和图9可知,在弹丸侵彻过程中,炸药的动态响应为:中部与头部和尾部相比,相应观测点受到的压力较小,中部单元发生变形也较小,损伤较弱,符合装药轴向的应力应变变化规律,装药中部单元所受最大压力均未超过临界起爆压力,未发生点火。

2.5 试验对比分析

目前弹丸中炸药的应力测试还是一个难题,数值计算也不多见。图10为文献[4]的试验弹结构,弹丸和装药与本计算模型相似,表4为由实验整理得出的5发试验弹各部位的装药在侵彻前后密度变化量。其靶场试验结果为:侵彻过程装药头部受压应力损伤为主,主要表现为外观裂纹等形式;尾部装药以拉伸应力形成损伤为主,表现为新增内部微裂纹并形成外观裂纹等缺陷;中部装药由于应力较弱,损伤相对较轻,试验结果与本数值计算结果基本一致。

图10 试验弹结构Fig.10 The structure of test bomb

表4 冲击损伤前后装药的密度Table 4 Density of the explosive charge before and after damage

3 结 论

(1)基于LS-DYNA 程序计算了弹体垂直侵彻铝合金靶板过程中炸药的动态响应。使用的建模方法和算法可用于弹体垂直侵彻靶板时装药的动态响应研究,模拟结果合理。

(2)装药头部主要受到高幅值冲击压缩作用而导致明显的塑性变形,其压缩程度要大于中部和尾部。在弹丸侵彻过程中,装药虽然发生了点火(起爆)但未形成稳定的爆轰。

(3)随着弹丸速度的提高,装药尾部受到反复震荡拉伸作用越来越明显,其边缘位置的剪切载荷最大;装药中部所受载荷和变形相对于头部和尾部较小,两者均未发生点火。

(4)对于侵彻型装药弹丸,在结构设计时,应重点考虑装药头部的应力集中和塑性变形问题,其残余应力不宜过大,尾部边缘剪切应力不宜过大。

[1]韩小平,张元冲,沈亚鹏,等.含能材料在冲击载荷下动态响应的有限元分析及热点形成机理的数值模拟[J].兵工学报,1996(2):18-22

HAN Xiao-ping,ZHANG Yuan-chong,SHEN Yapeng,et al.Finite element analysis of dynamic response of energetic materials subjected to lmpact and simulant calculation of hot spot formating[J].Acta Armamentarii,1996(2):18-22.

[2]焦志刚,郭秋萍,刘宗超.半穿甲弹侵彻过程中装药安定性数值分析[J].弹箭与制导学报,2012,32(2):92-96.

JIAO Zhi-gang,GUO Qiu-ping,LIU Zong-chao.Numerical analysis of semi-armor-piercing bullet charge safety during penetration[J].Journal of Projectiles,Rockets,Missiles and Guidance,2012,32(2):92-96.

[3]王庭辉,刘筱玲,陈小安,等.子弹撞击T 型杆断面处的应力波传播和数值模拟[J].安徽理工大学学报,2008,28(4):79-81.

WANG Ting-hui,LIU Xiao-ling,CHEN Xiao-an,et al.Propagation of stress wave at end of T-type bar impacted by bullet and its numeric simulation[J].Journal of Anhui University of Science and Technology,2008,28(4):79-81.

[4]陈文,张庆明,胡晓东,等.侵彻过程冲击载荷对装药损伤实验研究[J].含能材料,2009,17(3):321-324.

CHEN Wen,ZHANG Qing-ming,HU Xiao-dong,et al.Experimental study on damage to explosive charge by impact load in the process of penetration[J].Chinese Journal of Energetic Materlals,2009,17(3):321-324.

[5]何涛,杨竞,金鑫.ANSYS 10.0LS-DYNA 非线性有限元分析实例指导教程[M].北京:机械工业出版社,2007.

[6]Livemore Software Technology Corperation.LS-DYNA Keywords User's Manual(Version971)-[CP]/[CD].Livemore:Livemore Software Technology Corportion,2007.

[7]时党勇,李裕春,张胜民.基于ANSYS/LS-DYNA 8.1进行显式动力分析[M].北京:清华大学出版社,2004:146-148.

[8]汪德武,高洪泉,杜海霞,等.斜侵彻弹体运动分析与仿真[J].弹箭与制导学报,2006,26(3):121-123.

WANG De-wu,GAO Hong-quan,DU Hai-xia,et al.The analysis and simulation of penetrating movement of oblique projectile[J].Journal of Projectiles,Rockets,Missiles and Guidance,2006,26(3):121-123.

[9]贾宪振,杨建,陈松,等.带壳B炸药在钨珠撞击下的冲击起爆的数值模拟[J].火炸药学报,2010,33(5):44-47.

JIA Xian-zhen,YANG Jian,CHEN Song,et al.Numerical simulation on shock initiation of composition B explosive impacting by tungsten sphere[J].Chinese Journal of Explosives and Propellants,2010,33(5):44-47.

[10]陈清畴,蒋小华,李敏,等.RDX 基高聚物黏结炸药JWL状态方程[J].含能材料,2011,19(2):215-218.

CHEN Qing-chou,JIANG Xiao-hua,LI Min,et al.JWL equation of state for RDX based PBX[R].Chinese Journal of Energetic Materials,2011,19(2):215-218.