极限工况下湿式制动器摩擦特性模拟仿真研究

2013-01-24吴小川李德山

李 彬,吴小川,李德山,吴 德

Li Bin,Wu Xiaochuan,Li Deshan,Wu De

(重庆交通大学 机电与汽车工程学院,重庆 400074)

0 引 言

从机动车诞生时起,制动系统在车辆的安全方面就扮演着至关重要的角色。与传统的制动器相比,全封闭湿式制动器在性能和结构上都存在很大的技术优势,尤其是在保证结构紧凑的前提下还能提供较大的制动力矩,因而越来越广泛地被工程车辆所采用[1]。

在全封闭湿式制动器的制动过程中,摩擦片烧结及翘曲已经成为湿式制动器损坏的主要形式。摩擦片烧结及翘曲的主要原因是:摩擦副间压力沿着径向分布不均,摩擦制动过程中导致温度场分布不均,对应的温度梯度太大就会形成极大热应力,从而引起摩擦元件烧结及翘曲。由此产生的过大热弹性变形会严重影响其制动性能,从而导致车辆行驶危险系数增加[2]。湿式多盘制动器摩擦副间的温度场和应力场决定着制动器的制动容量、制动强度和使用寿命等,摩擦副压力和温度梯度与制动容量、使用寿命成反比。对于湿式制动器温度场温升机理和应力增长方面的研究,尽管国内外已经进行了相关研究,可是所采用模型精确度太差,从而导致研究结果不能正确反映摩擦副间温度场的温升机理[3]。所以,对温度场及相应的应力场进行研究是不可忽视的。

1 制动器有限元模型的建立和简化

湿式制动器的摩擦制动过程是一个极其复杂的过程,采用有限元法对摩擦副的温度场进行研究[4]。对湿式多盘制动器的热传导模型进行相应的简化,确定进行求解所需的边界条件,建立分析所需有限元模型。在施加边界条件时,对制动器的热传导模型进行以下简化:

1)摩擦盘与钢盘的接触界面设定为全接触,对应的接触热阻忽略不计,摩擦系数在整个过程中为定值[5];

2)摩擦制动中,把接触界面的热流边界条件和整个摩擦副内径和外径表面的对流换热边界条件考虑在内;

3)从边界输入的热流取接触界面处的热流输入,构成接触界面的两摩擦表面的温度连续,同时满足热流守恒[6];

4)摩擦副的材料热物理性质参数不受温度影响。

摩擦盘、钢盘、活塞和支承盘是构成湿式多片制动器有限元分析模型中涉及到的主要零部件,简化后的制动器模型含有 6个制动副,由支承盘到活塞依次是第1,2,3,4,5,6副。考虑到摩擦盘和钢盘的内外径基本相同,为了减少有限元计算量,设定摩擦盘、钢盘和活塞的内外径相同,如图1所示。

2 湿式制动器热源处理

湿式制动器摩擦制动过程中产生的热量不是常数,它不仅取决于摩擦盘受到的压力,还取决于产生热量在摩擦偶件间的分配,热流的分配决定了摩擦接触界面的温度场的分布特点[7]。

摩擦制动过程中产生的热量表示为

式中,C0为机械功转换成的热量,J;μ为摩擦系数;P为接触表面上的压强,N/m2;v为相对滑动速度,m/s;A为接触面积,m2;r为摩擦副径向坐标,m;t为制动时间,s;T*为特征温度,℃。

输入接触界面的平均热流密度

式中,ω(t)为相对滑动角速度,rad/s。

3 热传导方程和热弹性方程的建立

对湿式多片制动器摩擦副的温度场进行研究时,首先要在确定的边界条件下对温度控制方程进行求解,通过控制方程得出任意点的温度是对温度场进行分析的关键[8]。

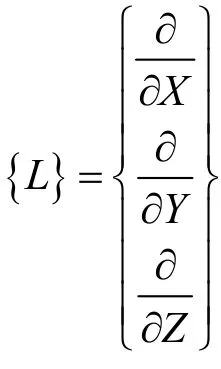

对傅里叶微分方程进行坐标转换,就能得到反映时间和空间二者间对应关系的方程,将其转换成矩阵形式如下:

联立式3、式4可得

其对应的3类边界条件如下:

1)边界S1上对应的的温度函数确定:T=T*,T*是已确定的温度函数。

2)边界条件S2对应的热流密度确定:{q}T{η}=-q*,{q}是边界条件上外法线方向的单位矢量;q*是已确定的热流密度函数;

3)边界S3所接触的流体温度Ts为内部温度,对流换热系数是hf。

把边界条件代入式(3)可得

4 极限工况下的温度场和应力场分析

紧急制动和持续制动是制动过程中比较普遍的工况,紧急制动时虽然制动时间不长,但是其制动强度大,持续制动时制动时间长,这些都容易形成极限工况。在前面所建模型基础上,将湿式制动器初始温度设定为18℃,运用相应软件分析湿式多盘制动器摩擦副温度场和对应的应力场在两个极限工况下的变化规律。最终得到温度场曲线分布图,更加直观地反映温度场和应力场与时间、摩擦片半径之间的关系。可以根据得到的温度—应力随时间和摩擦半径变化的规律,为制动时间长度提供指导,同时为制动器冷却系统的设计及冷却时间的循环周期选取提供依据。

4.1 紧急制动

车辆在行驶过程中遇到突发情况经常会采取紧急制动,根据工程车辆实际工作状况,设定紧急制动时制动器作用时间为0.7 s。图2~图7分别是0.1 s、0.4 s和0.7s时摩擦盘的温度分布和应力分布。

在图2中,当制动时间是0.1s,第1、2对摩擦副对应的摩擦盘外径温度是 46.1℃,相应的内径温度是34.1℃,而第5、6对摩擦副的钢盘的外径表面温度仅为30.8℃,内径温度只有21℃,由此可以看出,制动初始时内径位置和外径位置的温度差距不大。图4中,在0.7s时,此时制动器抱死,第1、2对摩擦副外径处的温度达到104.1℃,内径位置的温度只有 53.9℃。摩擦偶件温度基本都在此刻达到最大值,温度梯度也在这一时期达到最大。由图2~图7可以得出:

同一摩擦副在不同时刻温度场和应力场分布相差较大,温度和应力随着紧急制动时间增长而增大。同一时刻,不同摩擦副的温度场和应力场分布相差比较大,温度和应力由第5、6对摩擦副至第1、2对摩擦副依次增大,这与摩擦副的初始接触压力有关。同一摩擦副不同半径处的温度场和应力场也是不同的,温度和应力沿着摩擦片由内向外依次增大,这与摩擦副所受的初始接触压力有关。

随着制动时间增长,摩擦副内外径所具有的温度逐渐升高,摩擦副组成元件外径处的温度以及应力增长率比内径处高,根据式(2)可得出,摩擦副外径所具有的热流密度最大,所以外径处的温升相对于内径要快。

摩擦制动后期,最大应力仅集中在摩擦副接触界面的外径处,这表明外径处形成热弹性变形,但是由于紧急制动时间较短,形成的热弹性变形非常小。摩擦副在发生较大热弹性变形前就停止转动,同时停止摩擦生热,温度停止升高。

4.2 持续制动

持续制动也是车辆在运行中常见的,车辆在持续制动时制动强度明显小于紧急制动,但是持续制动的时间明显长于紧急制动,所以持续制动时产生的总热量要高于紧急制动。文中根据工程车辆实际运行情况,取持续制动时间为14s。通过仿真得到了温度场和应力场分布曲线图,如图 8和图9所示。

图8所示,摩擦制动进行到3s时,摩擦副外径处对应的温度升高到124.8℃,内径处对应的温度升高到 53.4℃。在摩擦接触面上,最大温差达到了100℃。持续制动还没停止,继续摩擦生热,摩擦副温度仍在升高。温度在 135℃左右停止升高,整个摩擦副系统在此刻达到平衡,温度在250℃上下浮动。在摩擦制动末期摩擦副的最高温度达到了252.5℃。图9所示,持续制动中,摩擦副间的接触应力与温度的变化趋势一致,温度梯度最大的位置对应的应力最大。

由图8和图9可知:持续制动时,同一摩擦副不同时刻温度场和应力场相差也比较大,温度和应力随着制动时间的增长而增大,在持续制动末期,温度和应力变化都不明显;持续制动时,外径处的温度增长速度和应力增长速度比内径处要快,而且最后的温度和应力也大于内径处。

持续制动与紧急制动相比,持续制动时温度和应力增长速度不如紧急制动时大,但最终持续制动达到的温度和应力都要明显大于紧急制动。

随着制动过程的进行,在持续制动末期摩擦副外径位置形成热弹性变形,持续制动早期互相接触的摩擦元件外径处发生翘曲导致接触面局部分离,摩擦副接触界面的高温就出现在未分离的部分。制动初始阶段,高温只集中在摩擦副外径附近。

5 结 论

文中分别对紧急制动和持续制动两种极限工况进行了分析,得到了两种工况在不同时刻的温度场和应力场的分布曲线图。

紧急制动过程中,同一摩擦副在不同时刻温度场和应力场分布相差较大,温度和应力随着紧急制动时间增长而增大。同一时刻,不同摩擦副的温度场和应力场分布相差比较大,温度和应力由第5、6对摩擦副至第1、2对摩擦副依次增大。同一摩擦副不同半径处的温度场和应力场也是不同的,温度和应力沿着摩擦片由内向外依次增大,紧急制动过程摩擦盘的温度不断上升。摩擦副的外径位置的温度要比内径位置的温度升高得快,当湿式制动器制动抱死时,摩擦副的温度升至最高。

持续制动过程中。摩擦盘的温度和应力在初期和中期一直升高,持续制动末期,摩擦副外径位置会形成热弹性变形,制动初期表面接触的摩擦元件由于外径位置发生翘曲导致部分位置接触分离,因此接触表面的高温区域集中出现在摩擦界面未分离部位,摩擦制动系统达到热平衡。应力变化趋势同温度变化趋势一致,温度梯度较大的位置对应的应力也较大。

以上研究为制动器设计和选择摩擦副材料提供重要理论依据。可以根据得到的温度—应力随时间和摩擦半径变化的规律,为制动时间长度提供指导,同时为制动器冷却系统的设计及冷却时间的循环周期选取提供依据。

[1]赵文清,王春生.湿式多盘制动器研究内容的综述[J].兵工学报,2003,24(1):111-114 .

[2]张文明,申炎华,张卫刚.湿式制动器的制动过程和摩擦温度场的研究[J].有色金属,1997,49(1):14-19.

[3]Wang P.H,Wu X.,Jeon Y.B.Thermal-mechanical coupled simulation of a solid brakedisc in repeated braking cycles[J].Journal of Engineering Tribology,2009,11:1041-1048.

[4]王洪纲.热弹性力学概论[M].北京:清华大学出版社,1988

[5]高诚辉,林谢昭,黄健萌.制动工况参数对制动盘摩擦温度场分布的影响[J].工程设计学报,2006,13(1):44-48 .

[6]徐新琦,成学军.热—机耦合分析的有限元法及其应用[J].海军航空工程学院学报,2004,19(3):380-382.

[7]张文明,申炎华,张卫刚.湿式制动器的制动过程和摩擦温度场的研究[J].有色金属,1997,49(1):14-19.

[8]李亮,宋健,李永,等.制动器热分析的快速有限元仿真模型研究[J].系统仿真学报,2005,12(17):2869-2872.

[9]Eisengraeber R.Comparison of different methods for the determination of the frictiontemperature of disc brakes [J]Brake Technology and ABS/TCS Systems.Michigan:SAE,1999,1413-1414.