固体燃气涡轮火箭发动机掺混燃烧实验方法①

2013-01-16刘诗昌

李 江,王 伟,刘 洋,刘诗昌,杨 昀,杨 飒

(西北工业大学燃烧、热结构和内流场重点实验室,西安 710072)

0 引言

自20世纪30年代以来,美国、俄罗斯、瑞典、丹麦等国针对固体燃气涡轮冲压发动机(Solid Propellant Air Turbo Rocket,SP-ATR)关键技术相继开展了大量有针对性的工作,各项相关技术均取得一系列进展[1-3]。但随研究进程的逐渐深入,也相继发现存在诸多制约因素,影响其性能的进一步提升,突出表现为富燃燃气功能上的两用性要求SP-ATR推进剂在驱动涡轮、燃烧做功间存在相互匹配性,调节规律也较为复杂。此外,受现有涡轮叶片材料性能限制,对固体推进剂的燃温、燃烧产物凝相颗粒含量等参数有诸多要求,制约了高能推进剂的使用。

为克服上述问题,国外研究机构一直立足于适宜的固体推进剂研制,主要以不含金属的高氯酸铵基、原有吸气式推进系统中常采用的硼基推进剂开展配方选择与改进工作[4]。目前,两类改进研究中部分工作虽已取得初步效果,但对应实验结果也表明,驱涡、燃烧特性的调节仍需进一步研究。本课题组则采取另一种思路:将驱涡高压燃气改由做功能力较强的洁净燃气发生器产生,以降低流量调节难度,并与涡轮叶片材料限制相适应;在性能要求较高时,新增一个独立富燃燃气发生器,将高能富含金属燃料直接引入补燃室,有效解决涡轮叶片限制与高能推进剂使用间的矛盾。

莫然[5]针对上述方案工作过程建立了总体热力循环模型,证明了该工况下SP-ATR的理论可行性。杨飒[6]采用理论分析方法,研究了各关键部件对发动机性能影响,并进一步分析了该方案工作范围、能量特性等。他们的研究同时也表明,SP-ATR工作过程涉及气流掺混、固相颗粒燃烧等众多复杂物理化学过程,由于实验条件和方法上的不足,补燃室内的燃烧影响规律和作用机理仍不清晰。而可参考的国外相关报道较少,其他国内研究[7-8]又仅限于理论分析和总体概念层面,缺乏可直接借鉴的实验依据,导致数值计算中存在方法及参数确定上的数据缺失,加之所采用洁净推进剂的性质还有待验证,亟待开展进一步实验研究。

本文在以上研究基础上,建立了一种适用于SPATR补燃室掺混燃烧研究的实验方法,并进一步通过开展SP-ATR地面直连实验,以获取流道压强、温度分布、推力等参数,探索补燃室燃烧规律和作用机理。

1 实验方法及装置

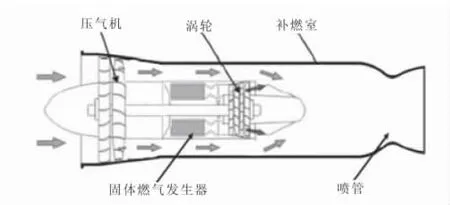

SP-ATR典型结构形式为在常规冲压发动机燃烧室中心加装涡轮压气机组:压气机位于主流中,增大来流空气及补燃室内压力;涡轮放置于后部中心锥内,与发动机主流不接触,如图1所示[9]。基本工作原理为固体推进剂通过独立于空气系统的燃气发生器产生一次富燃燃气驱动涡轮,联轴带动压气机旋转压缩前方来流空气,进入补燃室后与驱动涡轮后的燃气进行掺混燃烧,产生高温燃气经由喷管膨胀做功产生推力。

图1 SP-ATR工作原理示意图Fig.1 diagram of SP-ATR

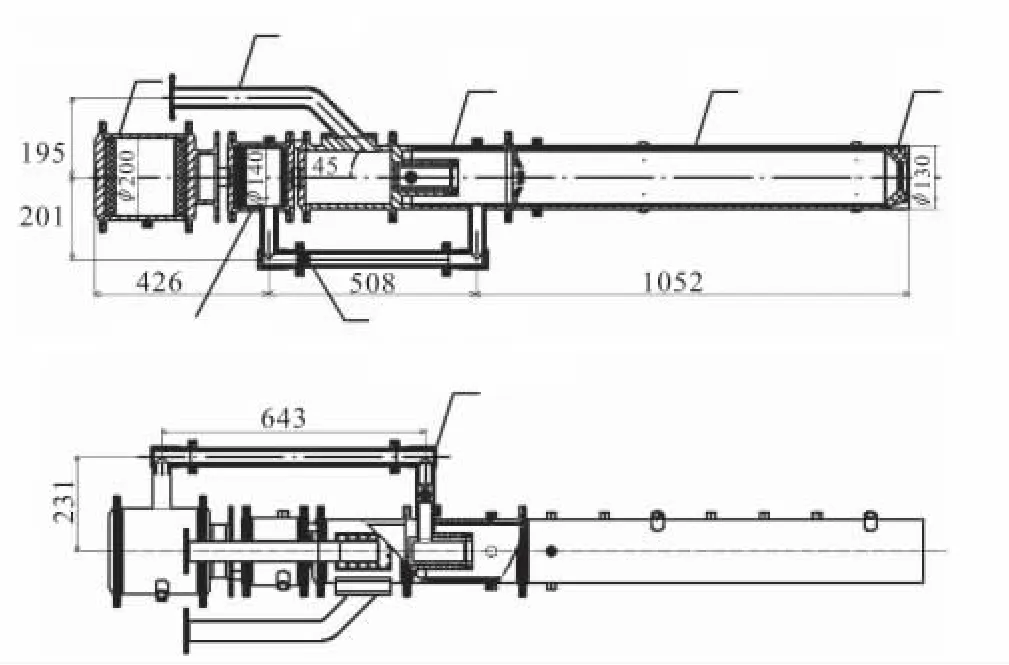

因此,其工作过程伴随热量大量释放和组分急剧变化,同时受进气道、压气机、涡轮、燃气发生器、补燃室、尾喷管等多种因素影响,且各因素相互耦合强烈,工作过程极为复杂。考虑到涡轮结构中导流叶片可将出口旋转流动整流为平行流动,且多级喉道喷管机构可同样实现涡轮结构中的落压功能[10-12],实验方案设计中将涡轮压气机组进行分离,单独研究补燃室掺混燃烧,以避免其干扰并简化系统。文中所采用的SPATR实验发动机构型如图2所示。

图2 SP-ATR直连实验发动机Fig.2 diagram of direct-connect SP-ATR

实验发动机由进气装置、富燃燃气发生器、驱涡燃气发生器、燃气输运管路、掺混段、补燃室、尾喷管等部件组成。其中,富燃燃气发生器仅用于开展加入富燃燃气模式的相关实验研究。SP-ATR实验发动机的工作过程为经来流模拟设备加热增压后的空气经由滑动迷宫、对称分布的两进气装置进入掺混段,与由驱涡燃气发生器产生并经两级喉道喷管落压后的高温燃气、凝相粒子在掺混段进行初步掺混燃烧,再依次经由掺混器、补燃室、尾喷管排出。其中,多级喉道喷管设计、掺混器构型在实验发动机构建过程中占重要位置。

1.1 多级喉道喷管设计

多喉道喷管是采用两级或两级以上的拉瓦尔喷管首尾连接,且前级出口与后级入口间采用圆柱连接形成整体而具有多级喉道的实验装置[10,13]。该机构采用首级喉部保证燃气发生器达到设计压强,后面级与第一级配合利用激波与喷管性能损失满足落压要求。由于流道中存在2个或2个以上的喉部流动,需要确定的参数包含喉道数、各级喉道直径、喉道圆柱长度、扩张比、收敛半角等众多参数,且气流的总压损失精确计算存在困难,难以直接得到满足设计要求的多级喷管。因此,文中依次采用理论计算、数值模拟和实验研究完成该落压机构设计,即在必要假设前提下,采用一维有激波喷管计算方法[14-15]初步确定多级喷管几何参数,再利用数值计算工具进行详细计算以调整参数,最后再利用实验修正几何参数。详细计算后,初步确定的典型工况两级喉道喷管结构及其在实验装置中的对应安装位置如图3所示。

图3 双级喷管结构及安装位置示意图Fig.3 and installation location of two-stage nozzle

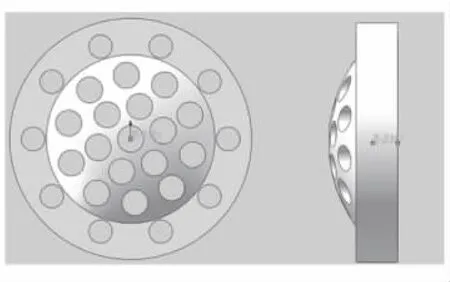

1.2 掺混器

SP-ATR有机结合了2种单一发动机的特点,因此现有典型涡轮冲压发动机燃烧室掺混燃烧研究结果[16]仍具有其应用价值。但为了更加完整准确地研究掺混装置对补燃室内流场及整个发动机的掺混燃烧影响,文中提出一种圆孔型掺混器方案:初始孔径均为φ10.0 mm,其中10个圆孔均布于外部圆周,内层突出圆弧面在3个不同半径面上按1、6、10均布,如图4所示。

图4 掺混器结构图Fig.4 of mixing-enhanced device

该构型形式简单,掺混研究初期,通过修改不同圆孔直径方式,可较容易进行阻塞比、掺混程度调节,以获得适宜流通面积和理想布局形式。经开展相同工况下的多次数值实验,对比分析表明:在设计工况下,圆弧面孔径统一调整到φ15.5 mm,外层10个圆孔直径增加到φ14.0 mm后,可在总压损失、掺混效果、对涡轮影响3项指标间获得平衡。

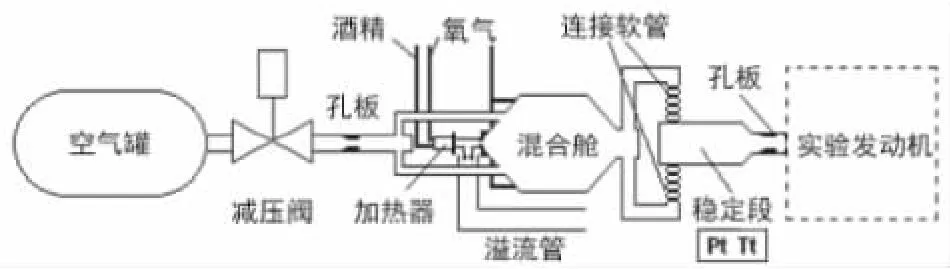

1.3 来流模拟及测控系统

为满足SP-ATR地面直连实验需要,还需对本课题组现有来流模拟设备、测控系统等进行改造或更新。其中,发动机前端的设备喉道机构需更换为第二级孔板,以修正实验发动机在长管路输运中的沿程损失影响,如图5所示。其基本特点与原有系统一致:匹配来流模拟总压、第一级管路孔板满足空气流量要求;采用气氧酒精火箭发动机作为燃气加热源加热来流空气满足设计总温需求;通过向混合舱补氧的方式,使混合气体氧气质量分数达到23%,与实际空气一致。

图5 来流模拟系统示意图Fig.5 diagram of air supply system

实验发动机测控系统同时包括在各典型位置的压强传感器、温度测试点及台架顶端的测力组件。其中热电偶类型和测温位置由构型特点、测试要求和数值模拟结果合理选定;测力组件与实验发动机同轴安装,单向压式推力传感器和标准传感器分别安装于承力墩两面,动架则使用双段板簧支撑[17],以提高推力测量精度,进一步评估发动机性能。

2 实验结果分析与讨论

为增强驱涡能力且保护涡轮叶片,文中所研究的SP-ATR发动机改由洁净固体碳氢推进剂产生驱涡的燃气。因此,需依次进行驱涡燃气发生器实验和SPATR地面直连实验。

2.1 驱涡燃气发生器实验

驱涡燃气发生器采用的洁净固体碳氢推进剂性质未经实验验证,加之两级喉道喷管工作过程中的压强损失难以精确计算,其几何参数仍需采用实验方法修正。因此,需首先开展燃气发生器特性实验。与实验发动机对应,驱涡燃气发生器实验方案设计中仍为其他实验预留富燃燃气发生器,由驱涡燃气发生器、富燃燃气发生器、输运管路、管套、支架和压盖等组件构成,可较方便开展单燃气发生器或两发生器特性实验。

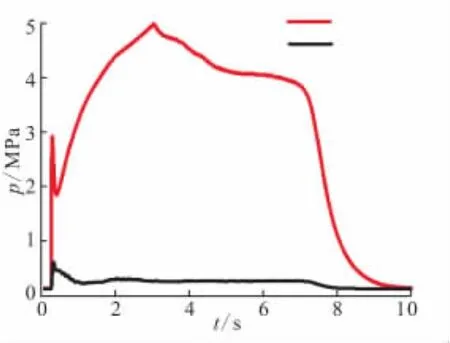

采用经实验修正和校核后的洁净固体碳氢推进剂特征速度、燃速公式计算设计工况下的两级喉道参数,获得如图6所示压强时间曲线。由图6可见,实验开始时点火药包产生的高温燃气使燃气发生器出现约3 MPa的点火压强峰;随后推进剂点燃,燃烧室压强爬升到4.97 MPa后出现下降,并在稳定段维持在4.03 MPa,小于设计值。表明在进行第一级喉道尺寸设计时,需综合考虑环境温度、燃气发生器一次喷射效率、燃面变化等多种因素对洁净碳氢推进剂性能的影响,以精确满足设计要求。同时,该实验测得落压机构后传输管道内的压强在燃气发生器工作时间内基本保持平稳,平均压强为0.26 MPa,此时的落压比为15.50,略小于设计值。说明本文采用的两级喉道喷管机构可较好地实现落压功能,但由理论及数值计算确定的几何参数仍需通过实验方式进一步修正。

图6 驱涡燃气发生器实验压强-时间曲线Fig.6 Pressures as a function of time in drivingturbo generator experiment

2.2 SP-ATR掺混燃烧实验

针对SP-ATR工作范围,文中由一维性能计算程序计算确定掺混燃烧实验的设计工况:空气来流总压0.85 MPa,总温632 K,流量 1.80 kg/s;驱涡燃气发生器压强 5.13 MPa,流量 0.217 kg/s,设计落压比 5.7。

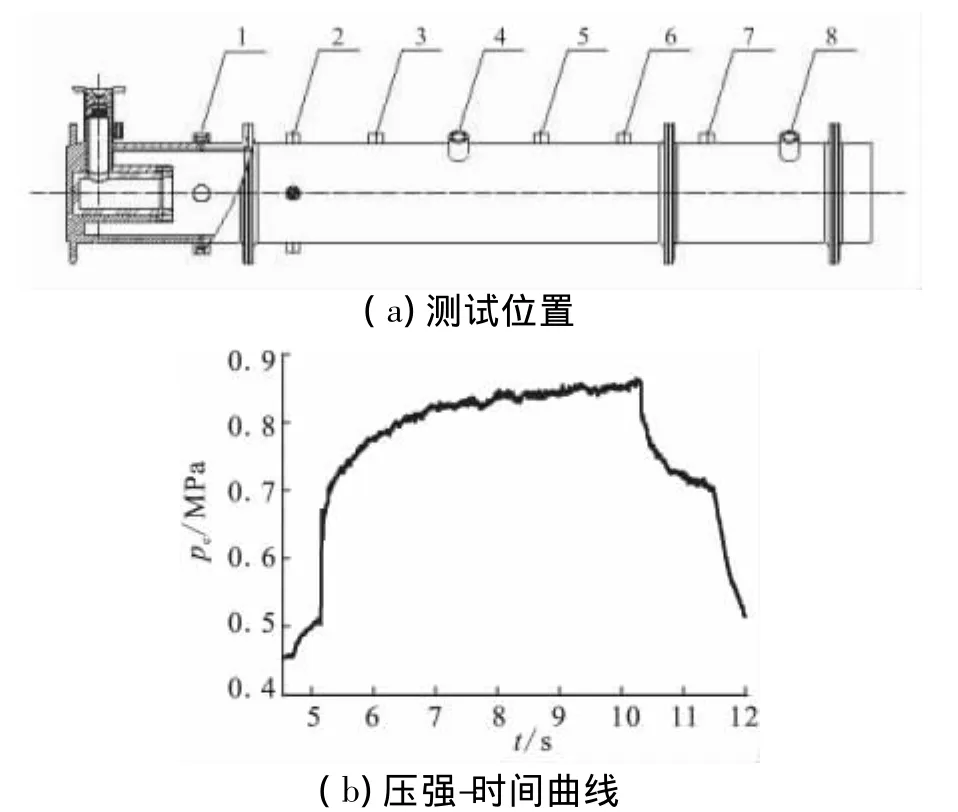

根据实验发动机特点,沿气流方向选择8个压强测试点,以反映其内部流场压强分布,图7给出了补燃室位置7处压强随时间变化曲线。

图7 SP-ATR直连实验压强-时间曲线Fig.7 Pressures as a function of time in direct-connect experiment

由图7可见,驱涡燃气发生器点火过程完成后,补燃室压强值由来流系统气氧酒精火箭发动机工作后的0.45 MPa逐渐升高到0.81 MPa左右,并在稳定工作段略微上升,但变化幅度较小,基本保持稳定;之后随推进剂燃烧过程完成、气氧酒精火箭发动机关闭,补燃室压强相应下降,最终将在来流系统关闭后降到0.1 MPa。经校核,该工作时间内的压强值与设计值差异较小,表明来流模拟系统、固体燃气发生器、双级喷管及补燃室等部件在实验过程中均正常工作,各参数达到设计要求,验证了文中所建立的补燃室掺混燃烧实验方法是切实可行的。

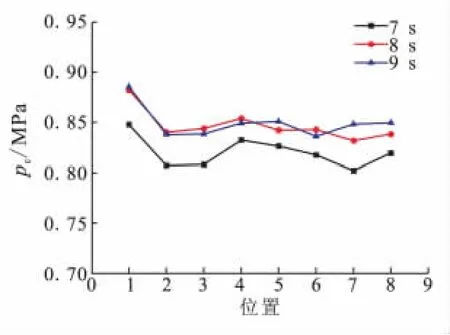

图8给出了发动机稳定工作段内不同时刻的压强分布。可见,位置1、2处的压强值在稳定工作段内的3个时刻均相差较小,其后因补燃室几何构型不变,在补燃室内分布都较为均匀,并未出现因掺混段、补燃室间设置的圆孔型掺混器流通面积过小形成壅塞,导致掺混段压强激增,而使来流空气、驱涡燃气、补燃室工作状态发生变化。同时,流经掺混器后的压强损失仅为5%左右,在满足掺混器总压损失小条件下,也避免了流通面积过大导致掺混效果不佳、结构强度下降、抗烧蚀能力减弱等问题;此外,因文中选取的3个时刻均位于稳定工作段内,补燃室内的热量累积效果并不明显,对压强提升作用有限,三者虽都随推进剂燃烧进行在数值上略微有上升,平均值分别达到 0.816、0.842、0.844 MPa,但变化幅度不大。

图8 直连实验不同位置压-强时间曲线Fig.8 Pressures as a function of position at different time in direct-connect experiment

表1给出了在测压点4、8两侧对称设置的K型热电偶获得的上述3个时刻对应温度数据。

表1 不同位置温度测量值Table 1 Temperature of difference positions

由表1可见,同一测点温度值随时间推移均发生改变,但变化幅度较小,且各测点温度高低的相对关系不变,表明补燃室内流场在所选时刻内较为稳定,测量数据有效。从表1还可看出,测压点4两侧温度值在3个时刻平均相差309.54 K,说明文中所选择的圆孔型掺混器无法完成较短距离内增加驱涡燃气、来流空气间的混合周长,未能实现较短时间内的剪切扩散增强。因此,主次流在补燃室中段的混合效率提高并不明显,温度分布改善效果有限。经测压点4后,高温燃气和空气沿流道推进方向逐渐完成掺混燃烧过程,最终在补燃室尾部测压点8处左右两侧温度分布趋于一致,二者温差在 3个时刻仅分别为 5.53%、1.45%和7.11%。

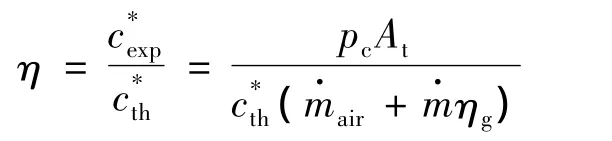

为表征实验发动机中推进剂的燃烧性能和补燃室构型合理性,文中采用特征速度定义燃烧效率:

式中 pc为补燃室压强,At是尾喷管喉部面积为理论特征速度为空气流量分别为燃气发生器流量和喷射效率。

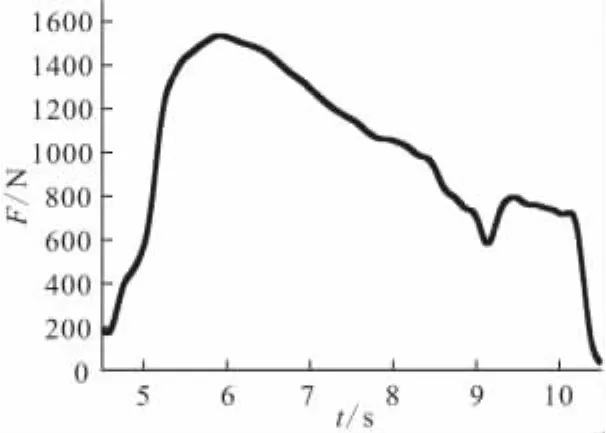

经计算该工况下SP-ATR的理论、实际特征速度、燃烧效率分别为1 233、994.19 m/s和80.63%。再次说明仍需开展SP-ATR适宜掺混器形式的研究、论证和验证工作。图9给出实验中获得的燃气发生器稳定工作段推力曲线。由于地面直连实验中包含来流系统,定义SP-ATR有效推力为

由图9和上式可得,该工况下SP-ATR的有效推力为1 117.60 N,此时对应比冲为 5 616.08(N·s/kg)。

图9 直连实验推力-时间曲线Fig.9 Thrust as a function of time in direct-connect experiment

3 结论

(1)建立的SP-ATR补燃室掺混燃烧实验方法切实可行,利用该法开展地面直连实验研究,部件工作正常,获取了全面、可靠的流道参数数据。

(2)文中所采用的两级喉道喷管可较好实现落压模拟功能。

(3)典型工况下直连实验结果显示:补燃室燃烧效率为80.63%,对应推力和比冲性能也较好。

(4)圆孔型掺混器流通面积合适,但补燃室中段的温度均匀性与流道后部仍有较大差异,仍需进一步研究SP-ATR的高效掺混燃烧组织方式。

[1] Bossard J A,Christensen K L,Fedun M H.Return of the solid fuel gas generator ATR[C]//23rd AIAA/SAE/ASME Joint Propulsion Conference.San Diego,California,1987.

[2] Calvo W C,Christensen K L,Fedun,M H.Solid fuel gas generator ATR[C]//22nd AIAA/ASME/SAE/ASEE Joint Propulsion Conference.Huntsville,Alabama,1986.

[3] Donaldson W,Roble L N.ATR-past,present and future[C]//JANNAF Propulsion Meeting,Anaheim,CA,1990.

[4] 南向谊,王栓虎,李平.空气涡轮火箭发动机研究的进展与展望[J].火箭推进,2008,34(6):31-35.

[5] 莫然.涡轮增压固体冲压发动机建模与性能分析[D].西安:西北工业大学,2011.

[6] 杨飒,何国强,刘洋,等.涡轮增压固体火箭冲压发动机(TSPR)性能研究[J].科学技术与工程,2011,11(34):8533-8539.

[7] 屠秋野,陈玉春,苏三买,等.固体推进剂吸气式涡轮火箭发动机的建模及特征研究[J].固体火箭技术,2006,29(5):317-319.

[8] 陈湘,陈玉春,屠秋野,等.固体推进剂空气涡轮火箭发动机的非设计点性能研究[J].固体火箭技术,2008,31(5):445-448.

[9] Christensen K L.Vehicle performance optimization utilizing the air turbo-ramjet propulsion system:methodology development and applications[D].Rolla:University of Missouri,1997.

[10] Bergmans J L,Myers R I.Throttle valves for air turbo-rocket engine control[C]//33rd AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit.Seattle,WA,1997.

[11] 舒士甄,朱力,柯玄龄,等.叶轮机械原理[M].北京:清华大学出版社,1991.

[12] 朱大鑫.涡轮增压与涡轮增压器[M].北京:机械工业出版社,1992.

[13] Burroughs S L,Michaels R S,Alford W L,et al.Demonstration of a pintle controlled solid rocket motor in a tactical missile application[C]//1996 JANNAF Rocket Nozzle Technology Subcommittee Meeting.CPLA Publication 649.

[14] 王新月.气体动力学基础[M].西安:西北工业大学出版社,2006.

[15] 方丁酉,张为华,杨涛.固体火箭发动机内弹道学[M].长沙:国防科技大学出版社,1997.

[16] Kumar S,Tamaru T.Computation of turbulent reacting flow in a jet assisted ram combustion[J].Computers & Fluids,1997,26(2):117-133.

[17] Boucleau A H,Smith D.Developmental testing of ramjet/scramjet propulsion systems[C]//5th AIAA/DGLR International Aerospace Planes and Hypersonic Technologies Conference.Munich,Germany,1993.