船舶柴油机曲轴振动监测及不平衡量提取

2013-01-15姜世勋张仕海于志民

姜世勋,张仕海,于志民

(天津海运职业学院,天津300350)

船舶柴油机曲轴振动监测及不平衡量提取

姜世勋,张仕海,于志民

(天津海运职业学院,天津300350)

结合船舶柴油机的实际情况,分析船舶柴油机曲轴机构不平衡振动监测的意义,并对曲轴机构不平衡振动的原因及危害进行探讨。构建船舶柴油机曲轴机构振动监测系统,并采用Labview语言开发信号采集、信号分析与监控应用程序。提出采用最小二乘法拟合曲轴前几阶振动分量的方法,并通过实验对论文所构建的系统及方法的可行性进行了验证。

柴油机;曲轴;振动监测;不平衡

0 引言

柴油机被称为船舶的心脏,是保证船舶营运安全、提高营运效率的关键设备。受船上维修条件的限制,当柴油机出现故障时,修复难度较大,很多情况下需靠码头或送船厂维修。维修成本较高。据相关统计,柴油机机械故障的70%~80%是由振动原因引起,振动故障中的30%~40%是由不平衡引起[1]。而柴油机曲轴机构是将活塞往复运动转化为回转运动的重要部件。曲轴不平衡振动是引起柴油机有害振动、噪声的主要原因之一。这种有害振动可能造成:使机器支撑 (轴承等)受到动载荷的作用,影响支撑的正常工作;动、静部件磨损,基础松裂,进而导致柴油机整机振动恶化,致使油管开裂,自动调节器失效,机器需要经常修理或者过早损坏;扰动机器周围的机械设备和仪表,使调节装置和保护系统有可能发生误动作而使设备和仪表无法正常工作;产生过大噪声,影响工作环境和操作员健康。因此,开展柴油机曲轴机构振动监测及动平衡研究可以有效减少柴油机不平衡振动,改善柴油机整机振动和工作性能,延长柴油机及其关键部件的使用寿命。

1 引起船舶柴油机曲轴机构不平衡振动的原因及监测方法

造成曲轴机构不平衡的原因主要是曲柄及曲柄销本身即为相对回转中心的不平衡量。对多缸柴油机,各曲柄相对回转中心的离心力形成合成离心力矩,而在缸径、转速相同的情况下,合成力矩完全取决于缸数和曲柄排列情况。为改善曲柄机构的平衡性,一般采用均匀分布的曲柄排列方案[2]。尽可能使合成惯性力首先自平衡。然后在部分或全部曲柄臂的反方向安装平衡重,以平衡掉曲柄的离心力。以上方法多属于工艺动平衡技术。然而,造成曲柄机构动不平衡的因素还包含曲柄-轴颈的材质不均、加工误差、安装误差、轴承系统同心度不高及磨损不均、曲柄销的磨损、曲柄相对主轴颈的径向滑移、飞轮不平衡、齿轮传动机构不平衡、螺旋桨及尾轴机构不平衡等方面。因此,曲轴机构初始不平衡量由柴油机初始制造和安装精度所决定。在此基础上,不平衡量会随柴油机工作状态、使用时间、工作环境,故障检修、重新装配的精度等条件变化而改变。

因此,建立曲轴机构不平衡振动监测系统,对于了解相关支撑机构的磨损情况,把握机构部件的加工及安装精度情况,对不平衡振动故障进行诊断及趋势预测,系统动平衡等问题有显著意义。

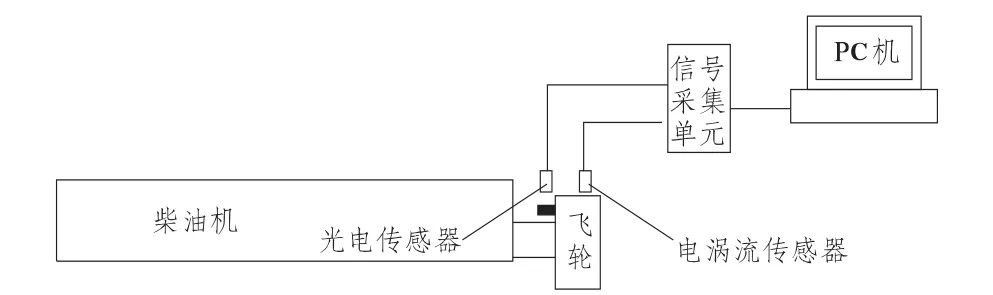

由于柴油机曲轴系统结构紧凑,不便于直接安装非接触式传感器来测量曲轴的振动信号。而柴油机上的飞轮与曲轴系统同轴安装,在实际工作中可使柴油机运转均匀,转速平稳。因此通过直接监测飞轮的振动状态来考察曲轴机构的不平衡振动情况。信号测量原理如图1所示。

图1 曲轴振动监测原理Fig.1 The principle of vibration monitoring for crankshaft

首先系统通过一个电涡流传感器测量飞轮径向振动位移信号,通过一个光电传感器测量基准信号,各传感器采集信号通过电缆与接线端子对应接口相连;然后通过高性能屏蔽电缆接到信号采集卡;最后通过程序软件对各通道信号进行采集。并在自编软件中对系统振动信号进行分析。本系统配置的测量仪器与信号处理设备主要包括:

1)光电传感器。本系统中光电传感器用于测量飞轮基准信号。所选用传感器的使用方法比较简单,前方无障碍输出高电平,有障碍输出口 (黄色)电平会从高电平变成低电平。输出的数字信号端接到NI BNC-2110接线盒,供信号采集卡采集。

2)电涡流位移传感器。电涡流位移传感器能非接触、高线性度、高分辨率地测量被测金属导体距探头表面的距离。本系统采用B&K VIBRO公司生产的IN-081电涡流位移传感器采集飞轮振动位移信号。该传感器有一个内置的放大器及相连接的延伸电缆。因此不需要额外的放大器及延伸电缆,只需要考虑传感器的参数及安装附件。

3)数据采集卡。本系统使用NI公司的高性能多功能信号采集卡PCI-6221。数据采集卡PCI6221与BNC2110接线端子配合,二者由68针高性能屏蔽电缆相连。它是高速主轴振动及相关位置参数和测控软件系统之间的数据通道。最终在软件系统中完成数据测量、信号分析及控制输出等功能。

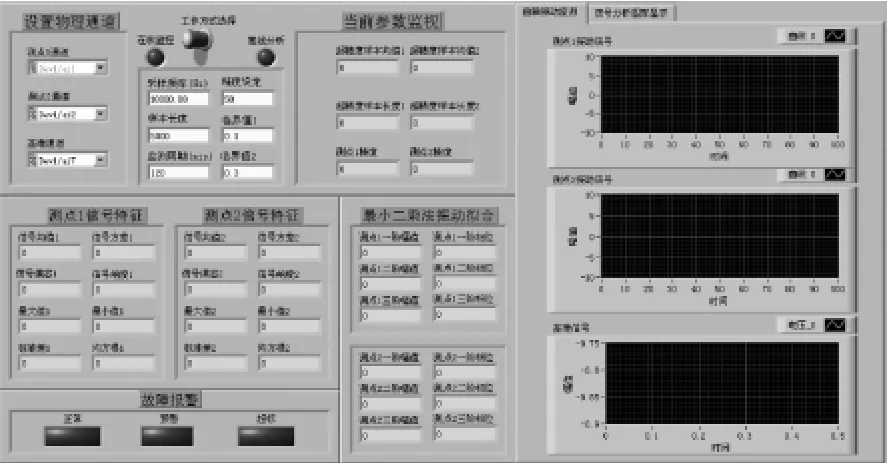

本系统振动信号测量及分析软件采用Labview软件设计,系统监控界面设计如图2所示。系统设计有2个振动监测点及1个基准信号监测,也可以用作单点监测。

图2 曲轴振动信号采集与监控界面Fig.2 The interface of vibration signal acquisition and monitoring

系统程序采取以下2种工作方式:

1)在线监控工作方式,用于柴油机曲轴振动的在线监测。系统监测前,首先需要根据柴油机实际情况来设定监测周期和控制精度,其他参数可选默认值。此时,系统每隔1个监测周期采集1次曲轴振动信号,自动计算测点振动信号均值、方差等参数,并采用最小二乘法拟合振动信号的前三阶振动分量。所有参数均在控制界面中显示。

同时,系统还具有振动异常报警功能,即系统自动将监测信号进行1次去均值处理,然后获取处理后信号中超过“精度设定”值的振动信号 (简称超精度样本),并对超精度样本信号进行求均值运算,按下式计算测点精度和超精度样本比。

超精度样本比=超精度样本长度/样本长度。

当测点精度<0.1时,说明曲轴整体振动幅值不大,故障报警栏显示正常;当0.1<测点精度<0.3,且超精度样本比>0.1时,说明曲轴整体振动幅值较大,故障报警栏显示预警;当测点精度>0.3,且超精度样本比>0.1时,说明曲轴整体振动幅值很大,故障报警栏显示超标,此时用户可以根据所拟合基频信号的幅值判断曲轴振动异常是否是由不平衡所引起,以便于查明异常振动原因。这里设置超精度样本比的目的是防止小概率随机干扰所引起的误诊断。以上临界参数可以根据实际情况进行更改。

2)离线分析方式。以上在线监测信号可以自动生成文件名并保存到固定文件夹,用户可以根据需要随时调取历史数据进行离线分析。用户可以选取该系统应用界面中的“离线分析”模式,此时,系统会以弹出式对话框的模式提示用户加载历史数据,并可以进行相应的信号分析操作。

2 基于最小二乘法的不平衡振动信号提取方法

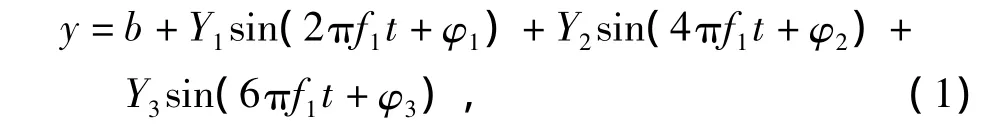

传统的利用FFT算法求取振动信号的基频成分时,一般会有1~3 Hz的频率误差 (这是由算法的频率分辨率引起的),而且FFT求得的相位信息误差也偏大。在对柴油机曲轴振动信号的分析中采用最小二乘法拟合振动信号的低阶频率成分,该方法是在获取曲轴振动信号及基准信号的基础上,首先由基准信号计算当前曲轴的转频,然后把此转频作为振动信号的基频,并利用最小二乘法拟合振动信号的前几阶频率成分。这里以前三阶振动信号的拟合为例说明具体算法[3]。

设柴油机曲轴系统振动信号为

式中:y为曲轴振动信号;b为曲轴振动信号常数项;Y1,Y2,Y3分别为曲轴振动信号前三阶频率成分幅值;φ1,φ2,φ3分别为曲轴振动信号前三阶频率成分相位。

式(1)展开得:

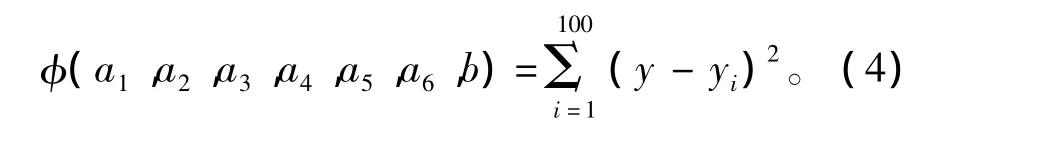

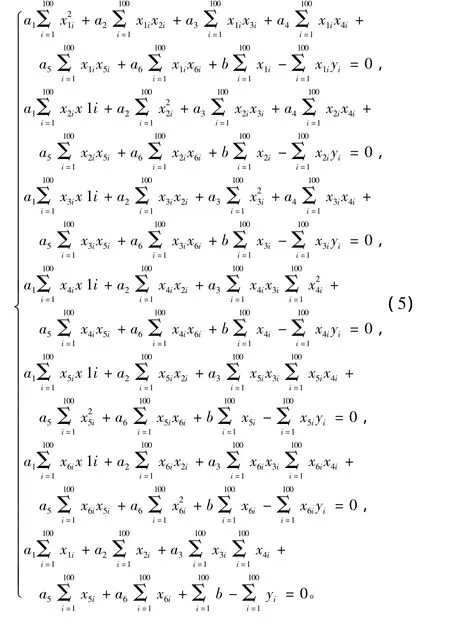

由最小二乘原理可知,要使得误差的平方和最小,则要求下式为最小:

式(4)分别对 a1,a2,a3,a4,a5,a6,b 求偏导,并令其等于0,对得到的偏微分方程化简整理后可得a1,a2,a3,a4,a5,a6,b必须满足正规方程组:

利用列主元高斯消去法求解上述7×7阶的线性正规方程组,便可求得 a1,a2,a3,a4,a5,a6,b。然后利用下式求得:

获得前三阶频率成分的幅值和相位信息后,可采用2种方法进行振动是否由不平衡量引起的判断:①依据国家标准及曲轴的实际情况,设定不平衡振动精度范围。将基频振动信号的幅值与曲轴精度相比较,如果超过精度要求,则不平衡振动过大,需要平衡;②在忽略热变形的影响情况下,计算基频振动信号的能量及曲轴振动信号的总能量,如果基频振动信号的能量占多数,则振动是由不平衡量引起。

3 实验数据分析

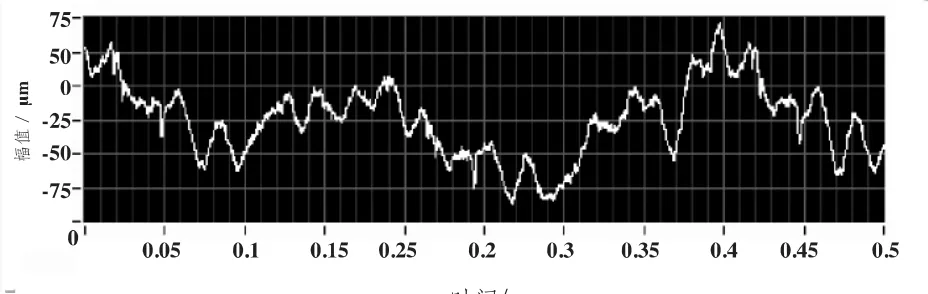

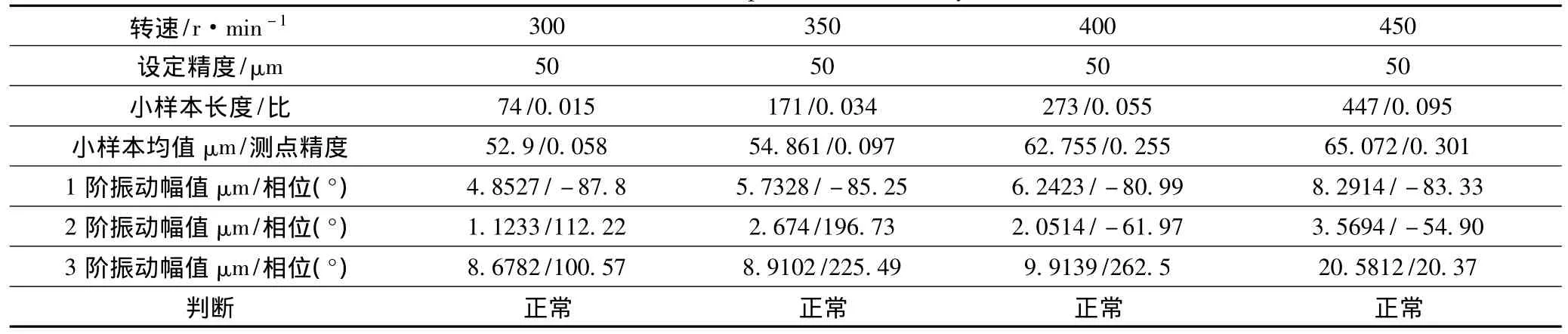

本文实验对象为山东淄博柴油机总公司生产的6300ZLCA号柴油机,柴油机额定功率为 ICN551 kW,额定转速为500 r/min,飞轮端旋转方向为R。采样频率为10 kHz,样本长度为5 K点,基准信号上升沿触发采样。实验为转速为300 r/min,监测信号如图3所示,信号分析结果如表1所示。

图3 曲轴振动监测信号Fig.3 The monitoring signal of crankshaft

表1 实验数据分析Tab.1 The experiment data analysis

由表1可以看出,基频信号幅值随转速的增加而增加,可以看作为不平衡振动信号。同时,基频信号幅值整体不大,说明被测柴油机曲轴系统不平衡量较小,所测振动信号主要为机构耦合干扰所至。

4 结语

通过开展船舶柴油机曲轴振动信号监测及不平衡振动信号提取研究,得出以下结论:

1)采用Labview语言开发信号采集、分析与监控应用程序。从功能上实现船舶柴油机振动信号监测、分析和处理于一体,进而为基于曲轴振动信号监测的柴油机不平衡振动异常监测提供参考。

2)提出采用最小二乘法拟合曲轴前几阶振动分量的方法。该方法相对于传统的利用FFT算法求取振动信号基频成分的方法具有一定的优势,不平衡振动信号的提取精度较高。

3)实验表明,文中所开发的船舶柴油机曲轴振动信号采集与监控系统是有效的。采用课题所提出最小二乘法能够较准确地拟合曲轴前三阶频率振动分量,该方法对不平衡振动信号的提取是有效的。

[1]李志敏.基于振动分析的内燃机主轴承状态监测与故障诊断方法研究[D].大连:大连理工大学能源与动力学院,2001.

[2]杜荣铭.船舶柴油机[M].大连:大连海事大学出版社,1999.

[3]伍良生,晁慧泉,张仕海.基于最小二乘法的转子不平衡振动信号的提取[J].机械设计与制造,2012(2):194-196.

[4]SMALLEY A J.Automated Balancing of Rotors:Concepts and Initial Feasibility Study[J].Journal of Engineering for Gas Turbines and Power,1989,111(4):65 -69.

[5]丛培田,姜洪涛.六缸柴油机曲轴动平衡量分解方法研究[J].沈阳工业学院学报,2002,21(2):34 -37.

[6] 钟一谔,何衍宗.转子动力学[M].北京:清华大学出版社,1987.

Vibration monitoring and imbalance vibration signal separating for marine diesel engine crankshaft

JIANG Shi-xun,ZHANG Shi-hai,YU Zhi-min

(Tianjin Maritime College,Tianjin 300350,China)

In accordance with the practical situations of marine diesel engine,the imbalance vibration monitoring significance for marine diesel engine crankshaft system was discussed and as well the reasons and harms of the imbalance vibrations were analyzed.The vibration monitoring system for marine diesel engine crankshaft was put forward.The application program for signal acquisition,signal analysis and signal monitoring were designed by Labview language.The method of least square was proposed to fit the first few order branch amount of the crankshaft vibration signal.The feasibility of the proposed system and method are tested via experiments.

diesel engine;crankshaft;vibration monitoring;imbalance

姜世勋(1976-),男,硕士,讲师,主要从事船舶柴油机故障诊断技术研究。

TK428

A

1672-7649(2013)05-0079-04

10.3404/j.issn.1672-7649.2013.05.018

2012-10-15;

2012-11-06

天津市高等学校科技发展基金资助项目(20100414)