膨胀管封堵调层技术新进展

2013-01-12李益良韩伟业毕秀玲

李益良,陈 强,李 涛,韩伟业,毕秀玲,孙 强

(中国石油勘探开发研究院,北京100083) ①

膨胀管技术是将管柱下入井内,以机械或液压的方法使管柱发生永久性塑性变形,使井眼或生产管柱的内径扩大[1]。该技术能够增加套管层次,简化井身结构,节约钻井成本,是一种更加灵活的完井方式和全新的修井方法,也是油田钻井和完井方面最具革命性的技术之一[2-4]。

目前,膨胀管技术是国内各大油田套管损坏综合治理技术,特别为大井段套管漏失提供了坚实的技术基础[5-8]。由于该技术能够有效加固套损段,同时减小普通套损井加固方式造成的通径损失,降低作业成本[9-11],在我国各大油田已经得到推广应用。中国石油大力推进膨胀管补贴技术的研发和推广,已经在大庆、大港、玉门等11个油田的400多口井成功应用膨胀管技术进行套损井的修复或封堵调层施工作业,其中在大庆油田应用已经超过300口。据测算,利用膨胀管技术已在大庆油田累计增油3.7×105t,减少剩余可采储量损失约3×106t。在辽河油田的5口停产2a以上的油井,修复后平均含水从88.7%降低至64.3%,日产油6.98t;在玉门油田成功作业8口井,全部恢复生产,油井日产油平均达7t。

本文针对膨胀管技术现场应用过程中出现的膨胀压力过高、胀后通径过小等问题开展相关技术研究,开发了大通径膨胀管封堵调层技术、膨胀管修复大斜度套损井技术以及胀捞一体化膨胀管技术。以上技术密切联系油田现场需求,并取得良好的应用效果,对油田的长期发展具有重要的现实意义。

1 薄壁大通径膨胀管技术

随着高含水油田采出程度的不断提高,油田采出液综合含水率上升到89%,层系封堵已经成为提高注采效率的重要手段。目前油田常规的下封隔器、爆炸式机械堵水以及化学堵水等工艺存在明显不足,已不能满足生产需要。利用膨胀管技术进行层系封堵具有以下优点:

1) 密封承压效果好,深度、长度不受限。

2) 施工工艺简单,可靠性高,成本低,有效期长。

3) 可重新射孔,实现储层完全或部分打开。

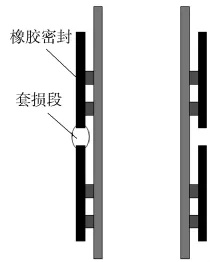

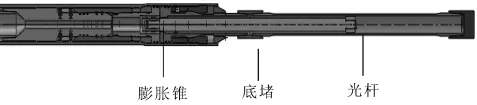

传统膨胀管技术施工后所能达到的最大内通径为108mm,为此中国石油勘探开发研究院装备所(以下简称勘探院装备所)研制了薄壁大通径膨胀管技术,如图1~2所示。与常规的膨胀管补贴技术相比,大通径膨胀管技术的创新点主要有:

1) 采用了壁厚相对较薄的膨胀管,即满足封堵调层密封的要求,又尽量减少补贴后套管内径的缩小。

2) 修复后内径≥114mm,提高后续下入工具的尺寸系列,同时不影响泵挂深度。

3) 膨胀工具外置,取消传统膨胀管发射腔部分,膨胀压力≤20MPa,进一步降低施工风险。

图1 传统膨胀管补贴效果

图2 薄壁大通径膨胀管补贴效果

同时,大通径膨胀管技术取消了传统膨胀管外壁密封橡胶,实现全段金属密封,在施工后可以进一步提高膨胀管的悬挂密封能力,同时适应特殊尺寸套损井修复。

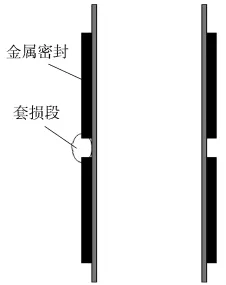

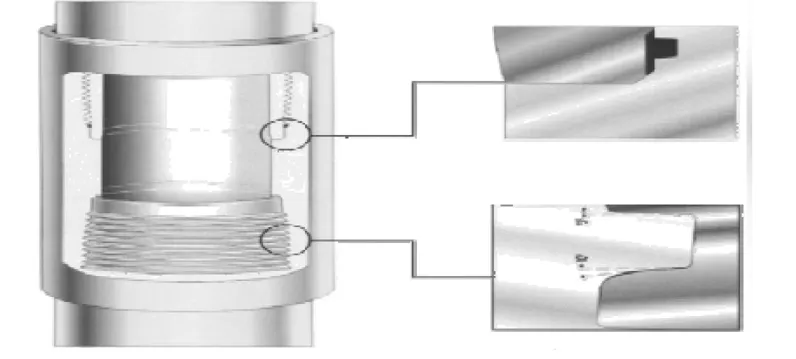

如图3所示,大通径膨胀管技术具有以下特点:①送入总成内管接箍有2种规格,可连接ø73.025 mm(2英寸)钻杆与油管,方便现场作业,内套接箍的行程根据内套的行程设计,同时总成密封接头可承受压力>70MPa;②膨胀管组件优化了扶正器,使膨胀管定位更加牢固;③定位总成的卡瓦牙片经过特殊处理,可以承受至少80kN拉力;④双级胀头选用全新的材料,硬度可达60HRC以上,机械性能远远优于原膨胀锥材料。

目前,大通径膨胀管技术已经在大庆、吉林油田成功应用,增产效果显著。该技术尤其适用于封堵无效注水层位,修复套损段,恢复分注和超长腐蚀段并重造坐封段,在油田开发过程发挥重要作用。

图3 大通径膨胀管管柱结构

2 胀捞一体化膨胀管技术

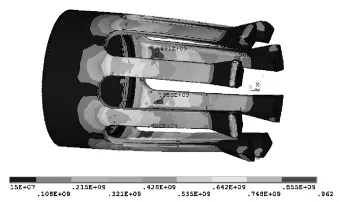

常规膨胀管技术在现场作业之后需要下入工具磨铣掉底堵,以保证井眼畅通。在一些特殊的井中是不允许有任何落物掉入井底的,而一些油田的修井作业条件相对较差,普遍采用螺杆钻,导致磨铣时间太长。为提高作业效率,降低作业成本,勘探院装备所研制了胀捞一体化膨胀管技术,如图4所示;同时对关键部件进行数值仿真,如图5所示。膨胀锥与光杆相连,当膨胀过程结束后,光杆恰好卡在底堵上,将具有收缩功能的底堵提出膨胀管,实现膨胀提捞同时进行。室内试验过程如图6~9。

图4 胀捞一体膨胀管结构

图5 可捞底堵数值仿真

图6 可捞底堵工具及配件

图7 装配体

图8 膨胀完成

图9 提捞完成

室内试验表明:可捞底堵密封性能良好。模拟打捞试验过程中,底堵打捞所需轴向力不大,操作方便可靠,膨胀工具丢手后可重复使用。

胀捞一体化膨胀管技术在大庆油田现场试验2口井,全部取得成功,它可以使膨胀管施工节省1趟起下管柱,对于深井开发具有更加突出的意义。

3 膨胀管修复大斜度套损井技术

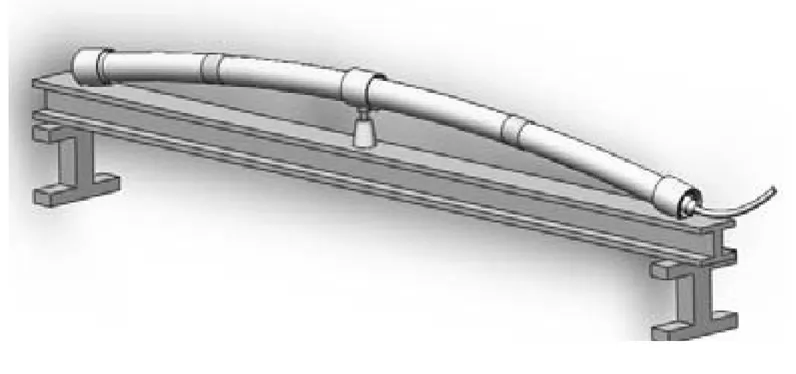

随着油田水平井、分支井数量日益增多,斜井段套管补贴已经成为膨胀管技术的一个挑战。斜井段的膨胀管柱处于弯曲状态,斜度会对膨胀过程以及膨胀后管柱间密封等带来影响。勘探院装备所针对50°/100m斜率条件下的膨胀管工具进行特殊设计,对膨胀管连接螺纹的结构(如图10)、膨胀管内减阻涂层进行重新设计和攻关,开发出新型膨胀管柱及配套工具,并且进行了大量的室内试验,以保证膨胀工具的通过性及膨胀后管柱之间螺纹的密封性。

管柱在造斜段处受力状态及试验台架如图11所示。利用三点弯曲原理,固定膨胀管柱两端,在中间利用千斤顶起一定高度,模拟管柱在造斜段弯曲状态下的膨胀过程。

图10 膨胀管新型螺纹

图11 膨胀管在造斜段膨胀时受力状态

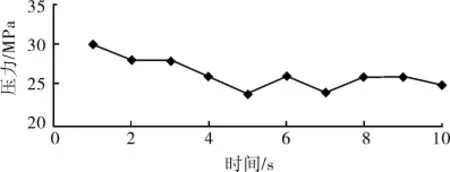

弯曲状态下膨胀试验压力变化曲线如图12所示。在试验过程中,膨胀管柱在新型螺纹连接处的膨胀压力变化不大,膨胀工具通过性很好;膨胀后螺纹密封良好,无漏失现象。表明在高斜率条件下膨胀过程能够顺利进行。

图12 弯曲状态下膨胀试验压力变化曲线

膨胀试验之后,设计了测试套管与膨胀管之间悬挂橡胶承压能力试验,在膨胀后套管外壁上打孔,焊接高压管线接头,试验过程中阶梯式加压至30 MPa,稳压30min,无渗漏,证明悬挂橡胶密封性能良好,能够达到设计要求。

2010年,膨胀管修复大斜度套损井技术在大港油田的4口大斜度井施工中进行了现场应用,效果符合设计要求。

4 结论

1) 应用大通径膨胀管技术使胀后通径≥114 mm,同时降低膨胀压力,有利于油田现场施工与后续作业。

2) 胀捞一体化膨胀管技术降低施工过程对油田设备要求,提高了效率,并且对井底不造成任何污染。

3) 膨胀管修复大斜度套损井技术能满足在50°/100m斜率条件下套损修复要求,便于该技术在油田复杂井况中的应用。

[1] 胡文瑞.论老油田实施二次开发工程的必要性与可行性[J].石油勘探与开发,2008,35(1):1-5.

[2] Cuauro A,Ali M I,Jadid M B,et a1.An approach forproductionenhancement opportunities in a Brownfield rede—velopment plan[G].SPE 101491,2006.

[3] Babadagli T.Mature Field Development—A Review[G].SPE 93884,2005.

[4] 王家宏.中国水平井应用实例分析[M].北京:石油工业出版社,2003:1-140.

[5] 王顺云,韩 红,王文升,等.进一步提高河南油田采收率的途径探讨[J].河南石油,2004,18:23-25.

[6] 李益良,韩伟业,张立新,等.热采井膨胀管补贴技术试验研究[J].石油矿场机械,2010,39(10):60-62.

[7] 郭尚平,田根林,王 芳,等.聚合物驱后进一步提高采收率的四次采油技术[J].石油学报,1997,18(4):49-55.

[8] 袁 昭,邵明记,阳兴华,等.吐哈低渗低粘油田二次开发框架方案研究[J].吐哈油气,2008,13(1):9-15.

[9] 胡文瑞.中国石油二次开发技术综述[J].特种油气藏,2007,14(6):1-6.

[10] 刘 凤,罗西超,王瑞霄,等.膨胀式尾管悬挂器用膨胀管受力分析[J].石油矿 场机械,2012,41(1):30-32.

[11] 秦国明,何东升,张丽平,等.基于ANSYS/LS2DYNA的实体膨胀管膨胀力分析[J].石油矿场机械,2009,38(8):9-12.