超高温热泵在废热回收中的应用

2013-01-12郑秋云张信荣盛剑霄孟炳良

文 郑秋云 张信荣 盛剑霄 孟炳良

1北京大学工学院 2北大工学院绍兴技术研究院 3北京大学包头研究院

1 热泵在废热回收中的优势

热泵在运行过程中消耗的高位能较少,而所供给的热量是消耗的高位能与吸取的低位热量的总和,因此,采用热泵装置可以充分利用低品位废热能量而节约电、煤等高品位能源。而且热泵在利用低温废热制取高温热源的同时,在蒸发端进一步降低低温热源端的温度,对低温热源具有制冷的作用,所以对同时需要供冷和供热的场合,采用热泵装置将非常有效减少高品位能源的消耗。由热泵制热的能效比(COP值)计算公式:

所以,热泵在废热回收利用过程中制热的COP>1。故热泵一方面其从废热过程中吸取热量,减少废热产生的热污染;另一方面高效制取的高品位高温热源可供工业、民用等,减少了企业、城市等对石化能源或电力资源的依赖,充分体现了清洁、环保能源技术在废热回收过程中的经济、环保优势。

2 超高温热泵技术

目前常见的热泵一般只能制取60~70℃的高温热源温度,偶尔有实现80℃以上的超高温热泵,且其COP值较低,使用的流体工质一般含氟,对大气有一定的破坏作用。而对实现制取85℃以上超高温热源,且具有较高的COP值,流体工质对大气破坏(主要指造成地球温暖化和臭氧层破坏)很小的热泵主要有以下几项关键技术:

(1)高效且适应于高温应用的压缩机技术:压缩机是热泵系统中的主要能耗设备,降低压缩机的功率可大大提高热泵的COP值。

(2)流体工质:流体工质是热泵系统中从低温废热吸取热量并转换为高温热源的携带体,采用大热容、低粘性、能在较高温差下易实现压缩和蒸发的流体工质是实现超高温热泵高效回收废热的关键。采用无氟流体工质,则可大大减少对环境的破坏。

(3)蒸发器和冷凝器换热技术:采用耐腐蚀、高换热效率的材料制取蒸发器和冷凝器可明显提高废热回收的效率。另外在一些特殊情况下,蒸发器和冷凝器的换热面积,以及换热结构优化,使得蒸发器和冷凝器与整个热回收系统匹配,从面提高超高温热泵系统的稳定性和制取热水的温度。

(4)控制技术:采用与热泵系统匹配的智能自动化控制技术,一方面增加热泵系统的安全性和稳定性,另一方面可减少人力成本。

3 案例分析

3.1 案例1─浙江省绍兴市某印染企业印染废水废热回收

浙江省绍兴市某印染企业45℃左右的印染废水,利用超高温热泵每天将100t的41℃温水制取85~95℃的热水供印染漂洗、锅炉补水等用,整套超高温系统采用智能自动控制。案例的设备现场图见图1。

图1 设备制造现场检测设备

在实际运行过程中,经检测可生产116.3t/d的热水,温度由41℃提升到90.1℃,温升为49.1℃,产生热量23878MJ/d,超高温热泵的COP=5.207。若水的比热c=4.2kJ/(kg·K);1kg标准煤热量=5000kcal;锅炉效率=35.52%。将采用超高温技术与传统锅炉加热相对比进行核算,则有上述超高温热泵产生的热量相当于每天需煤量L1为:

每年(按350天计算)对应的煤锅炉运行成本为:

(1)设备(35万元×0.1)+人工成本(6人×4500元/月×12月)+燃煤(3200kg×350d×0.8元/kg)+电(336kWh/d×350d×0.76元/ kWh)=134.44万元;

(2)脱硫脱硝设备(15万元×0.1)+人工成本(3人×4500元/月×12月)+电(120 kWh /d×350d×0.76元/ kWh)=20.9万元。

而采用超高温热泵技术,由于智能自动控制,人力成本可以忽略不计,其COP=5.207,所以需电量L2=1273.8 kWh,折合运行费用为:1273.8 kWh×0.76元/ kWh×350d=33.88万元。

所以采用超高温热泵技术后,印染企业可以节省成本为:134.44+20.9-33.88=121.46万元。

另外,该企业采用超高温热泵回收印染废热制取高温热水后,可以每年节省燃煤锅炉的蒸汽冷凝水3249.02t,减排NOx 4337.95kg、烟尘1535.87kg、SO24982.78kg。同时,还可以减少循环水向环境的散热和散湿,有利于改善该印染企业周边的大气环境,具有很好的环保和社会效益。

3.2 案例2─山西省某发电厂乏汽废热回收

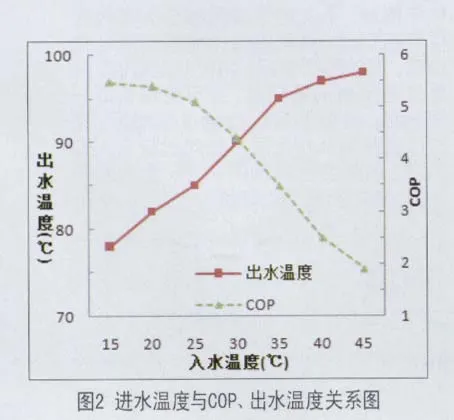

利用0.7MPa的低压蒸汽驱动超高温无氟热泵从凝汽器的乏汽中吸取热量,一方面使得乏汽冷凝成水,增加发电机组的真空度,另一方面利用超高温热泵制取高温热水作为锅炉补给水或供暖,超高温热泵机组在运行过程中采用智能自动控制。案例运行时,冷凝器乏汽进口压力5.2kPa(查表得此压力下蒸汽冷凝温度34.2℃,相变热2419.7kJ/kg)。虽然进入热泵的冷水温度随着季节变化较大,但在进水冷水温度低于30℃时,COP值都大于4,最高可到5.42,在运行过程中进水温度与COP、出水温度的对应关系见图2。

(1)真空度提高后的经济、环保效益。据有关资料显示300MW机组,真空度每提高1%,标准煤消耗下降3.07g/kWh,对于300MW机组运行一年(按350天计算),则可节省的煤为:300MW×3.07g/kWh×24h/d×350d=7736.4t。煤按照800元/t计算,则可以节省用煤费为:7736.4t×0.08万元/t=618.912万元。

(2)节省抽汽量的经济、环保效益。电厂需要利用蒸汽加热冷水为锅炉补给和给居民供暖,采用超高温无氟热泵,则可以大大地节省抽汽量。0.7MPa下,水的饱和温度是164.95℃,蒸汽等压热容为2.5393 kJ/kg·K,水等压热容为4.3509 kJ/kg·K,潜热值为2065.8 kJ/kg。假设蒸汽是在等压下换热的,即蒸汽换热端保持0.7MPa压力,那么,每千克330℃的蒸汽冷却到130℃的水(此时为液态)所放出的热量为:2065.8 kJ+(330-164.95)K×2.5393kJ/℃+(164.95-130)K×4.3509kJ/K≈2637kJ。直接采用蒸汽制取100MW的热量则需抽汽:100MW÷2637kJ≈37.9kg/s≈137t/h。

而采用蒸汽驱动热泵回收乏汽热量则若电厂的汽轮机低压缸(0.7MPa)的做功效率是在80%左右,不妨假设这些机械功之中只有80%是能成功推动压缩机工作的有效功,则蒸汽推动压缩机工作的效率近似为60%。另外,取热泵COP=4,所以利用0.7MPa的低压蒸汽驱动热泵的抽汽量为:100MW÷4÷0.6÷2637kJ/kg≈15.75kg/s≈56.88t/h。

若0.7MPa的这类蒸汽按照200元/t计算,则年(按350天计算)可节省蒸汽费用为:(137t/h-56.88 t/h)×24h/d×350d×200元/t=13460.16万元。

(3)对冷却系统的经济效益。电厂需要对乏汽进行冷却而确保其真空度,300MW机组的电厂需要1500t/h的冷水对乏汽进行冷却。若采用超高温热泵,则不需要冷却水冷却乏汽,工业用水按照3.2元/t,则电厂每年(按350天计算)可节省水费为:1500t/h×24h/d×350d×3.2元/t=4032万元。

(4)电厂采用超高温无氟热泵技术带来的节水、节煤,从而对水资源的平衡以及二氧化碳、氮氧化物、硫化物的减少等环境效益则更加明显、优越。

4 结论

目前我国在印染、火电、冶金、炼油等众多高能耗行业存在大量的废热资源,没有实现回收再利用。要实现这些行业的转型,降低其对石化、电力等高品位能源的消耗和依赖,对其废热资源回收再利用是一项关键任务。

超高温热泵技术在废热回收利用过程中具有经济、绿色、环保等特点,它不仅可以降低高能耗行业中废热产生的热污染,实现供冷,而且制取的高温热源能用于工业、供暖、物料烘干等领域。这对实现国家的节能减排目标,实现国民经济的可持续发展等够具有十分重要的意义。