电厂煤泥燃料系统的研究与应用

2013-01-12刘学冰山东华聚能源股份有限公司

文 刘学冰 山东华聚能源股份有限公司

我国是产煤大国,在一次能源生产和消费结构中,煤炭始终占到70%以上,煤炭入洗率逐年大幅度提高。洗煤泥是煤矿选煤厂的副产品,是一种高浓度、高粘度的粘稠物料,其表观粘度变化较大(10~103Pa·s),均匀混合后属于典型的非牛顿流体,流动性小、粘结性大。经过国家“七五”科技攻关,在兖矿兴隆庄热电厂实现煤泥直接入炉燃烧。目前煤泥流化床锅炉已日趋成熟,煤泥制备、输送、给料也发展为柱塞泵送系统。

在煤泥资源综合利用系统中,煤泥生产和使用是分别属于洗煤厂和电厂两个单位的相对独立的部分,在装备特点、运行参数、控制指标、生产接续等方面存在偏差。生产方和使用方的割裂和难以衔接,造成系统工艺繁杂、能耗较高等问题,给电厂生产带来诸多不利影响。因此,进行系统优化研究十分必要。

1 技术现状

1.1 典型系统

目前国内各煤泥资源综合利用电厂典型的煤泥生产、储存、制备、输送、给料工艺系统流程如图1。

图1 典型的煤泥处理工艺系统流程

煤矿选煤厂的煤泥浓缩池将洗煤厂加入絮凝剂的煤泥水沉淀,浓缩池底流煤泥水浓度约250~350g/l。经渣浆泵送至压滤车间,在压滤仓存储搅拌后,由泵送至压滤机内,煤泥水经压滤机压滤后,形成水分为23%~28%的煤泥饼,卸料后经刮板机、皮带机进入电厂煤泥棚。

在电厂煤泥棚内,装载机将存储的煤泥送至刮板机,经给料机进入皮带输送机、经刮板机,进入煤泥柱塞泵系统:匀料机、振动筛、中储仓、煤泥泵,通过管道送入锅炉燃烧。

1.2 存在问题

现有煤泥制备系统存在诸多不合理之处,如输送环节复杂、运行费用高等。其主要存在以下问题:

①不利于电厂稳定运行:敞开式系统,煤泥棚储存、皮带输送等环节易混入杂物,不仅损坏运输设备,而且影响锅炉的安全稳定运行。②环节复杂、易出故障、电耗高、运行成本高。③煤泥生产与使用割裂,选煤厂消耗大量电能将煤泥水份压滤到25%左右,煤泥在转运、储存过程中易失水结团,并易混入杂物。为改善可泵性,电厂处理时需要进行加水至30%左右,且需搅拌、除杂、搓和等复杂程序,消耗大量电能。④煤泥失水结团后,虽然消耗大量电力加水搅拌、搓和,仍然难以达到均质,不易流动,可泵性较差。⑤基建费用高、占地面积大。⑥环境污染较严重。⑦从洗煤厂煤泥压滤到电厂煤泥燃料制备、上料等多环节为断续生产,无法实现系统的自动控制。

2 优化研究

国内的煤泥管道输送系统,把煤泥预处理后输送,以降低管道输送阻力。煤泥预处理工艺一般为:选煤厂压滤车间生产出含水量25%左右的煤泥,到电厂后再加适量的水进行搅拌、搓和等预处理工序,制成含水量30%左右的煤泥。储存、输送、搅拌预处理的工作量大,电能消耗也大。所以把煤泥生产和煤泥发电燃料制备作为一个整体系统来看:煤泥压滤成饼后再加水搅拌处理的过程显得繁琐、不协调,利用卧螺离心式脱水机对浓缩池的底流进行脱水,生产出含水量在30%左右的煤泥,直接供给电厂煤泥泵送系统作为锅炉燃料,会大幅度减少系统工艺环节,降低生产成本。

2.1 方案说明

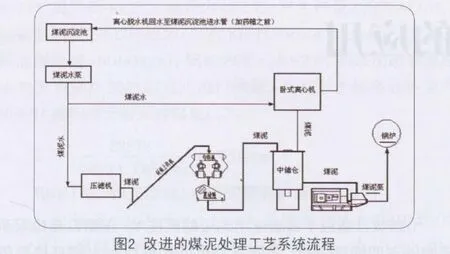

山东华聚能源股份有限公司鲍店电厂煤泥生产、制备、输送、使用系统改造方案见图2。

该工艺流程一方面利用现有系统:煤泥水压滤后产生的煤泥经煤泥棚、皮带机、刮板机转运至匀料机、振动筛、中储仓,通过煤泥泵、管道输送至锅炉,组成“煤泥压滤-管道输送系统”,作为备用系统;另一方面,洗煤厂浓缩池底流煤泥浆输送到煤泥泵房,经卧螺离心机脱水后,直接进入中储仓,组成“煤泥浓缩-管道输送系统”。

2.2 主要研究内容

2.2.1 系统研究

①采用缓冲池,控制煤泥浆含固量。②采用给料泵及自动控制装置,稳定煤泥浆的压力、流量。③煤泥浆脱出水自流回洗煤厂浓缩池,闭路循环技术研究。④系统采用DCS控制,并与原有锅炉煤泥泵送给料系统衔接,实现自动控制。⑤设计配套设备、管系、电气、监测、控制等系统。⑥优化系统运行参数、指标。

2.2.2 煤泥系统专用卧螺离心机设备研发

①对煤泥水取样、分析,在实验室进行小型离心试验。②利用专用卧螺离心试验设备(移动试验车),在鲍店煤矿洗煤厂进行煤泥水脱水中试。③对中试数据分析、整理,研究、设计离心脱水机样机④样机制造、检验、实验、测试。⑤离心机设备安装、调试。⑥针对样机试运行参数、指标及存在问题,进行优化、改进、完善。

3 研究取得的主要技术成果及技术创新

3.1 主要技术成果

①将煤矿选煤厂煤泥水浓缩池底流通过卧螺离心机浓缩到直接可以供循环流化床锅炉使用的燃料,产出的煤泥直接进入输送泵站中储仓存储,通过煤泥泵泵出,经过管道送入锅炉燃烧。整个过程全密封、对环境无污染。不需要专门的煤泥堆场。在单一系统中实现煤泥生产、制备、给料的连续、稳定运行。②通过选型设计、试验研究,不断改进优化设备结构,研发出煤泥电厂燃料生产、制备环节中关键的专用设备。③洗煤厂浓缩池底流煤泥浆液经给料泵送至卧螺离心机脱水浓缩成煤泥,卧式离心机脱出的水依靠高差势能自流到洗煤厂浓缩池,形成闭路循环。④煤泥浆液缓冲池底部布置环状喷嘴,利用给料泵回流循环进行激励,动态解决了煤泥沉积问题。⑤将卧螺离心机程控与给料泵、反冲洗阀、缓冲池进料阀等辅助设备控制有机结合,形成了完整、协调、统一的控制系统。⑥反冲洗水的应用,防止了给料泵启停时入口管的堵塞。

3.2 技术创新

①将洗煤厂煤泥生产系统与电厂煤泥燃料制备、输送、给料系统有机结合,形成单一系统,减少了煤泥的中间储存、制备等复杂环节;且根据柱塞泵及锅炉燃烧需要调制煤泥水份。②洗煤厂煤泥浓缩池底流至煤泥进入锅炉燃烧,形成整体单一系统,按照锅炉运行的需求动态调整煤泥生产量。

4 应用情况

设备、系统调试完成后,2012年投入以来系统、设备正常、稳定运行。煤泥脱水系统调试和试运行表明:

①卧式螺旋离心机作为关键设备用于处理选煤厂煤泥水,直接生产煤泥,简化系统,可以替代压滤、煤泥棚、装载机、转载刮板机、立式给料机、皮带输送机(2级转载)、刮板机、匀料机(加水搅拌)、振动筛等系统环节及相应设备,将选煤厂煤泥浆处理与电厂煤泥燃料制备形成单一系统,大幅度提高系统的运行可靠性。②可以实现煤泥浆液处理、煤泥制备、输送、给料的封闭运行,降低环境污染。③煤泥产量可以满足锅炉使用要求,经测算可生产含水量30%左右的煤泥15.13 t/h。④经测试,煤泥均质,水份含量为30.15%~30.97%,满足锅炉使用要求。⑤煤泥浆脱水自流回洗煤厂浓缩池,实现闭路循环。⑥煤泥水处理与电厂煤泥燃料系统形成了统一自动监测控制。

5 效益分析

5.1 经济效益

山东华聚能源股份有限公司鲍店矿电厂煤泥系统优化改造后,与压滤煤泥生产、皮带-匀料机预处理管道输送系统相比大大简化,两系统运行成本综合比较情况如下:

①根据实际运行测算,每年可节电52.56万kWh,节省电费33.64万元。②节省维修费、材料费、水费、装载机燃油费等119.75万元/年。③人工费(电厂部分):原系统共需40人,煤泥脱水系统运行人员只需14人,可节省26人,节省人工费132.6万元/年。

底流直接由卧螺离心机脱水生产煤泥进入中储仓,由煤泥泵直接送入锅炉。省略了煤泥压滤后经皮带转载、振动筛选和匀料机等一系列的工作过程。运行费用可节省286万元/年。

5.2 社会效益

①提高煤泥电厂生产安全稳定性。本项目克服了原有系统中在煤泥转运环节中经常混入废铁、木块、石块等杂物,造成煤泥泵损坏、煤泥管堵塞等问题,有利于系统的稳定、安全运行。②优化完善洗煤泥的资源化利用系统,提高效率,节约资源,保护生产环境。③能够大规模全天候地对洗煤厂产生的洗煤泥进行实时处理。