浅谈曝气沉砂池的设计与运行

2013-01-11杨琨

杨 琨

(天津市市政工程设计研究院,天津市 300051)

0 前言

沉砂池是污水处理厂必不可少的预处理设施,通常设置在细格栅之后。由于城市污水中含有无机砂粒和一些油脂类物质,若不经过预处理,可能会给后续生化处理装置以及污泥处理设备的运行带来影响。曝气沉砂池是预处理除油沉砂效果较好的一种。

1 曝气沉砂池简介

1.1 工作原理

曝气沉砂池是沉砂池中的一种典型型式,在鼓风机曝气的作用下,使污水水流在池内呈螺旋状前进,纵向水流为平流形式,横向水流为旋流形式,进水方向与旋流方向一致。在池子纵向水流方向的一侧设置曝气设施,通过曝气可在沉砂池横断面形成旋流,使旋流流速不随流量变化而变化,而受控于曝气量,使沉砂池不短流。污水中的有机颗粒经常处于悬浮状态,通过曝气使无机颗粒互相摩擦并承受曝气的剪切力,去除砂粒上面附着的有机污染物,使包裹在砂粒表面的有机物得到分离,同时由于水流的向心力作用,密度比水大的砂粒便沉入池底,从而得到较纯净的砂粒,便于后续处理。另外,由于曝气的气浮作用,污水中的油脂类物质会在除渣区浮出水面,达到从污水中分离的目的。

1.2 工艺流程

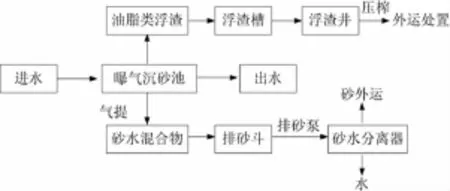

污水处理厂进水通过粗格栅进水泵房提升后,经过细格栅进入曝气沉砂池,在空气扩散装置的作用下,污水合成螺旋推流流态,使有机物保持悬浮,油脂随气泡上浮;砂粒旋至外侧,并在旋转摩擦作用下洗清砂表面附着物,净砂沉淀。浮渣随刮渣设备排至浮渣槽,进入浮渣井,经螺旋压榨后外运处置;沉砂通过气提将砂水混合物排至排砂斗,泵送至砂水分离器进行砂水分离,净砂外运(见图1)。

图1 曝气沉砂池工艺流程

1.3 主要设计参数

表1为主要设计参数。

表1 国内外曝气沉砂池主要设计参数对比表

因此,建议曝气沉砂池设计参数如下。

(1)污水厂高日高时流量的水力停留时间根据室外排水规范要求应大于2 min,但根据实际运行时的进水SS值可适当增加。一般曝气沉砂池设计水力停留时间为6 min以上,除油和沉砂效果最佳。

(2)曝气沉砂池纵向水平流速宜控制在0.08~0.12 m/s,横向旋流流速宜保持在0.25~0.3 m/s。

(3)曝气沉砂池有效设计水深宜为2~3 m,宽深比宜为1~2,长宽比宜为5,当长宽比较大时,应考虑设计横向挡板。

(4)处理每立方米污水的曝气量宜为0.2 m3,或3~5 m3/m2h,也可根据曝气管在池中水下淹没深度确定最佳除砂效果的空气量,一般控制在25~30 m3/mh。

(5)沉砂量计算一般按照1 m3污水出0.03 L干砂计算,具体视当地污水水质情况而定。排砂斗按2 d存砂量考虑容积。

2 曝气沉砂池运行管理存在的问题及解决方式

2.1 曝气沉砂池表面浮渣问题

曝气沉砂池表面被分成两个区,较大的范围为旋流区,较小的即为稳流区。运行过程中沉砂池表面出现大量泡沫,而且有些漂浮在旋流区表面,浮渣耙不能发挥作用,聚集在旋流区表面的浮渣泡沫随水通过沉砂池出水堰流入生化段,当带有浮渣泡沫的污水流过巴氏计量槽时,会引起流量计计量误差,流至生化段的浮渣浮在生化池及二沉池表面,不但增加了生化段负荷,而且影响了出水水质。

考虑到城市污水中洗涤剂的成分较高,表面活性剂在曝气搅拌的作用下形成泡沫,大量泡沫夹带着浮渣上浮汇集在沉砂池表面。曝气沉砂池旋流区和稳流区被挡板完全分开,漂浮在旋流区表面的浮渣不能完全到达稳流区表面,不能通过稳流区上方的浮渣耙刮至浮渣槽,得到有效去除,因此旋流区浮渣即随水通过溢流堰流出。

针对以上现象考虑以下方案解决旋流区浮渣问题。

(1)控制好沉砂池挡板的有效高度,通常考虑挡板顶高出有效水位高程2 cm,作为稳流区浮渣挡板。

(2)沉砂池出水端采用淹没出水,表面增设挡水板,水下翻后通过堰外排,挡水板将旋流区浮渣泡沫阻拦,不随水进入生化段。

(3)考虑到巴氏计量槽通常使用的是超声波液位计,当液面上有浮渣泡沫时,测量流量偏差较大,可以在超声波探头下安装一套筒,套筒插入液面下,这样套筒中就不存在浮渣泡沫的干扰了,超声破液位计测得的液位更加准确。

2.2 浮渣收集系统问题

通常浮渣槽采用混凝土矩形槽,设于曝气沉砂池一端,浮渣槽一侧接浮渣井,内设潜水排渣泵,此种排浮渣方式存在以下问题。

(1)浮渣随浮渣耙刮板排入浮渣槽,但由于浮渣沿槽斜面端刮起时,大部分水被沥掉,槽内浮渣含水率小于80%,粘稠且纤维多,以致流动性较差,不能自流至浮渣井中,大量存于浮渣槽内。

(2)针对浮渣不能自流至浮渣井内的问题,可采用水冲的方法,但浮渣进入浮渣井后仍然漂浮在上面,潜水排渣泵只能将水和少量浮渣泵走,随着水位的下降,排渣泵将会被浮渣堵死,大量浮渣仍然存于浮渣井内。

(3)由于浮渣油脂含量较高,粘度大,泵送管道经常堵塞,难以疏通。

由于以上问题的存在,排渣系统不能实现自动化运行,只有用人工的方法清除浮渣。为此考虑采用以下方案解决排渣问题。

(1)在浮渣槽内安装一台螺旋输送机,将浮渣定时螺旋送入,解决了浮渣槽内的浮渣流动性差的问题。

(2)通过伸出的螺旋输送机出口直接接压榨机固液分离,这样既省去了泵提,又省去了管道输送,解决了泵堵和管堵的问题。

螺旋输送机和砂水分离器可通过自控系统实现自动化控制。

2.3 提砂系统故障

很多曝气沉砂池的提砂系统都采用桁架桥式吸砂泵的吸砂排砂方式,这种吸砂排砂方式运行过程中常出现以下问题。

(1)杂物及砂经常堵塞吸砂泵腔。

(2)曝气沉砂池内吸砂泵的垂直管道经常被砂粒等杂物堵塞。

(3)控制系统显示泵在运行状态却提不出砂。

(4)经常发生机械密封泄漏,泵轴弯曲磨损或烧毁电机定子线圈的事故。

分析以上现象,可能产生上述故障的原因如下。

(1)吸砂泵出口至砂水分离器的水头损失较大,多条吸砂泵排砂管合流累计水头损失。

(2)吸砂泵一段时间磨损后,流量和扬程都会减小,从而使较大的砂粒不能随水排出至砂水分离器,从而积存于管道中,造成管道堵塞。

(3)由于多条吸砂泵排砂管汇合为一条排出管线,各台吸砂泵可能因叶轮的磨损程度不同造成各自的流量和扬程出现差异,导致扬程偏小的泵出口压力减小,而被出口压力较大泵的排砂污水封堵。

为此考虑采用气提排砂的方式取代吸砂泵,且提砂管路不汇合,分别独立排砂。气源采用空压机提供的压缩空气。

3 结语

以上分析是基于对污水行业内曝气沉砂池的设计与运行管理的总结而阐述的。针对设计手册、规范要求,以及实际运行时国内外污水厂曝气沉砂池的运行效果,得出了上述结论,希望能对行业内类似的曝气沉砂池设计与运行管理提供一些借鉴。