提高205 000 DWT散货船舾装先行率的方法与措施

2013-01-11,

,

(南通中远川崎船舶工程有限公司,江苏 南通 226500)

所谓舾装先行,就是将坞内、码头的舾装作业提前在地面上进行。具体地说,就是在分段进船坞以前,尽可能在地面上将舾装件采用单元组装、分段预装和总段预装,扩大地面上的分散作业,减少坞内、码头上的多工种混合作业。

所谓舾装先行率,是指某一类舾装件的预装数量(其中包括单元组装、分段预装和总段预装)与全船舾装数之比。

1 国内外船企舾装先行率现状

国外造船业舾装先行水平发展迅速。日本船企舾装先行率的一般水平为75%,较高水平为85%,最高水平为90%,见表1。

表1 日本舾装先行率标准 %

国内造船业舾装先行的较高水平为70%~75%。南通中远川崎船舶工程有限公司(NACKS)的舾装先行率在国内造船界处于较高水平。NACKS建造的NE106号船的先行舾装率为85.90%,详见表2。可见,目前国内船企舾装先行率与国际先进船企相比还有相当大的差距。

表2 NACKS的先行舾装率 %

注:本表为所掌舾装品各场所所占百分比

2 影响原因分析

现场施工人员根据生产设计安装图进行作业,安装图对舾装品的安装场所、阶段、状态的确定合理与否,直接制约着舾装先行率。因此要提高舾装先行率首先从源头,即从安装图入手解决问题。在NACKS,生产设计人员在确定舾装件的安装场所、阶段、状态等信息时,一般都秉承“高空作业地上做,朝天作业俯位做,水上作业陆上做,外场作业内场做,狭小空间敞开做”的原则进行,但在实际操作中,对提高舾装先行率的意识强调得不够。

随着不断的学习与总结,生产设计者已经认识到在KSC设计的图纸中,一些舾装品的安装阶段不符合现场实际,甚至对提高舾装品的舾装先行率形成障碍。应在新船205 000 DWT散货船(205KBC)生产设计作业时,对其不合理部分进行优化,从而降低成本、提高舾装先行率。

2.1 影响舾装先行率的主要因素分析

目前国内造船业舾装先行率普遍偏低,究其原因主要有人的因素、船厂设施的约束、方法及规范的限制等。而三者之中,人的因素是主要因素,主要表现在以下几个方面。

1)设计者对分段结构及PE方案理解不足。在新船型中,分段划分和PE方案与以往船型会有所不同,分段的成型过程也会有所不同,分段上舾装品的安装方式应作出合理的调整。分段的划分及PE方案的改进,部分情况是有利于舾装先行的。对船体结构,特别是各分段成型过程及其搭载方案理解不足,难以做出准确合理的判断。

2)生技作业改进意识不足。生技作业过程中套用以往船型的舾装品安装方式,改进意识不足,虽然也能达到安装基本要求,但往往有不合理之处。在生产设备的调控方面,现场按照生技指示信息进行作业时,会存在一些浪费的情况,譬如占用不必要的生产设备资源。加强改进意识,还可以避免因盲目套用而带来的问题。

3)新员工加入作业。生技人员的知识水平和经验直接决定了安装信息的确定是否合理,是否能节约成本。由于新员工加入作业,作业质量上有较大的影响,有时制定的舾装品安装场所、状态不一定是最合适的。

4)设计者对作业流程及相关知识了解不够,不能合理地判断其安装场所和状态。

2.2 提高新造船205KBC舾装先行率的对策

新船205KBC与55KBC为相似船型,在分析55KBC舾装工作的基础上,综合提出以下对策。

1)提高技能,强化优化意识。研究船体结构施工工艺,奠定理论基础。组织员工对205KBC分段结构及PE(PRE-ERECTION)、搭载方案进行学习,熟练掌握分段的成型过程,有意识地与以往船型进行比较。重点对舾装品分布关键区域(压载水舱、货舱等)的分段进行分析,列举出易错点和关键点并说明其对舾装品安装场所、状态的影响。以以往类似船型的作业实绩为参照,吸收优秀做法,改进不合时宜的做法,为正式作业积累实践经验和奠定理论基础。

2)规范作业行为。为了引导和规范作业行为,组织撰写了《舾装品取付阶段的确定方法(通过MODEL名)》等15篇作业流程,详细介绍了确定舾装品安装场所与阶段的方法和相关拓展知识,为统一员工的作业方法提供了标准,避免员工自由发挥,为在205KBC作业中提高先行舾装率建立制度保证。

3)实际应用阶段。经过排查和梳理,以舾装品分布最为普遍、集中的区域(压载水舱、货舱等)的分段为重点,对以下几方面进行优化。

①205KBC货舱和W.B.T.内PMA所涉及的舾装品占全船舾装品总量的35%左右,部分舾装件与55KBC相比,仍有先行的可行性。如ACCESS TRUNK、COLLECTING TANK等柱形狭长舱室内的梯子、平台等舾装品以往均指示在组立阶段和定盘阶段安装,这种做法其实是55KBC一直延用下来的过时做法,已不能与当前的生产实际相适应。结合当前施工工艺和现场生产实际,在205KBC实际作业中将该部分舾装品安装阶段改至内业,使得在定盘安装的舾装件相应地减少了很大的比重。

②DECK STORE及电梯井内竖梯等舾装件安装场所的确定一直按照以往的经验做法指示在定盘阶段安装,在进行该项作业时发现这种做法并不合理,在205KBC实际作业中将该部分舾装品安装阶段改至内业。

③采用“假付”法,将很多跨分段布置的舾装件先行,同时将部分在坞内安装的舾装件在定盘先行“假付”,减少龙门吊等大型设备的使用。如上甲板上的电缆箱、油围板、小型舱口盖、交通平台、斜梯等。

④将部分栏杆由坞内先行至组立和定盘安装。考虑到栏杆在定盘取付后易与搭载吊耳干涉,分段搬运、搭载过程中易发生变形等,决定上甲板暴露区划所有舾装品均在搭载后安装。随着生产设计者作业技能的提高,现场作业人员作业经验的丰富,在205KBC实际作业时,对该做法重新进行审视,经研讨和与现场确认,只要在生产设计时将栏杆支柱避开吊耳,在现场搬运、搭载时切实注意,就可有效地避免上述干涉、变形的问题。因此,将上述以外板为BASE面的分段上的栏杆先行至组立和定盘安装。

⑤类似雨除、门吸、消防箱支架等分布极广且数量较多的小型舾装件,由原定盘甚至坞内统一安装先行至组立安装。

⑥部分系泊设备(PANAMA CHOCK),原先在坞内安装,现先行至组立和内业安装。

⑦分割法。将原本跨分段的舾装件分切成仅布置于各分段的两小段,以达到将原本在坞内或定盘安装的舾装品先行至组立甚至内业安装的目的。该方法主要用于栏杆和竖梯。

2.3 舾装先行优化应用效益

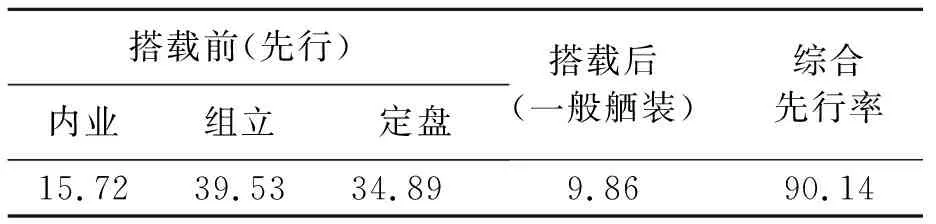

对205KBC系列船的有效舾装件进行统计,其舾装先行率见表3。

表3 205KBC的舾装先行率 %

注:本表为所掌舾装品各场所所占百分比

从表3可见,本次舾装先行优化在205KBC的应用,提高了舾装先行率,在某种程度上达到并超过了国际同行业先进水平,效益分析如下。

1)节省龙门吊的使用。据了解,龙门吊的运行至少需要司机一人、挂钩相关人员2人、指挥1人、舾装件负责人1人,共计5人/次(不包含设备使用费用,仅计算人工成本)。若所涉及的舾装件大型物件按两件/次计算(如4 m以上平台斜梯等),小型物件则按所在区划所有舾装件一体搬运计算,龙门吊的使用情况见表4。

表4 龙门吊的使用次数 次

通过分析,可节省约42次使用龙门吊,以每次耗费1 h计算,可节约工时42 h/船。

2)减少补涂等相关工事。经了解,每一个烧损点打磨需10~20 min,补涂须进行2次并分2 d

完成,(T.S.W.B.T.内满脚手架,故不计算脚手架工时)算上中间环节,每个烧损点所耗费的工时约25 min左右,本次上甲板暴露区划栏杆可先行至定盘和组立的共计122 m(单舷),以1.3 m支柱间距计算,仅压载水舱内部就有122×2/1.3≈188个烧损点,此外,还有SLOPED WAY、小型平台,共计约120个烧损点,由此看来可节约工时128 h/船。

3 结论

通过提高舾装先行率,可以大大降低定盘和坞内的施工量,减少龙门吊及其它大型设备的使用量,进而缩短整个生产周期,降低船厂的生产成本,顺应船舶行业高效率短周期造船的大潮流。

此外,通过提高舾装品先行率可改善施工环境,减少补涂及相关施工量从而满足PSPC等相关施工标准的目标要求,降低现场施工难度。

由于外在条件的局限性,本文仅对205KBC生技舾装船居钣金所掌的舾装品进行了研讨,实际效果显著。深入的研究,可以从205KBC所有舾装品的舾装先行率着手,各专业在全船范围内进行整体优化,然后以类似的方式推广到VLOC、VLCC、PCC、TEU、LNG等其它船型。