甲板大开口薄板高速艇建造变形控制

2013-01-11,,

,,

(1.湖北华舟重工应急装备股份有限公司,武汉 430223;2.武汉船舶设计研究所,武汉 430060;3.武昌船舶重工有限公司,武汉 430060)

某高速艇由于使用的特殊性,其主船体的#4~#18肋位为大开口,大开口长度占总长的45%,只在舷侧留有100 mm宽度的甲板用于支撑上层建筑。为了满足航速的要求,全船结构重量受到严格控制。基于本船的结构特点,控制建造变形成为焦点。本文从本船结构特点入手,分析变形趋势和采取的控制措施。

1 高速艇技术参数

1)主要参数如下。

总长Loa=15.5 m;

船宽B=4.0 m;

型深D=1.93 m;

航速V=≥50 km/h。

2)主要特性。本艇船型为单体、平头、单底、滑行艇,采用双机双泵喷水推进方式。

主船体为钢质纵骨架式结构,甲板室为铝合金材料横骨架式结构,主船体与上层建筑之间采用“铝-钛-钢”过渡接头连接。为了控制重量,横舱壁亦采用钢铝混合结构。

3)艇体板材厚度分布。龙骨板:由艏贯穿于艉,厚度均为4 mm;外板:板厚分别为3、4、5 mm,喷泵区域为6 mm,机舱区域为5 mm;舷顶列板均为3 mm;舱壁板、艉封板4 mm,艏封板5 mm,主甲板3、4 mm,铝质舱壁板3 mm。

2 建造方案

2.1 船体分段划分

主船体:101艉总段(艉~#18+150);

201艏总段(#18+150~艏)。

上层建筑:301 机舱乘员舱总段(#4~#18);401 驾驶室总段(#16~#24)。

2.2 船体建造方式及其胎架

本船101艉总段正造,201艏总段、301总段和401总段采用以主甲板为基面反造。鉴于本船主尺度较小,整船共有31个肋位,因此整船采用框架法建造。即将每个肋位框架制作出来后,再与甲板、外板进行焊接形成主艇体。

3 变形趋势分析

3.1 中垂变形

鉴于本船为小型船舶,原则上可采用整体建造法建造,但为了便于控制整船的变形,将主船体分为两个总段,防止船体产生艏艉上翘的中垂变形。

3.2 船宽外扩变形

图1为该船的某一肋位的横剖面图,图中在甲板处形成一个大开口,仅有100 mm的甲板边板。对于这种横剖面,在建造的过程中易产生舷侧外扩即船宽增大的变形。由于本船横舱壁为钢铝结构,事实上全船从艉至艏横剖面都类似于图1。

图1 典型横剖面示意

3.3 焊接变形

薄板构件的焊接变形的主要种类如下。

1) 压屈失稳变形[1](波浪变形)。它不同于弯曲变形的单一形态,波浪变形的翘曲量一般均较大,而且同一构件的失稳变形形态有两种以上。

2)板件对接直线焊缝。其包括因在横截面上温度分布不均匀引起的使对接缝张开的面内弯曲变形;焊好的那部分焊缝的横向收缩引起其与已焊焊缝纵向收缩的面内弯曲变形。

3)铝合金变形。对于铝合金薄板材的对接焊缝,其焊接变形问题更为严重。由于热传导使电弧前方大面积升温,往往会在板件或环缝两侧发生上凸的面外瞬态失稳[2],其形似角变形。在同样条件下,铝板件对接焊后的翘曲失稳变形挠度比钢板的变形值要大30%左右。尽管在铝板上的焊接残余应力的绝对值低于钢板上的数值,但铝板在焊后的失稳变形仍大于钢板的变形。

4 控制变形的措施

4.1 主尺度的控制及加反变形量措施

根据预测的焊接变形大小和方向,在待焊工件装配时造成与焊接残余变形大小相当、方向相反的反变形量。焊后,焊接残余变形抵消了预变形量,使构件回复到设计要求的几何型面和尺寸。

1)改变船舶建造中在每档肋骨加放余量[2]的做法,采用在大分段的合拢口处加放余量。既减少了每档加余量的繁琐,又能保证船舶合拢后的总长。

2)进行艏艉两分段合拢前,船台定位时保持艉部分段的水平,将艏部分段向下埋首5 mm,以防止合拢焊接和校正后产生艏艉上翘变形。

4.2 分段四角水平度的控制

4.2.1 艏分段

见图2,艏分段在甲板胎架上反造[3],利用水准仪对已上胎架的甲板板的4个角进行水平度检测并保证4个角的平面度。将各个肋骨框架装上甲板后,再次测量4个点的水平度,以此来保证艏分段的4角水平。

4.2.2 艉分段

见图3,艉分段在车间采用正造法建造。待艉部分段建造完毕后,将固定基准上的定位线过渡到分段的4个角,以便船台上对分段进行定位。

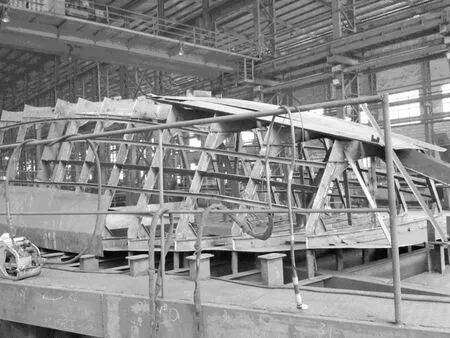

图2 艏分段反造施工现场

图3 艉分段正造施工现场

4.3 板架不平度的控制

为防止产生上凸失稳的角变形,在焊接的过程中严格在焊缝两侧增加琴键式压马[4]。鉴于该船的外板和铝合金上建板材厚度以3 mm为主,压马间距取为300 mm,见图4。经测量统计,平直板列在这种状态下对接焊后产生的局部不平度和横肋距不大于1 mm/m,满足船体制造的精度要求。

图4 压马布置现场

图5所示为在某分段的舷侧外板上加一根75 mm×50 mm×5 mm的角钢,其点焊在该分段的全长范围内。目的是防止分段在焊接纵焊缝时产生纵向的变形。在增加该措施之后焊接并测量,得到舷侧外板的整体不平度和变形量不大于1 mm,整个分段的总体线型得到较好的保证。

图5 加焊马材现场

为了防止大合拢口处的焊接变形引发外板变形,在工艺上采用先从焊缝内部焊一道,同时外侧加马材;再焊外焊缝,并在内部焊缝加马材。此举有效地保证了该环缝的焊接质量和变形量。

4.4 大开口处的变形控制

该船肋骨尺寸主要为L 30×30×4,在4 m的船宽范围内、点焊的前提下,各框架的强度明显不够。同时为了避免肋骨框架装焊时发生移位、变形,特在局部受力部位增加角钢支撑。图6为在拼装完成的肋骨框架上加装横向、竖向的角钢撑材,经尺寸确定正确后再进行焊接。

图6 肋骨框架加工现场

图7所示为#0~#18区域的框架分段,其中#4~#18为大开口区域。为了保证分段在吊运时的强度并避免变形,在分段肋骨每隔1 000 mm的位置上装焊了横向支撑材。

图7 艉部大开口

5 结果

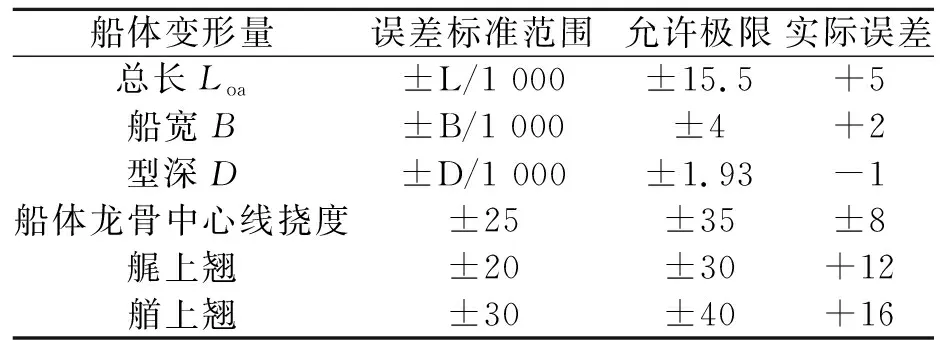

船体建造完成后,对总长、船宽、型深等进行测量并和理论数据进行对比,结果及主要尺度建造误差值见表1。

表1 船体主要尺度建造误差值 mm

在严格采用以上防止船体焊接变形的各种措施之后,变形控制效果明显。同时,从表1数据来看,大合拢处分段留的反变形值可以在原理论值的基础上进行适当调整,以待焊接和校正后使预留量与变形量尽量相互抵消。

[1] 中国机械工程学会焊接学会.焊接手册3[M].北京:机械工业出版社,2007.

[2] 黄 浩.船体工艺手册[M].北京:国防工业出版社,1989.

[3] 徐兆康.船体建造工艺学[M].北京:人民交通出版社,2005.

[4] 符宛担.CB/T4000-2005中国造船质量标准[S].北京:交通电子音像出版社,2006.