基于ADAMS和AMESim的升降鳍板锁紧系统特性仿真

2013-01-11,,

, ,

(中船重工集团公司第七〇四研究所,上海 200031)

升降鳍板仪器舱是科学考察船上的重要设备,用于安装和投放各种探测仪器。鳍板在伸出船体不同深度受到的水流冲击不同,这就要求锁紧装置具有自动识别鳍板载荷、并自动平衡这些载荷的功能。另外,鳍板仪器舱内部探测设备有较高的振动噪声要求,而锁紧机构作为保证其有效可靠锁紧的装置,是科考船上具有核心作用的装备,因而对锁紧装置的性能提出了很高的要求。升降鳍板锁紧机构作为保证仪器舱快速有效地锁紧在所需探测部位的装置,其重要性不言而喻[1-2]。

升降鳍板锁紧机构由液压缸运动来驱动锁紧机构运动从而推动鳍板以使其锁紧,近年来,对于这类机械液压相互作用的系统,利用计算机仿真软件分别对其机械性能和液压性能所进行的研究有很多,但是将二者结合起来进行分析的较少。前者往往导致工作机构中的驱动力和液压系统中的负载不能很好地给定,只能凭经验给出,使研究结果存在一定偏差。

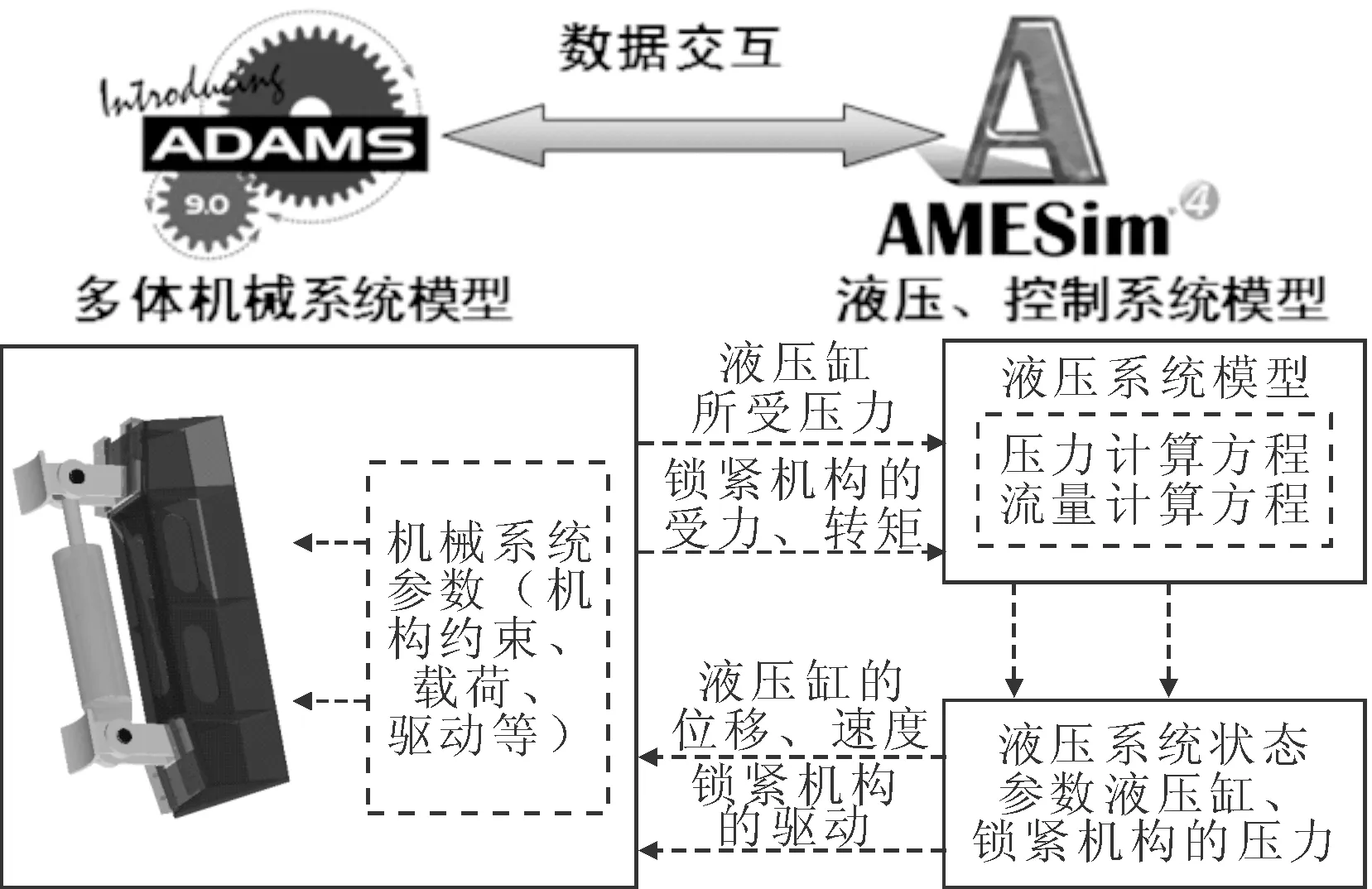

本文以多体系统动力分析仿真软件ADAMS为核心,结合Pro/E中建立的三维模型、有限元分析软件Nastran柔性化处理软件对锁紧系统ADAMS机械装置建模、运动学及动力学性能分析,并建立其刚柔混合模型,分析各个零部件柔性对整个系统的影响,确定贴近实际情况并利于计算的刚柔混合模型。在AMESim建立液压系统模型并验证其正确性的基础上[3],利用ADAMS和AMESim的软件接口(ADAMS-AMESim Interface)进行实时数据传递,然后在AMESim中通过工具插件(Import Adams model)加载后建成全系统仿真模型,全系统仿真流程见图1。

图1 全系统仿真流程

1 锁紧系统动力学模型的建立

对锁紧系统进行机构分析,首先利用Pro/E对其进行三维数字化建模,再将其传递到ADAMS中进行运动学和动力学分析。

1.1 三维实体模型

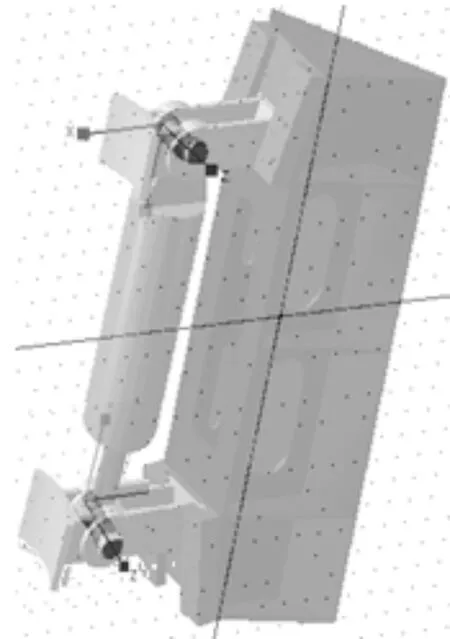

ADAMS中提供的绘图工具不适合建立较复杂的三维模型,所以利用Pro/E建立锁紧系统三维实体模型,见图2,再将Pro/E模型转换为Parasolid(*x_t)格式,然后通过ADAMS中的ADAMS/Exchange模块导入到ADAMS。

图2 锁紧系统三维实体模型

1.2 动力学模型

将模型导入到ADAMS中后,要对其实体外观、名称、位置、质量属性、初始方位等进行定义,并创建约束副、定义驱动并施加载荷,动力学模型见图3(图中隐去升降鳍板,后同)。

图3 锁紧系统动力学模型

1.3 刚柔混合模型

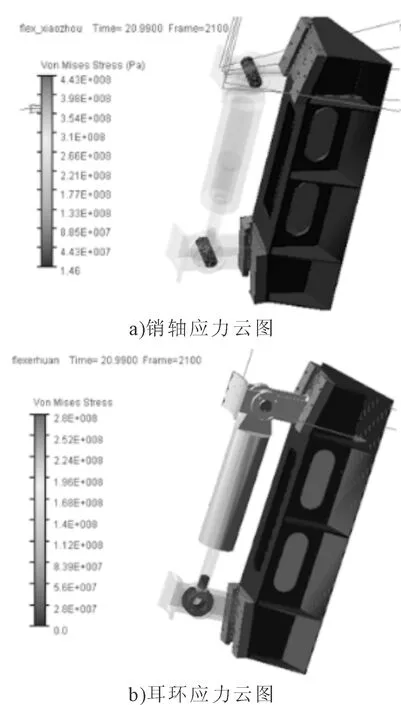

通过有限元分析软件Nastran将关键零件刚性体离散成细小的网格,进行模态分析,得到固有频率及其振型,生成模态中性文件MNF(modal neutral file),将其导入ADAMS多刚体系统模型中,从而实现刚性体的柔性化。最终建立一个更加贴近实际的刚柔混合模型,见图4。同时通过仿真及ADAMS/Durability模块,可以得到基于精确动力学分析的部件应力应变结果[4]。

图4 刚柔混合模型

为了利用联合仿真模型更加准确地仿真实际锁紧系统,对锁紧系统的关键部件:销轴和耳环进行柔性化处理,经过分析表明,销轴对整个系统的影响更大,应力云图见图5,因此最终的联合仿真采用对连接楔块及油缸的销轴柔性化处理的刚柔混合模型。

图5 销轴和耳环应力云图

2 液压系统仿真模型的建立

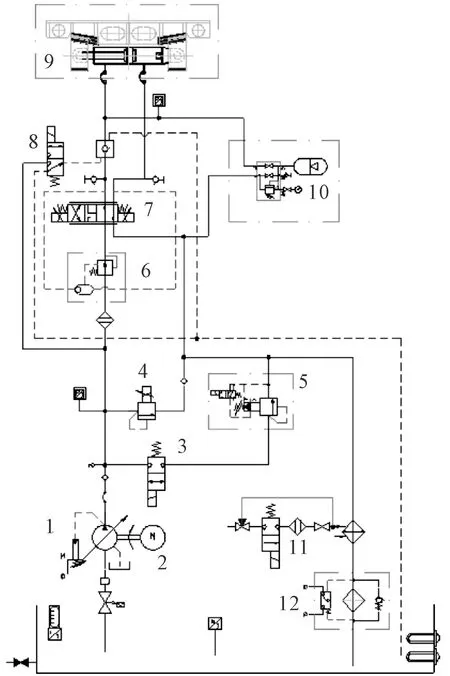

液压仿真模型的建立是基于实际的液压系统原理进行的,原理图见图6,该系统的额定压力为18 MPa,额定流量为26 L/min,油箱容积250 L。电机泵组互为备用,转速为1 440 r/min,泵排量为18 mL/r,液压油采用68号抗磨液压油。

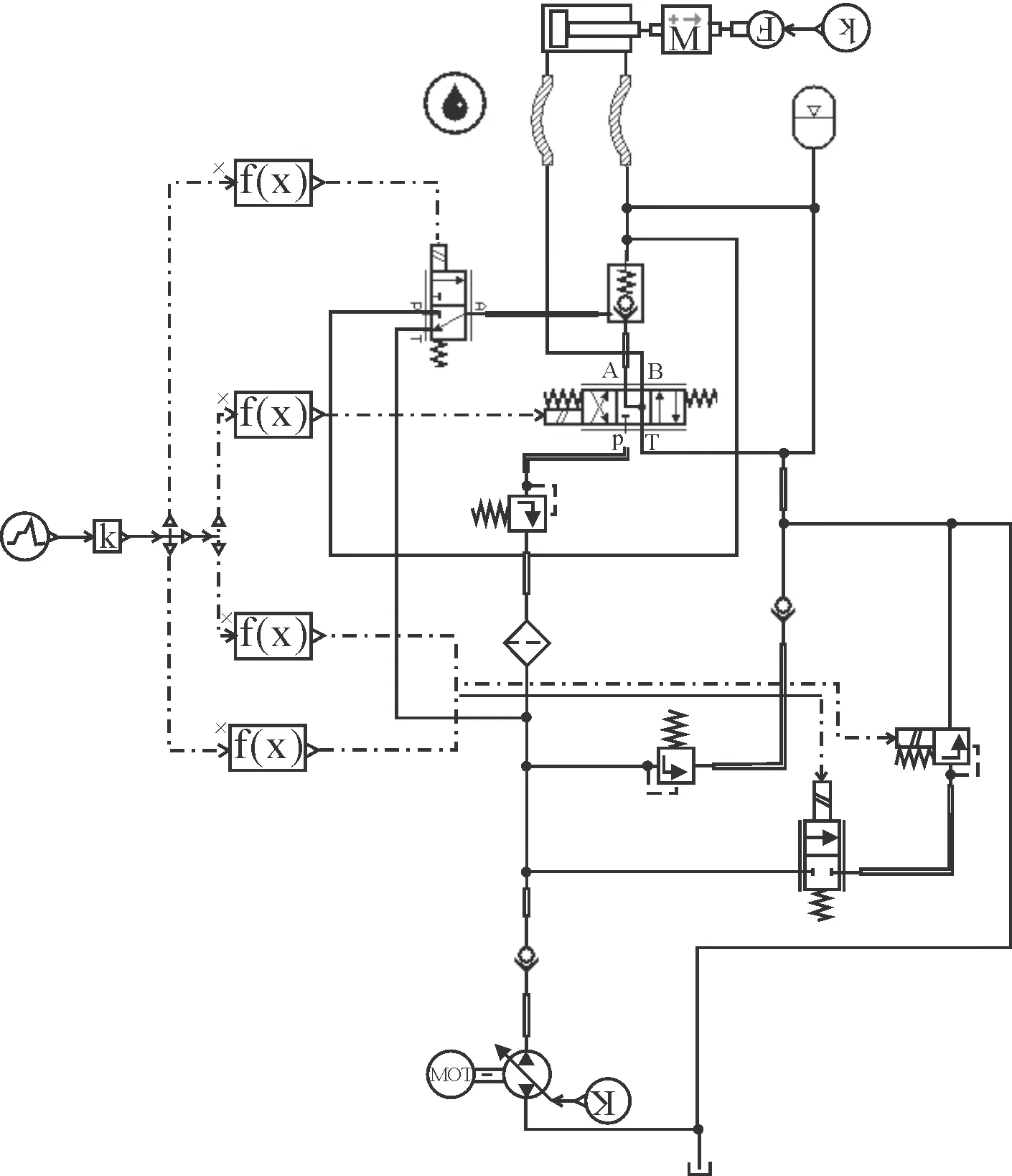

液压系统仿真模型利用AMESim软件完成,该软件除能按照数学方程式建模外,还提供了按照面向原理图进行建模的方式,此种方式建立模型的优点在于完全依照物理样机的结构或原理进行建模,物理意义非常清晰,提高了工作效率。根据液压原理图,对其进行适当的简化,建立液压系统仿真模型,见图7。

3 联合仿真

ADAMS与AMESim联合的软件环境,适用于大多数机液联合仿真系统,通过利用ADAMS软件在机械结构动力学仿真方面有较强优势的和

图6 锁紧装置液压系统原理图(单套)

1-恒压变量泵;2-船用电机;3-切换阀;4-比例压力阀;5-电磁溢流阀;6-压力补偿器;7-比例换向阀;8-电磁换向阀;9-锁紧油缸;10-蓄能器及安全阀组;11-海水冷却器;12-回油滤器

图7 液压系统仿真模型

AMESim软件在液压系统仿真分析方面有较强的优势,二者联合仿真充分利用了各自仿真软件的优势,解决了在单一软件平台建立复杂系统模型的困难,这样大大提高了建模的效率,易于实现并可得到更真实准确的仿真结果[5]。

3.1 联合仿真模型建立

由锁紧装置ADAMS动力学模型向其液压系统的AMEsim模型输入液压缸的受力状态,同时由AMEsim模型向ADAMS动力学模型输入液压缸缸杆的运动状态,具体输入输出关系见图8。在仿真过程中,确定输入输出关系,可以使机构和液压系统在任何时刻进行同步实时传递。

图8 机械液压联合仿真输入输出关系

建立接口模块,在AMEsim中可直接将锁紧机构的机械模型作为一个可以忽略其内部细节的普通模块来使用,将模块中的输入输出分别与AMEsim中的相关部件连接处相连,最终建立整个系统的联合仿真模型见图9。

图9 全系统联合仿真模型

3.2 仿真结果分析

设置仿真参数:仿真时间21 s,时间步长0.01 s,积分交换步长0.001 s,仿真模式为连续仿真模式,动画模式为交互模式。

3.3 液压系统仿真结果

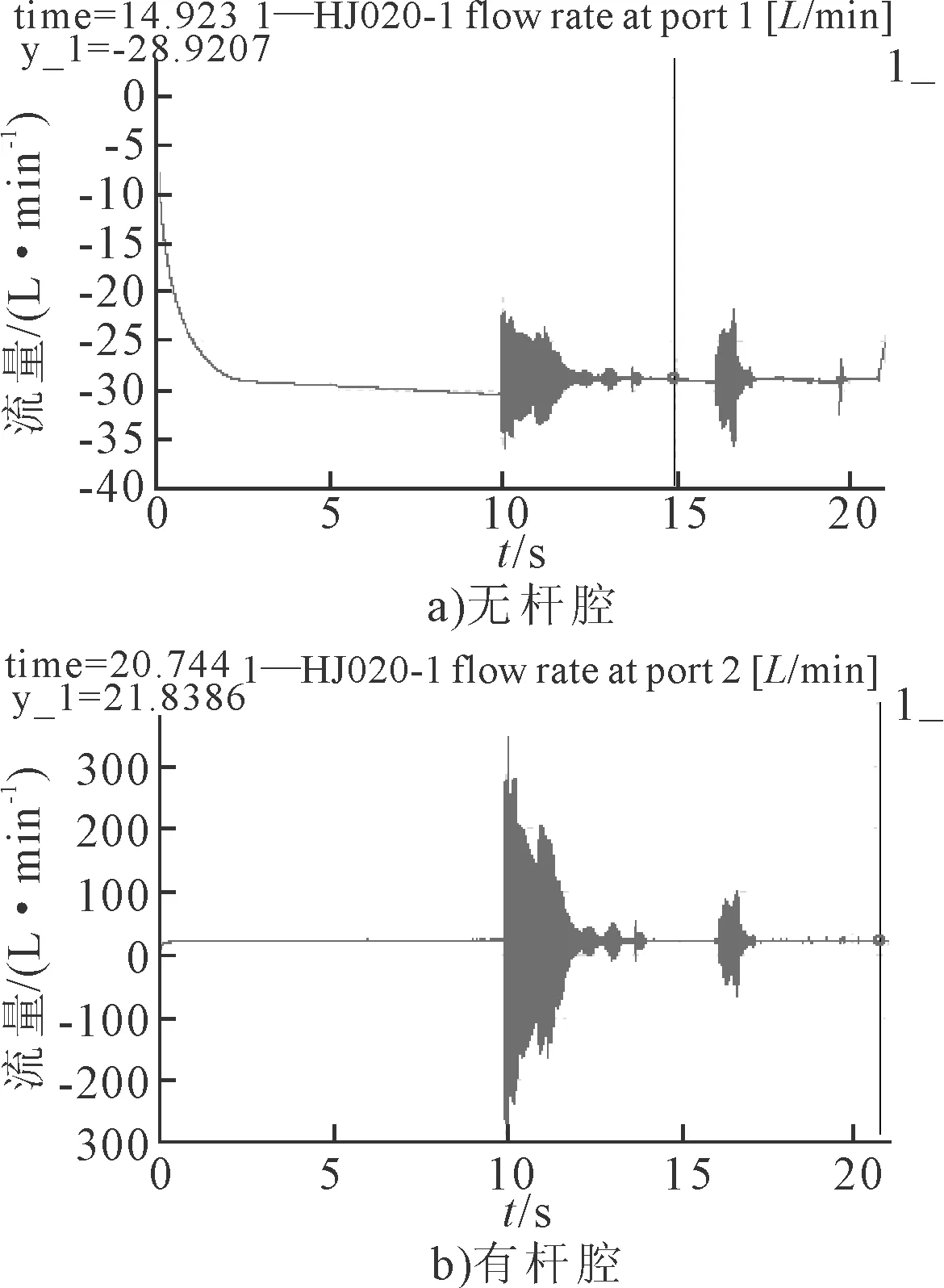

图10为活塞杆受力图,图11为位移速度变化曲线、图12为流量变化曲线。

图10 活塞杆受力

图11 活塞杆位移、速度变化

图12 锁紧油缸两腔流量变化

由图10~12可见,楔块在10.8 s时接触到鳍板,接触后由于外负载发生变化,导致液压系统压力变化,经过自身调整在14 s时使得活塞杆速度恒定在14 mm/s附近。直至16 s时系统外负载再次微小变化,导致液压系统再一次进行调速,至17 s时液压杆速度稳定在14 mm/s附近,直至匀速将鳍板锁紧至静止状态。

3.4 升降鳍板运动分析

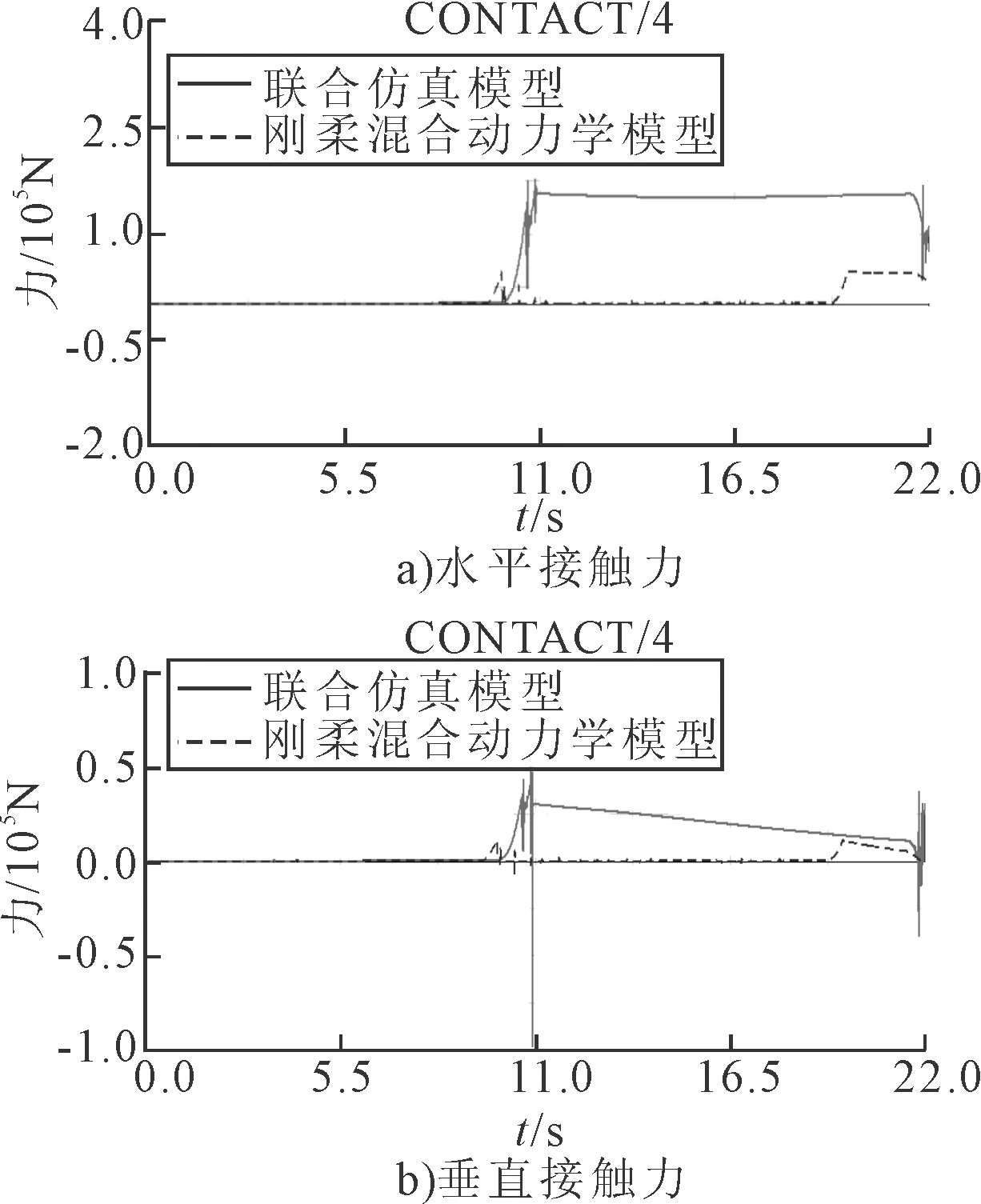

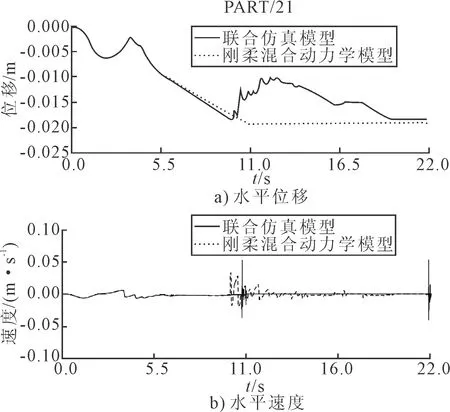

要更加具体地分析该锁紧系统的锁紧性能,可通过ADAMS/postprocessor分析整个运动过程相关参数的变化,图13~17中实线为联合仿真模型分析所得结果,虚线为刚柔混合动力学模型分析所得结果。

图13 上楔块与鳍板间的接触力在水平、垂直方向的分力

图14 下楔块与鳍板间的接触力在水平、垂直方向的分力

图15 油缸与活塞杆垂直方向位移对比

图16 升降鳍板水平方向位移与速度对比

图17 升降鳍板水平及垂直方向位移速度变化

由图14~17可见,整个过程中由于考虑销轴为柔性体的影响,上楔块受力较为严重,9.98 s之前上楔块匀速运动,下楔块基本保持静止状态,接触后上下楔块在水平垂直向都有一个波动,且此时主要是下楔块在垂向移动,最终在19.9 s时不再波动,并稳定将鳍板锁紧,证明了锁紧机构设计的可靠性,也给了设计人员很好的设计依据,即上楔块以及上销轴的强度应该设计得更高。证明所建立的虚拟样机模型与实际运行情况相一致,验证了联合仿真模型的正确性,为生产设计以及产品优化分析提供了研究依据。

4 结论

全系统联合仿真虚拟样机模型,验证了该锁紧机构工作的可靠性,可以为产品设计生产提供依据,为物理样机的实验提供更为准确有效的数据参考,大大节省了设计时间和设计费用。今后可在以下几方面深入研究。

1)锁紧系统故障仿真分析。

2)进行虚拟样机参数化分析和设计,对有关零部件的结构尺寸采用优化设计方法,以寻求最佳设计。

3)液压系统的测试分析工作,提高整个系统仿真的精确度。

[1] 王良武.海洋科学综合考察船升降鳍板系统设计研究[D].武汉:武汉理工大学,2011.

[2] 谭新东,翟高进.客滚船减摇鳍板安装工艺[J].船海工程,2010,39(4):24-26.

[3] 余新康,王 健.基于ADAMS的液压系统虚拟样机[J].工程机械,2003(11):42-45.

[4] 陈立平,张云清.机械系统动力学分析及ADAMS应用教程[M].北京:清华大学出版社,2005.

[5] 沈建军,刘 龙.基于AMESim与ADAMS的双钢轮压路机液压系统的仿真分析[J].中国工程机械学报,2009,7(1):31-35.