基于HCSR的热点应力插值方法研究

2013-01-11,,,

,, ,

(哈尔滨工程大学 船舶与海洋工程力学研究所,哈尔滨 150001)

由于工作环境的原因,疲劳破坏是船舶结构破坏的主要破坏形式之一。各船级社的疲劳损伤计算方法以及现有的直接计算法,均基于Miner线性疲劳损伤理论。由于船体结构比较复杂,常常不能在已有的S-N曲线中找到可直接比拟的类型,此时需要采用热点应力法来进行这些部位的疲劳评估。热点处的应力一般采用插值方法进行计算,由于热点区域应力梯度比较大,不同的插值方式求得的热点应力值会不一样,而且可能会有很大的差别,对疲劳损伤产生很大影响。新公布的《散货船、油船协调共同规范》(HCSR)中对应力插值方式做了更细致的要求。本文将对已知的一些插值方法,包括JIP FPSO 、OSAWA、CSR-OT、CSR-BC、DNV、HCSR(2012-07月版本和12月版本)方法以及实体结构进行研究比较,验证HCSR插值方式的合理性。

1 热点应力插值方法简介

1)JIP FPSO_A方法。JIP FPSO_A代表一般方法,应力阅读点取两个点(0.5 t和1.5 t),利用表面应力线性外插到热点处,选取±45°范围内的主应力。

2)JIP FPSO_B方法。代表简化方法,应力阅读点只取一个点(0.5 t)[1]。

3)DNV方法。对于一般热点采用插值方式同JIP FPS_A方法。对于十字相交位置,插值方式是DNV CN30.7 Method (Lotsberg方法)。应力阅读点为

式中:xwt——焊脚长度。

热点应力计算方法为

σhotspot=[σmembrane(xshift)+σbending(xshift)]×0.6β

(1)

式中:σmembrane(xshift)——偏移位置的中面应力;

σbending(xshift)——偏移位置的弯曲应力;

β——修正因子[2]。

4)CSR_OT方法。热点应力位于

其中:xwt——焊脚长[3]。

5)CSR_BC方法。一般热点插值方式同JIP FPSO_A,散货船的加强板十字连接是在JIP FPSO_A方法基础上加一个修正系数λ[4]。

6)HCSR方法。对于一般热点,应力参考点取为据热点t1/2处,对于十字相交位置与DNV方法一样,只是β系数不一样。应力阅读点为

热点应力计算方法为

σhotspot=[σmembrane(xshift)+σbending(xshift)]×0.6β

(2)

HCSR 07月版本和12月版本的应力读取差别如下。

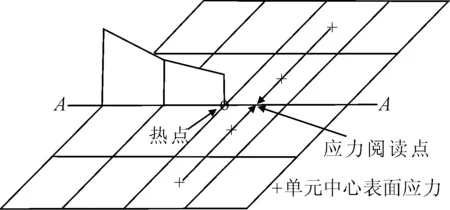

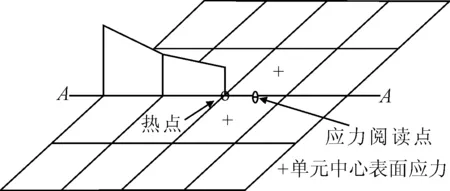

7月版本应力读取方式见图1,选取线A-A两边的单元分别计算;12月版本的规范规定应力读取方法见图2,选取线A-A两端单元应力的平均值作为应力阅读点的应力。

图1 7月版本规范应力读取方式

图2 12月版本规范应力读取方式

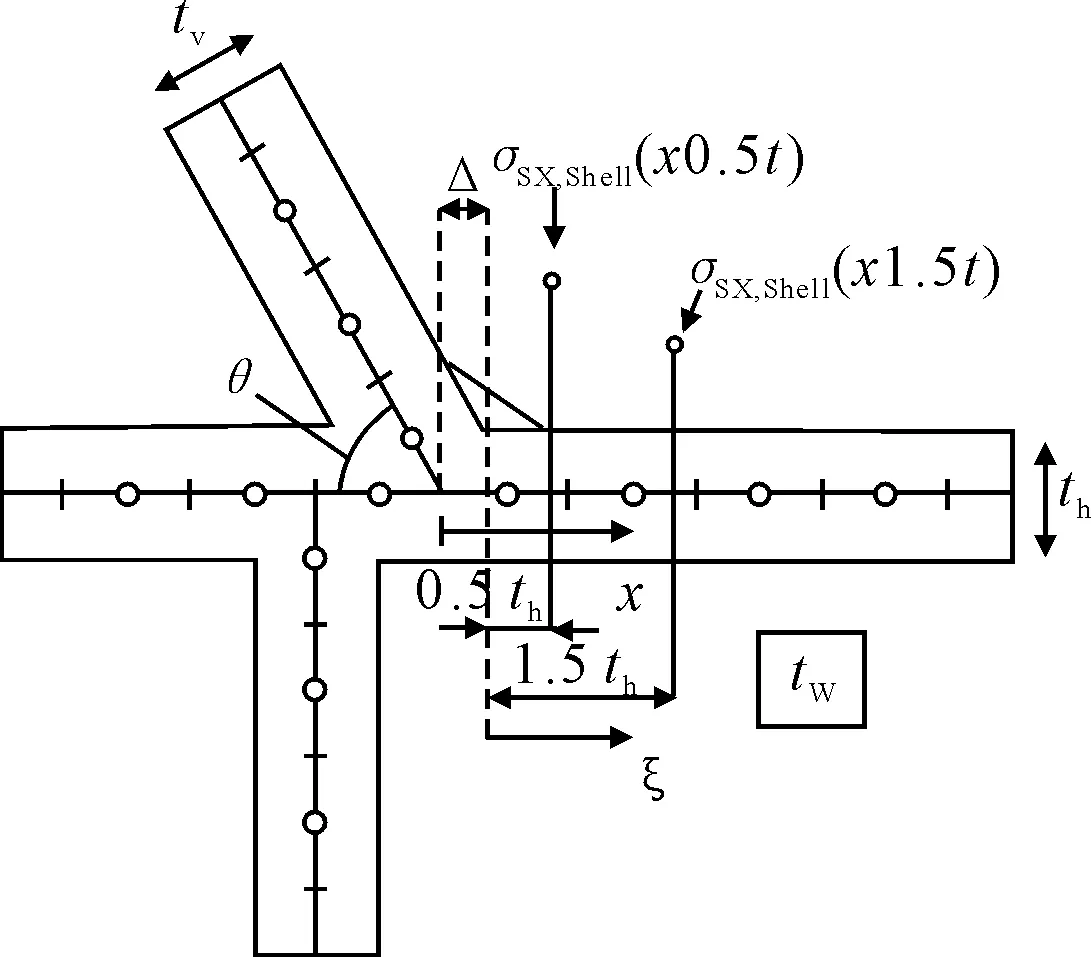

7)OSAWA方法。该方法的关键点在于应力阅读点,应力阅读点仍然取0.5 t和1.5 t,但是从偏离结构交线的修正点开始计算。

应力阅读点为

(3)

式中:th——热点区域主板厚度,偏移值Δ为:

(4)

符号代表含义见图3。

图3 参数示意

等价于实体单元应力壳元修正应力计算,在加强板十字连接的地方需要修正,对于一般细部,跳过此步骤。

2 插值方式的研究

2.1 研究思路

1)针对两种不同的结构形式(十字相交和焊趾结构)建立简化模型(包括实体和壳体两种类型),施加两种不同的载荷(集中力220 N,面压力0.2 MPa),应用多种不同的插值方式进行计算并以实体单元计算结果为基准进行比较。

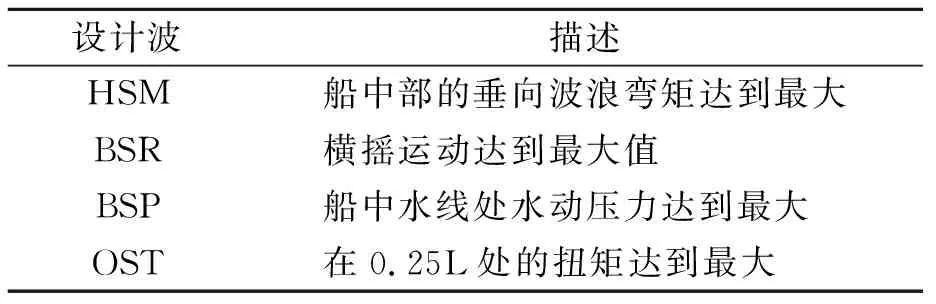

2)选择一艘散货船和一艘油船,根据HCSR的疲劳载荷规定进行加载分析,对油船底边舱下折角,散货船肋板焊趾处和底边舱下折角,分别对不同的装载模式下的典型设计波结果进行提取,所选设计波见表1。

表1 所选用的设计波

计算多种插值方式的计算结果,进行对比分析,最后对DNV方法、HCSR07月版方法、HCSR12月版方法,以CSR为基准,统一到D级S-N曲线上进行插值方式的比较。

2.2 选取模型

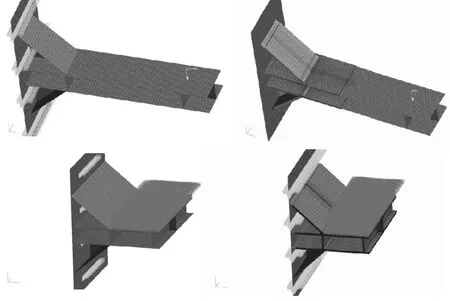

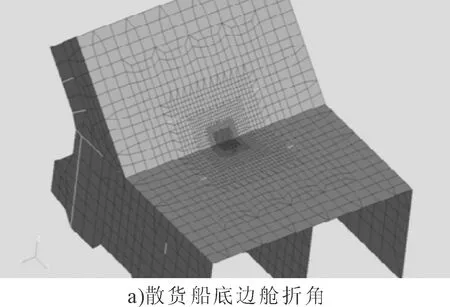

两种简化模型及载荷状态见图4、5,所选实船模型见图6。

图4 焊趾结构模型及受力示意

图5 十字相交模型及受力示意

图6 热点位置

3 计算结果及分析

3.1 简化模型计算结果

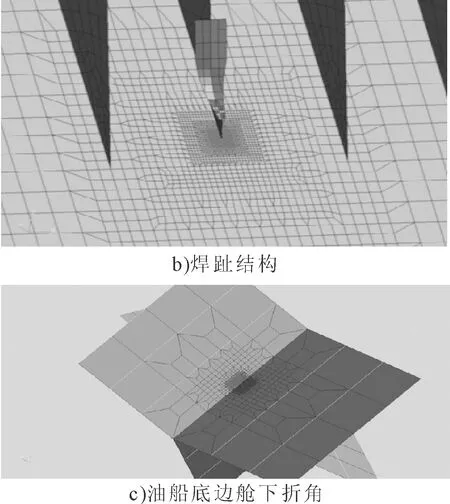

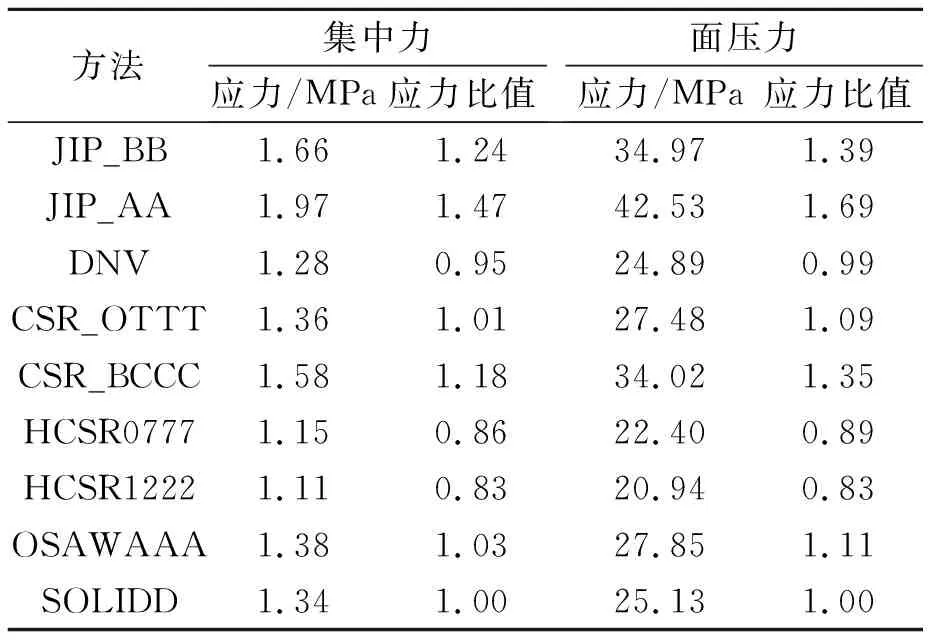

十字相交结构计算结果见表2,焊趾结构计算结果见表3,简化模型焊趾长度均取5 mm,应力单位均为MPa。

表2 十字相交结构计算结果

表3 焊趾结构计算结果

分析计算结果发现,对于十字相交位置,各计算方法差别很大。HCSR方法计算结果小于实体单元计算结果,并且计算结果低于实体计算结果约15%;对于CSR-OT、DNV方法其计算结果均与实体计算结果最为接近;由于HCSR(7月版)方法、DNV方法对应力阅读点定义偏移距离增加了焊趾宽度,所以应力计算结果偏小;JIP FPSO_A和JIP FPSO_B是针对一般热点区域的插值方式计算的结果,高于实体计算结果,是最为保守的计算方法。

对于一般焊趾结构,由于HCSR(7月版)、OSAWA与JIP FPSO_B方法计算结果一致,DNV方法与JIP FPSO_A计算结果一致;HCSR(12月版)在承受集中力时计算结果略小于实体外,其它计算结果均大于实体单元,且HCSR方法计算结果与实体最为接近。对于两个版本的HCSR方法,在简单受力状态下,12月版本计算结果要小于7月版。

3.2 实船计算结果

3.2.1 油船计算结果

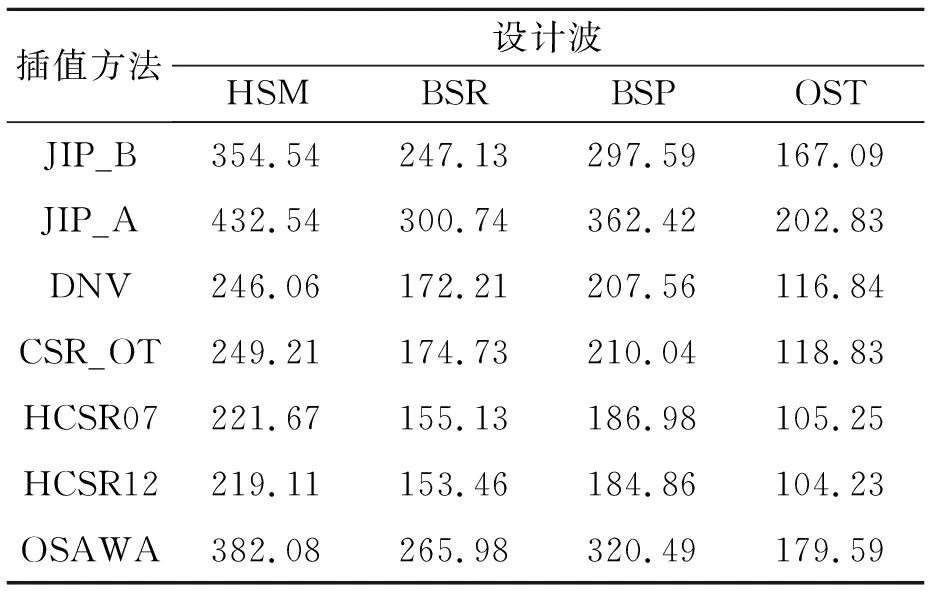

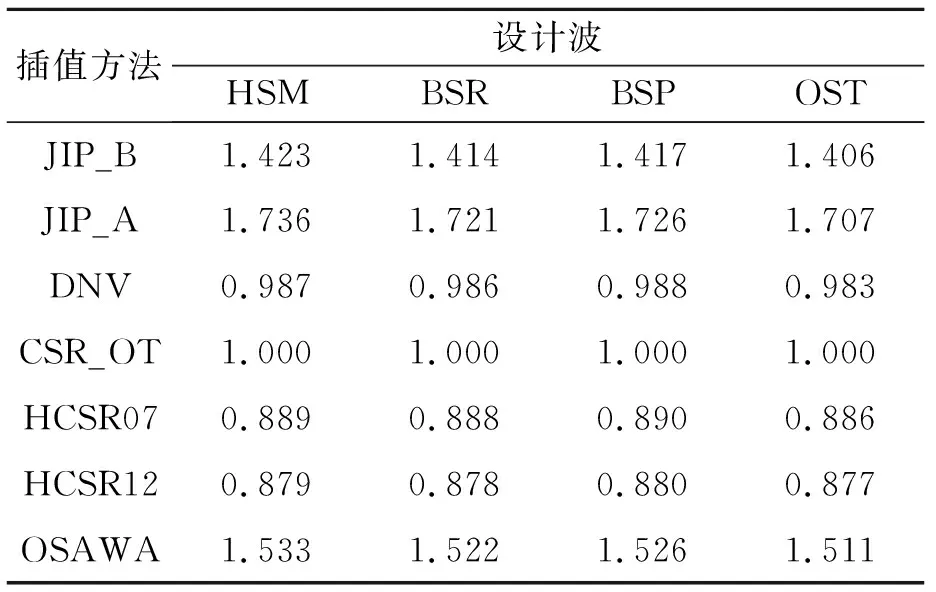

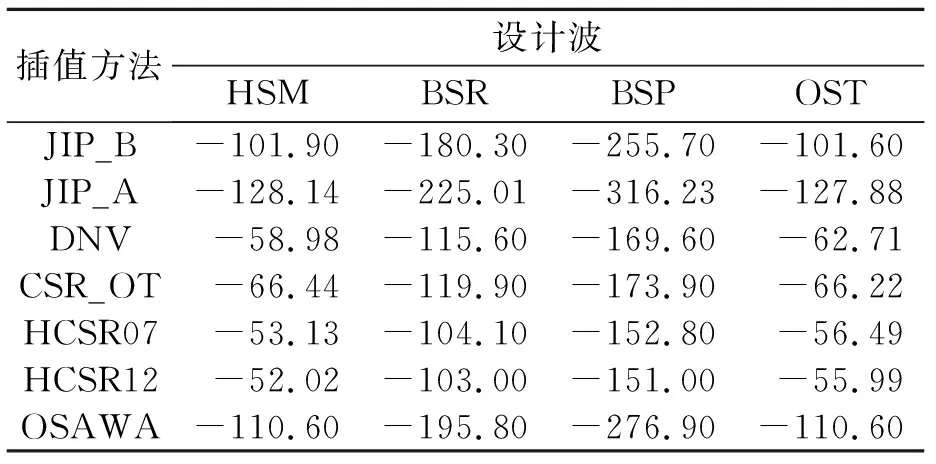

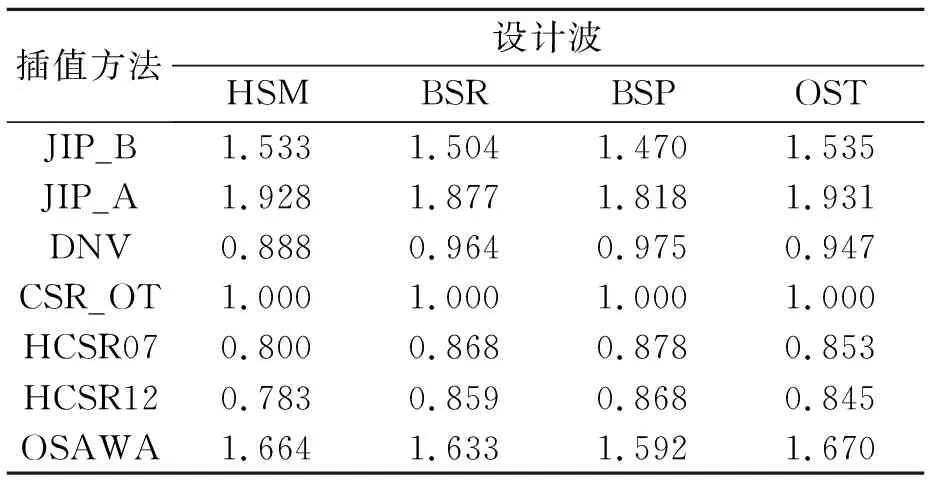

油船满载模式下的计算结果以及与CSR-OT的比值见表4、5,油船正常压载模式下的计算结果以及与CSR-OT的比值见表6、7,焊趾长度均取为10 mm。以下计算结果均为与焊缝垂直线±45°范围内的主应力计算结果,而且均为两主应力中的较大者,单位均为MPa。

表4 满载模式下插值计算结果

表5 满载模式下计算结果与CSR比值

表6 正常压载模式下插值计算结果

表7 正常压载模式下计算结果与CSR比值

通过比较发现,对于油船十字相交结构,JIP FPSO_A、JIP FPSO_B以及OSAWA方法计算结果与CSR相比计算结果较大,这与上一节简单模型计算结果相符合;其中JIP FPSO_A计算结果超过CSR方法0.8倍,而对于DNV、HCSR方法计算结果要小于CSR方法,其中DNV方法更加接近CSR方法,而HCSR方法要小10%。

3.2.2 散货船计算结果

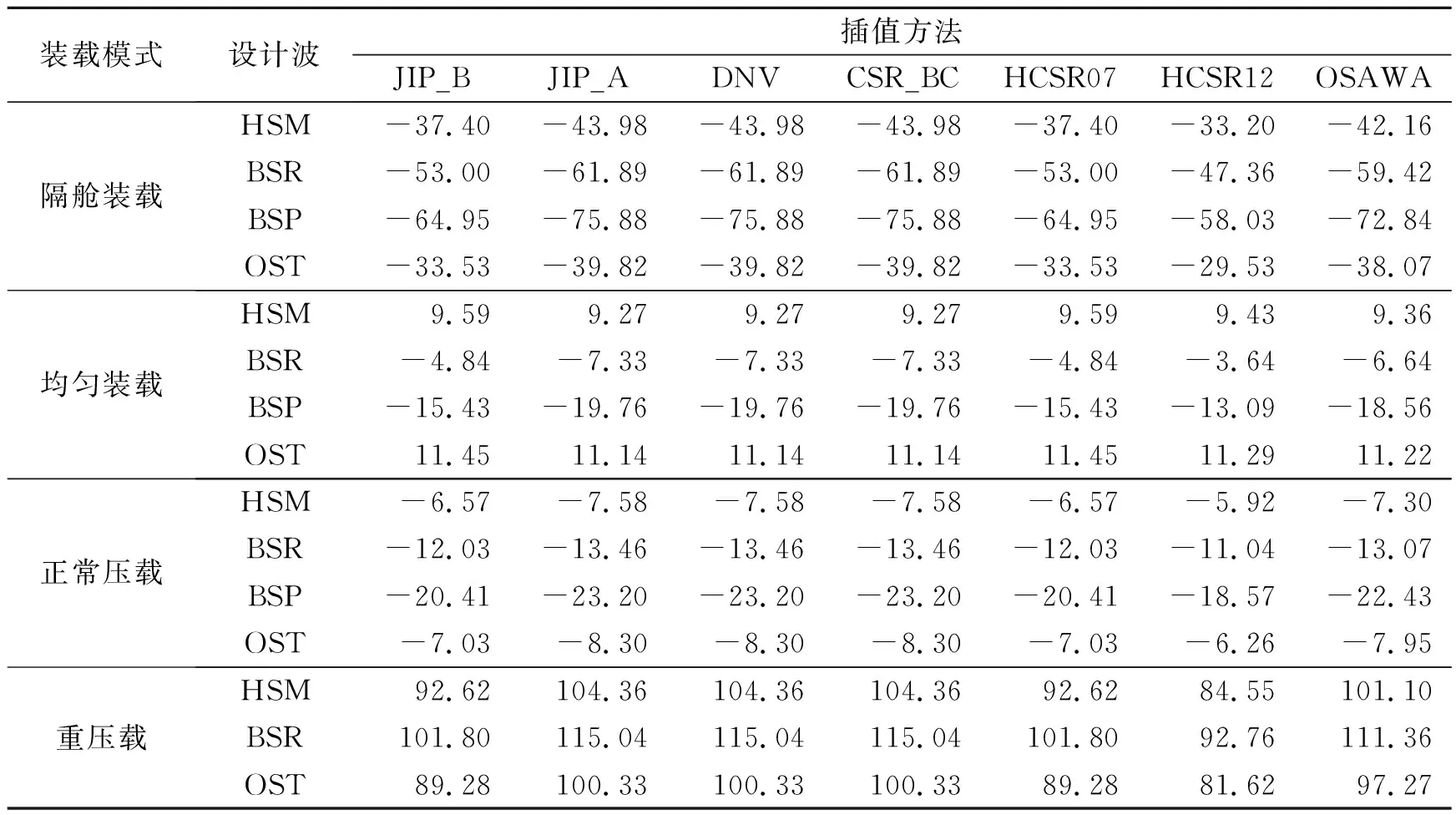

散货船肋板趾端在4个装载模式下的计算结果见表8,底边舱下折角结构计算结果以及比值见表9。其它插值方法与CSR比值的平均结果见表10。以下计算结果均为与焊缝垂直线±45度范围内的主应力计算结果,且大部分为主应力中的较大者,其中十字相交结构均匀装载模式为±45°范围外的主应力比较大。

表8 焊趾结构4个装载模式下计算结果

对比计算数据发现,对于散货船焊趾结构,由于计算方法的相同性,JIP FPSO_A、DNV以及CSR方法的计算结果相同;其它插值方式总体小于焊趾结构,个别工况下比CSR计算结果偏大,其中OSAWA方法与其结果比较接近,而HCSR的两种计算方法比CSR方法计算要小超过10%。对于十字相交结构,JIP FPSO_B方法和OSAWA方法计算结果相对比较接近CSR方法,而JIP PFSO_A方法要超过CSR方法25%,而DNV和HCSR方法计算结果要小于CSR方法,且差别较大。

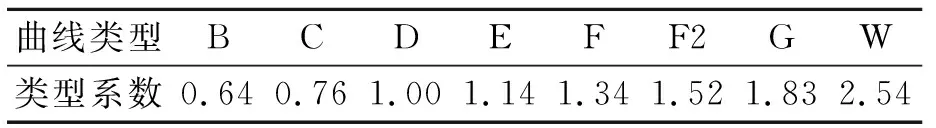

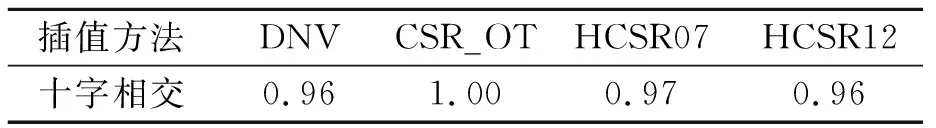

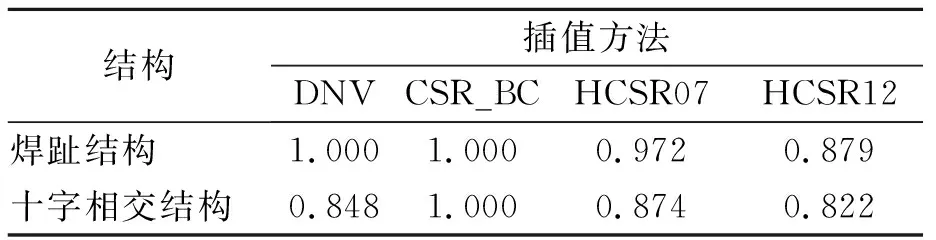

3.3 统一到D级S-N曲线后的结果

由于特定的插值方法跟特定的S-N曲线对应,所以单纯主应力比较不能反映插值对疲劳的影响,本节将对DNV方法、HCSR方法(分为7月版和12月版)、实体插值方法(IIW方法)统一到D级S-N曲线进行比较。表11为将一组S-N曲线统一到D级S-N曲线上的类型系数[6]。表12为油船底边舱下折角统一到D级S-N曲线后结果,表13为散货船热点类型统一到D级S-N曲线后的结果。

表11 类型系数

注:HCSR统一到D曲线选用系数为1.12。

表12 油船十字相交结构计算结果

表13 散货船两种结构计算结果

统一到D级S-N曲线后,计算结果显示HCSR方法要高于DNV方法,但是计算结果要小于CSR方法,2012-07月版本结果要更接近于CSR方法;对于油船两个版本的HCSR方法计算结果相差很小,但是各个装载模式下各个设计波计算结果显示2012-12月版本计算结果要小于2012-07月版本;而对于散货船,从各个装载模式及工况下2012-12月版本计算结果要小于2012-07月版本,但是两者计算结果偏差较大,对于焊趾类型,平均计算结果12月版本要小9.56%,十字相交结构要小5.90%。

4 结论

1)通过简单模型计算结果看出,JIP FPSO_A、JIP FPSO_B计算结果与其它插值方式差别较大,而各个船级社方法差别不大,尤其是当统一到一条S-N曲线后结果更为接近;船级社规范插值方法尤其是HCSR方法与实体单元计算结果更为接近。

2)实船计算结果与简单模型计算结果趋势一致,HCSR方法计算结果均小于CSR方法,平均小18%,而且统一到一条S-N曲线后结果比较接近,但是结果仍小于CSR方法,平均小8.6%,所以旧的规范法方法更保守。

3)对于简单模型,两个版本的HCSR方法差别较大,但是对于复杂受力状态的实际船舶来说,两者计算结果差别不大,HCSR2012-12月版本计算结果均小于7月版本,平均小5.5%。

4)对于JIP FPSO_B方法以及OSAWA方法,对于十字相交结构其计算结果高于CSR方法,而焊趾结构计算结果要小于CSR 方法;而DNV方法与HCSR方法计算结果比较接近。

[1] Stephanie Maherault-Mougin,Bureau Veritas.Description of hot spot stress extrapolation procedures[R].DNV.2010.

[2] BAL G.bergan.Fatigue assessment of ship structure[M].DNV,2010.

[3] 中国船级社.双壳油船共同结构规范[S].北京:人民交通出版社,2006.

[4] 中国船级社.船体结构疲劳强度指南[S].中国船级社上海规范研究所,2007.

[5] 蒋志岩,船舶结构疲劳评估及其应力分析方法研究[D].大连:大连理工大学,2004.