某加热保温箱型钢筋混凝土厌氧发酵罐的结构设计浅析

2013-01-09郑中华

郑中华

(上海市政工程设计研究总院(集团)有限公司,上海市 200092)

1 概述

近些年来,有机垃圾厌氧发酵产生沼气发电的工艺技术在欧洲广泛应用,我国目前已有北京、上海、厦门等城市尝试引进此项处理技术,部分项目已初步建成并投入试运营。

厌氧发酵也称沼气发酵或甲烷发酵,是指有机物在厌氧细菌作用下转化为甲烷(或称沼气)的过程。自然界中,厌氧发酵广泛存在,但发酵速度缓慢。采用人工方法,创造厌氧细菌所需的营养条件,使其在一定设备内具有很高的浓度,厌氧发酵过程则可大大加快,称为厌氧发酵工艺。厌氧发酵工艺项目设计中的一个关键环节是厌氧发酵罐的选型与设计,带加热系统的箱形保温发酵罐是近年来发展较快的一种,本文就从结构专业设计角度浅析国内某加热保温箱型厌氧发酵罐的设计要点及技术难点。

2 工程概况

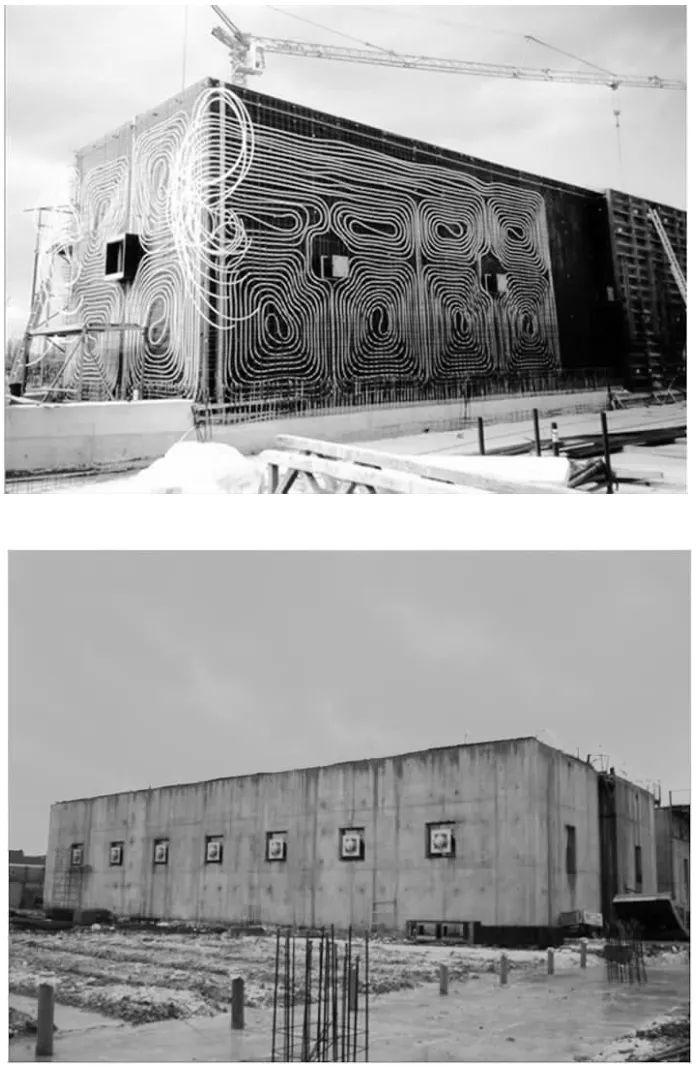

某工程选用的厌氧发酵罐为卧式箱型厌氧发酵罐,设有加热保温装置,以利于发酵的进行。发酵罐几何形状为一个长方体,平面尺寸为38.5 m×8.4 m,高度为8.64 m,长方体的一端设置进料口,另一端设置出料口,顶部设置出气口以排出发酵产生的沼气,图1为施工过程中的加热保温箱形厌氧发酵罐,上图为发酵罐加热管的布设,下图为发酵罐主体结构的外部整体视图。

3 工程地质条件

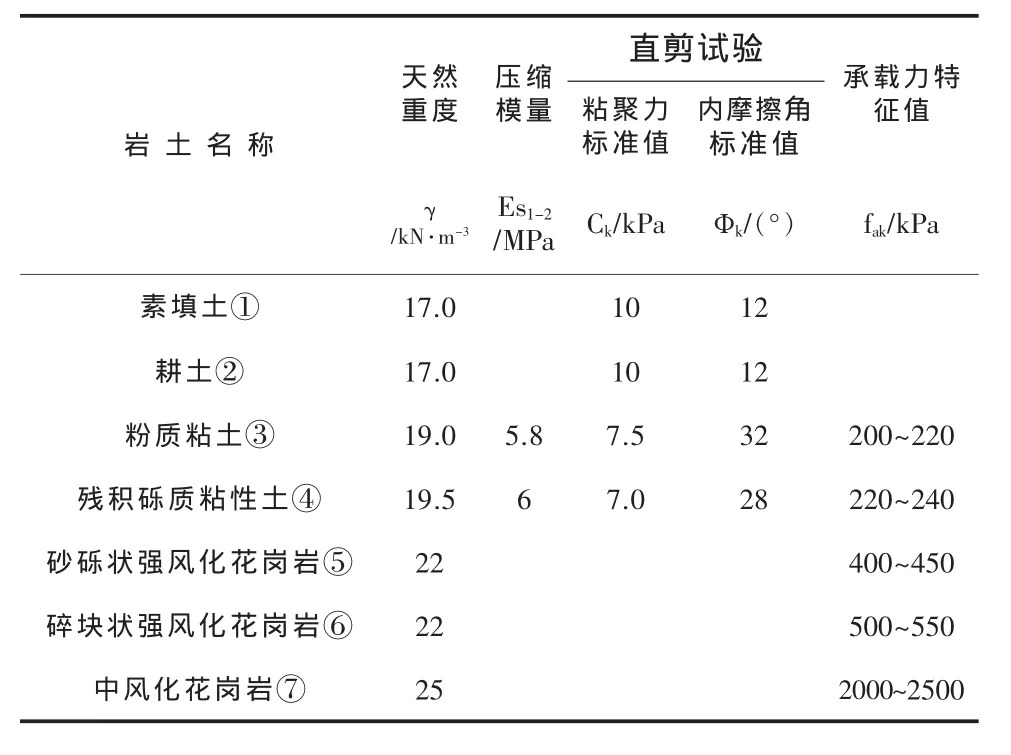

场地内地基岩土层为:素填土、耕土、粉质粘土、残积砾质粘性土、砂砾状强风化花岗岩、碎块状强风化花岗岩、中风化花岗岩,见表1所列。

图1 加热保温箱型钢筋混凝土厌氧发酵罐施工现场

表1 地基土主要物理力学指标及设计计算参数建议值一览表

拟建场地整体稳定性及地基稳定性均较好,场地具备天然浅基础条件,场地较适宜拟建物的建设。

勘察期间,地下水初见水位埋深与地下水静止水位埋深大致同,为3.20~9.60 m(标高32.21~36.58 m),据调查年水位变动幅度约1.5 m。

地下水对混凝土结构具弱腐蚀性;对钢筋混凝土结构中的钢筋:水下部份无腐蚀性,干湿交替带无腐蚀性;对钢结构具弱腐蚀性。

4 发酵罐结构设计

4.1 结构形式的确定

平面尺寸为38.5 m×8.4 m,高度为8.64 m,矩形水池,采用现浇钢筋混凝土水池结构。根据第3节所述地质情况,选定第③层粉质粘土层为基础持力层,取承载力特征值为200 kPa,埋深约3 m,通过综合比较,选定在发酵罐底板底设置立柱及柱下条基的基础形式,满足该工程发酵罐的承载力及沉降要求。

同时,参照给排水构筑物结构设计规范,该发酵罐为长度超过25 m的地上水池,设置一道后浇带以消除施工阶段温度应力。

4.2 荷载计算

4.2.1 罐内水压荷载

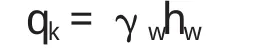

罐内水压荷载由池内液体产生:

式中:γw——水或液体的标准容重,kN/m3;

hw——水(液体)的深度,m,

此处由于罐内所装为即将发酵的固液混合垃圾,建议容重γw取值为12 kN/m3。

4.2.2 罐内气压荷载

由于发酵产生沼气,罐内液体表面之上存在气压。该气压属正常使用状态下荷载,按永久作用考虑,计算时应将气压作为恒载叠加在水压荷载中,按叠加后压力值计算池壁内力。

最不利气压值根据安装在发酵罐顶板上的泄压阀控制压力值确定,该工程取150 mbar,即为15 kPa,则叠加后的罐内水压荷载为:

4.2.3 温度荷载

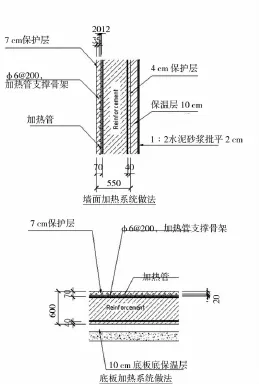

由于该发酵罐池壁内表面保护层内设置加热系统(见图2),正常运行时罐内温度约为55~58℃,发酵过程需要维持此运行温度。如果不设置保温层,在寒冷季节发酵罐体壁面温差将过大从而产生较大的温度应力,同时加热系统的能耗将增大,所以该工程制定设计原则时要求发酵罐外壁必须设置保温层,并且要根据厦门地区年最低月平均温度选取合适的保温层,以确保发酵罐体壁面温差小于10℃。

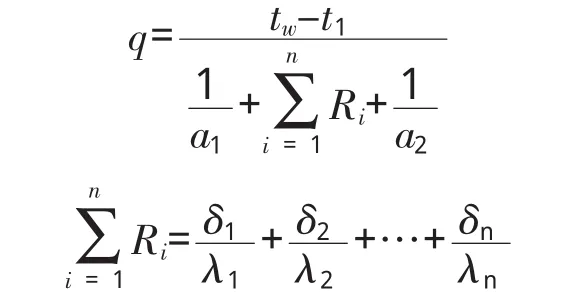

复合层保温池壁部分的传热按下式计算:

式中:q——热流量,W/m2;

Ri——材料的热阻;

t1——厦门地区最冷时的大气月平均温度,取13℃;

tw——池内液体温度,取58℃;

a1——砂浆外表面与大气的热交换系数;

a2——混凝土内表面与水的热交换系数;

λ1——钢筋混凝土的导热系数;

λ2——保温层的导热系数,该工程选用聚苯板的导热系数;

λ3——水泥砂浆的导热系数。

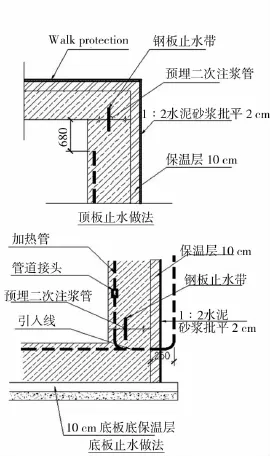

图2 发酵管加热、保温设计图(单位:mm)

该工程选用10 cm厚聚苯板保温层,将数值带入上式得,q=13.78 W/m2,混凝土内表面温度t1=,混凝土外表面温度=53.10(℃),由此得出发酵罐壁面温差在设置保温层以后仅为4.66℃,考虑发酵罐内温度的局部差异,最终计算时取壁面温差10℃。

值得一提的是,所选用的保温材料不仅要有良好的隔热性,还应满足所在地区防火规范要求,位于底板底部的保温层还需要满足一定的强度要求。

4.3 荷载组合(见表2)

表2 地上式发酵罐结构计算的荷载组合一览表

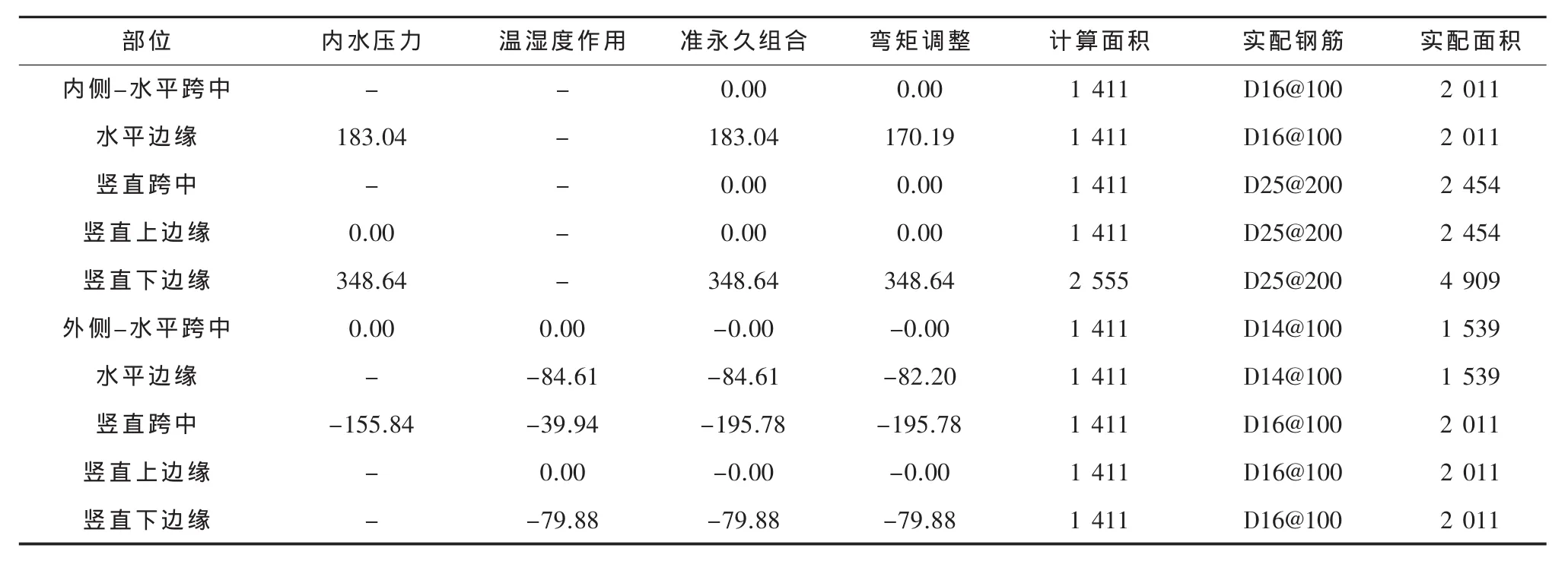

按照表2中的荷载组合,分别采用有限元软件ROBOT2010进行整体计算,以及理正结构工具箱V5.62进行单块板计算并相互校核,发酵罐长边池壁准永久组合作用下的主要计算结果汇总如表3所列。

值得注意的是,采用有限元整体计算时,完全按照刚度分配弯矩,计算出发酵罐池壁外侧竖直跨中:Myy=-303 kN·m/m(理正计算为 -155.84);内测竖直下边缘:Myy=264 kN·m/m(理正计算为348.64);内测水平边缘为 Myy=199 kN·m/m(理正计算为183.04);与按照三边固定,一边简支假定等效原则进行单块板计算的理正计算结果有一定的偏差,尤其是竖向弯矩的跨中和根部分配差距较大。该工程最终采用两者计算值的包络值进行配筋。

考虑到该工程发酵罐有气密性要求,且其内部高温发酵物对发酵罐罐体存在强腐蚀性,该工程按照《工业建筑防腐蚀规范》中强腐蚀要求控制发酵罐体正常使用极限状态下的裂缝限值,即0.15 mm。

4.4 加热系统及其他预埋件设计

该工程加热系统类似于家装中的地热系统,首先在发酵罐土建施工时,将直径20 mm的软管,间距200 mm,预埋在发酵罐体内壁保护层内,罐体需要加热时将热水循环打入软管即可。工程设计时主要是考虑热水软管的预埋方法。该工程针对底板和侧壁分别采用两种不同的预埋方法:底板软管预埋时直接将软管固定在绑扎好的上层钢筋上;侧壁软管预埋时先将软管在平地上固定在D6@200的钢丝网片上,然后分区域吊装、固定在已经搭设好的池壁内侧模板上,安装时应采用预制增强纤维混凝土垫块来确保混凝土保护层。

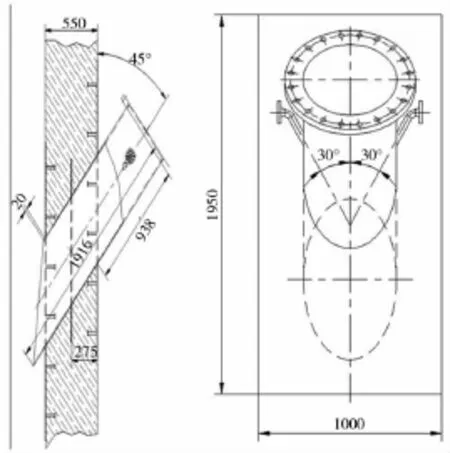

由于发酵罐有水密、气密要求,罐体上的所有预埋件均应设置止水翼环,同时,根据需要在内壁、外壁进行钢板包边密封,图3即为该工程进料口预埋管设计图。

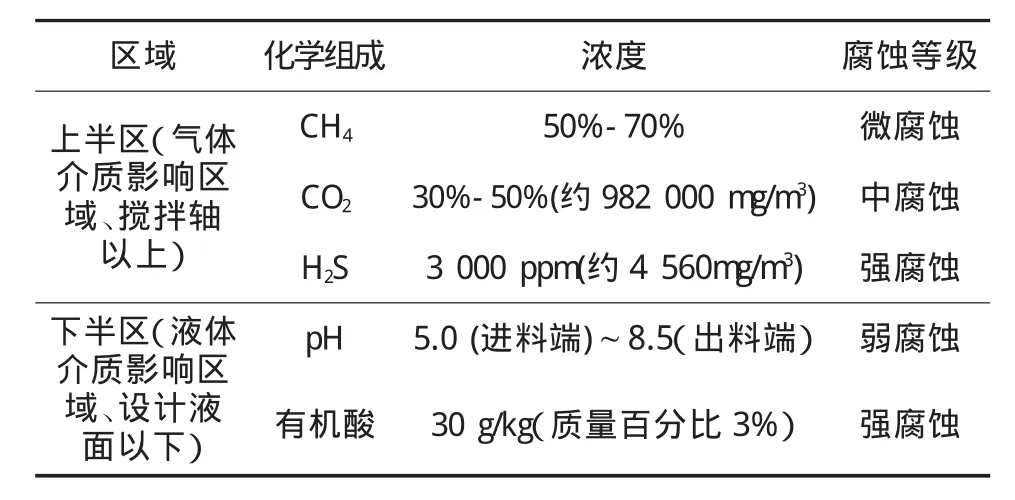

4.5 防腐设计

根据工艺专业提交的罐内化学成份组成,判定发酵罐内部为强腐蚀等级,相关技术参数见表4所列。

表4中腐蚀性等级是按照《工业建筑防腐蚀规范》(GB50046-2008)中3.1节确定的,根据该规范3.1.2条“同一形态的多种介质同时作用同一部位时,腐蚀性等级应取最高者”,该工程将发酵罐内表面腐蚀性等级确定为强腐蚀等级。根据规范对强腐蚀环境下混凝土材料的要求,发酵罐体采用C40混凝土,抗渗等级P8。罐体结构混凝土内参入矿物料、钢筋阻锈剂,同时采用42.5级抗硫酸盐水泥。

考虑到罐体内部长期处于搅拌摩擦状态,如果采用混凝土表面涂层抗腐蚀将无法长久,采用块材衬里时又影响加热系统运行效果,结合国外工程经验,并按照《工业建筑防腐蚀设计规范》(GB50046-2008),该工程设计采取以下防腐措施:(1)罐体混凝土要求按照《工业建筑防腐蚀设计规范》(GB50046-2008)中强腐蚀等级(同时结合欧洲规范中XA3腐蚀等级)下的混凝土要求,即C40,最大水胶比0.40;采用抗硫酸盐水泥,水泥含量360~380 kg/m3;最大氯离子含量0.08;裂缝控制等级为三级0.15 mm。(2)罐体内表面混凝土保护层设置如下:池壁内表面、底板上表面70 mm(结合加热管布置),顶板下表面50 mm。

表3 准永久组合作用弯矩表(单位:kN·m/m)(理正计算结果)

图3 DN500进料管预埋件设计图

表4 发酵罐内部腐蚀性等级确定一览表

4.6 抗渗设计及气密性、水密性试验

钢筋混凝土水池结构,一般宜加强混凝土本身的密实性来满足抗渗要求。增加水泥用量可提高抗渗性,但用量过多会加大干缩量,反而对抗渗性不利,所以对水泥用量应有限制。该工程结合防腐要求采用抗硫酸盐水泥,水泥含量360~380 kg/m3,最大水胶比0.40。一般可在混凝土制备过程中加入各种防水掺合料来提高其抗渗性,该工程要求罐体混凝土掺抗渗防裂剂,抗渗等级设计为P8。

由于整个罐体的正常工作状态为下部液体,上部气体,且存在一定的气压,这就要求整个发酵罐不仅要满足水密性要求,同时也要满足气密性要求,这对整个混凝土的浇筑质量提出了很高的要求,包括一些施工缝等节点的处理都需要有更为可靠的技术措施。以下为该工程设计部分节点的做法(见图5):主要考虑了加热系统嵌在结构混凝土内的构造,以及施工缝处二次注浆密封措施。

图5 发酵罐防水构造设计图

考虑到整个发酵罐对气密性、水密性的要求,该工程设计时要求发酵罐体按照《给水排水构筑物工程施工及验收规范》(GB50141-2008)进行满水试验。满水试验合格后,再进行气密性试验,试验压力宜为池体工作压力的1.5倍。

5 结论和建议

加热保温箱形钢筋混凝土厌氧发酵罐由于其加热系统的存在,以及其气密性要求,区别于常规的排水水池构筑物。该工程对于同样具有加热保温要求的钢筋混凝土水池,以及有气密性要求的水池等类似工程的结构设计有一定的参考价值。对于类似工程的发酵罐结构设计应注意以下问题:

(1)基础应坐落在压缩性低并有充分承载力的天然地基上,或者是端承型桩基础上,以避免不均匀沉降造成的罐体裂缝,影响发酵罐的正常使用。

(2)如有条件,可以采用高性能混凝土代替普通混凝土,施工时尤其注意振捣密实和加强养护,确保发酵罐体水密性和气密性。

(3)顶板、池壁交界部位,可以通过设置腋角来避免局部弯矩过大造成的裂缝漏气,从而满足气密性要求。

(4)发酵罐外所选保温层,应满足钢筋混凝土罐体内外壁面温差不大于10℃,对于寒冷的北方地区,可以将发酵罐布置在车间室内,以达到上述壁面温差控制要求。

(5)由于发酵罐内部需要安装搅拌器,发酵罐顶板浇筑前,应将搅拌器桨片、转轴等设备零件提前搁置在罐体内,以便于后期设备安装。

(6)待满水试验及气密性试验均判定为合格后,方可进行池壁外侧保温层施工。

[1]GB50069-2002,给水排水工程构筑物结构设计规范[S].

[2]给水排水工程结构设计手册 [M].北京:中国建筑工业出版社,2007.

[3]大庆油田水池保温设计.油田地面工程 (OSE)第11卷第5期(1992.10)[Z].

[4]GB50010-2010,钢筋混凝土结构设计规范.[S].

[5]CECS l38-2002,给水排水工程钢筋混凝土水池结构设计规程[S].