阴极弧离子镀TiAlSiN涂层的微观组织与性能

2013-01-07孔德军付贵忠张垒王文昌

孔德军,付贵忠,张垒,王文昌

(1. 常州大学 机械工程学院,江苏 常州,213016;2. 常州大学 石油化工学院,江苏 常州,213164)

GH4169合金是一种时效硬化型 Ni基变形合金[1],具有较高的强度和塑性、良好的耐腐蚀性、抗氧化性和疲劳性能以及断裂韧性等,是目前航空航天领域中应用最广泛的高温合金,主要用于制造涡轮盘、压气机盘、叶片和导向器等重要零件[2]。先进航空发动机的发展要求涡轮盘材料具有较高的抗拉强度[3]。美国Allied-Signal公司提出了一种δ相时效处理变形工艺(DP工艺),可以使GH4169合金获得更高的强度,从而提高涡轮盘等发动机部件的使用寿命[4]。为了提高GH4169合金表面硬度和强度,进行表面强化处理。目前物理气相沉积(PVD) 法以其工艺温度低、可镀覆材料种类多等优点吸引了研究人员的广泛关注[5],PVD法制备的 TiN涂层主要应用于工作温度较低状态,在其中加入Al元素后形成的AlTiN涂层具有极高的显微硬度和热硬性,适用较高热应力工作状态[6−7]。采用在AlTiN涂层中加入Si元素形成TiAlSiN涂层,可以进一步提高其表面硬度和热硬性,在GH4169合金表面改性处理方面显示出极为广阔的应用前景,然而,有关TiAlSiN涂层在GH4169合金中的应用尚未见报道。本文作者采用阴极弧离子镀法多靶反应在GH4169合金表面制备TiAlSiN涂层,通过SEM,EDS,XRD和XPS等对涂层表面−界面形貌、能谱、物相以及结合能谱进行分析,以便为 GH4169合金表面改性处理提供实验依据。

1 试验方法

试样基材为GH4169合金,硬度为340~450 HBS,其化学成分(质量分数,%)为:C,0.08;Cr,17.0~21.0;Ni,50.0~55.0;Co,1.0;Mo,2.80~3.30;Al,0.30~0.70;Ti,0.75~1.15;其余为Fe。TiAlSiN涂层在PVT公司镀膜机上采用阴极弧离子镀法制备,Ni基合金基材抛光后,用丙酮和无水酒精进行超声波清洗,快速烘干后装入真空室。真空度为10−4Pa。反应溅射镀膜时采用Ti,Al和Si为阴极靶材,溅射功率为200 W,时间为 2 h,即得试验所需试样。涂层形貌和成分采用JSM−6360LA扫描电镜和配制的电子能谱仪分析,物相在D/max2500PC X射线衍射仪上分析,XPS图谱用ESCALA 250高性能电子能谱仪观察,用WS−2005薄膜附着力自动划痕仪表征其结合强度。

2 试验结果分析与讨论

2.1 表面与界面形貌

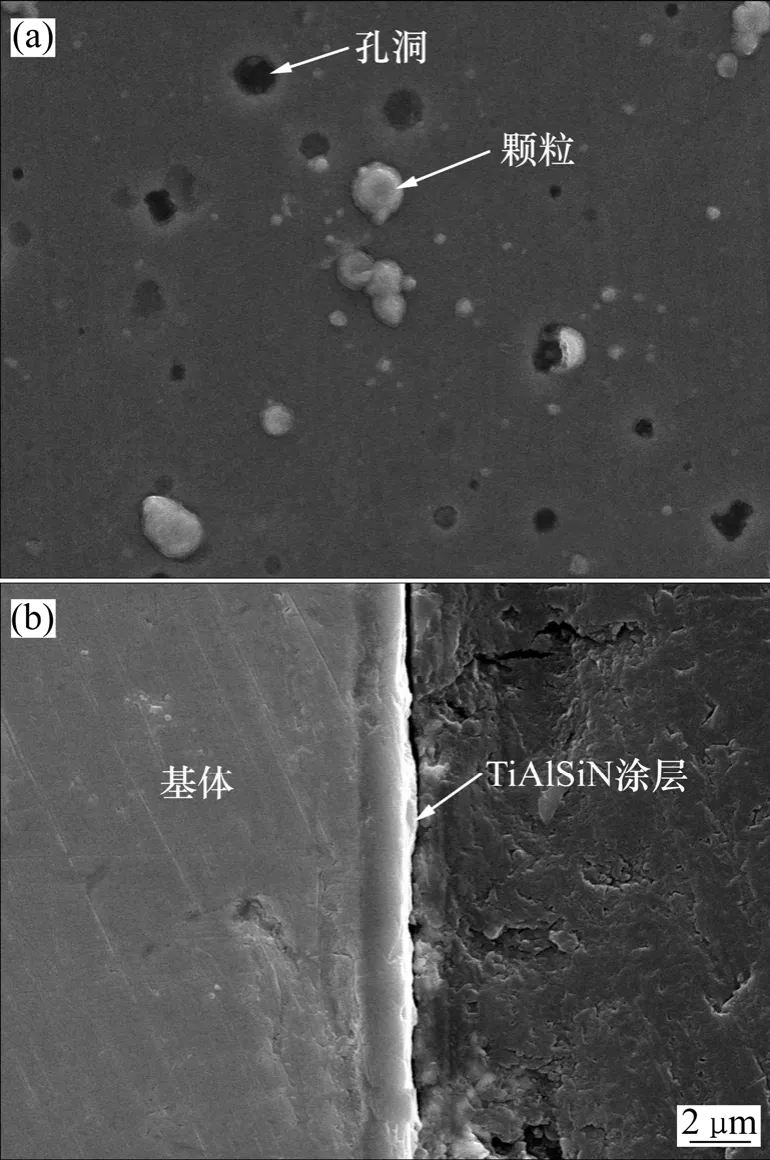

TiAlSiN涂层表面形貌如图 1(a)所示,外观呈现深黄铜色,表面平整,无剥落现象,存在靶材宏观粒子蒸发引起的白色微粒和微孔。这是物理气相沉积法制备涂层形成的缺陷,在一定程度上影响了表面粗糙度和结合强度。表面微粒成分主要是Ti元素,是由于微溶池中Ti液滴飞溅的结果;表面微孔是液滴飞溅时轰击能量较大,在涂层表面形成的凹坑所致。TiAlSiN涂层结合界面形貌如图1(b)所示,涂层厚度约为2 mm,组织致密,为非晶态的玻璃态结构,与基体紧密结合。

图1 TiAlSiN涂层表面−界面形貌Fig.1 Surface-interface morphologies of TiAlSiN coating

2.2 EDS分析

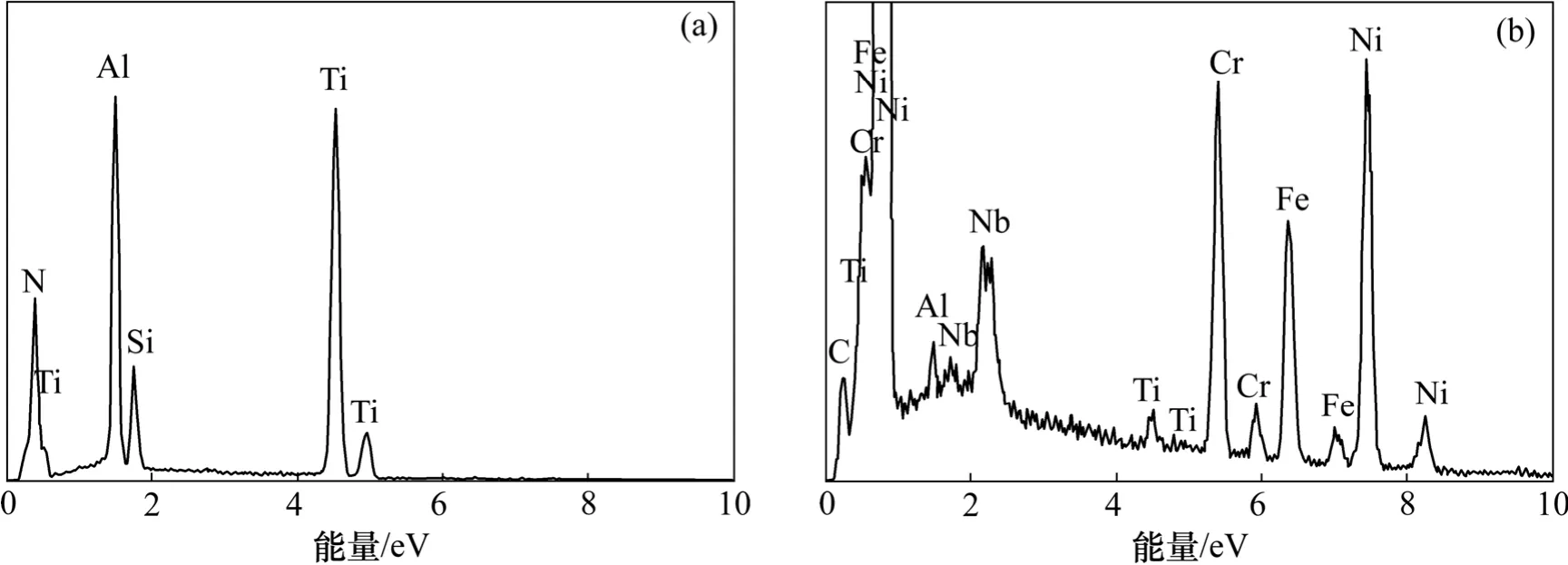

TiAlSiN涂层化学元素原子数分数为:N 47.20%,Al 15.72%,Si 4.46%,Ti 32.62%,如图2(a)所示。涂层主要是由Ti,Al,Si和N等元素组成,不含其他杂质元素。涂层中金属元素和 N元素的摩尔数比约为1:1,所得涂层基本符合化学计量比。Ni基合金基体化学元素原子分数为:C 1.36%,Al 1.47%,Ti 1.07%,Cr 19.60%,Fe 18.26%,Ni 47.12%,Nb 2.09%,如图2(b)所示。由于基体中含有一定量的Cr和Ti原子,增加了涂层与基体的亲和性,使得涂层和基体中元素在结合界面处发生化学反应和相互扩散,有利于化学结合方式的形成。

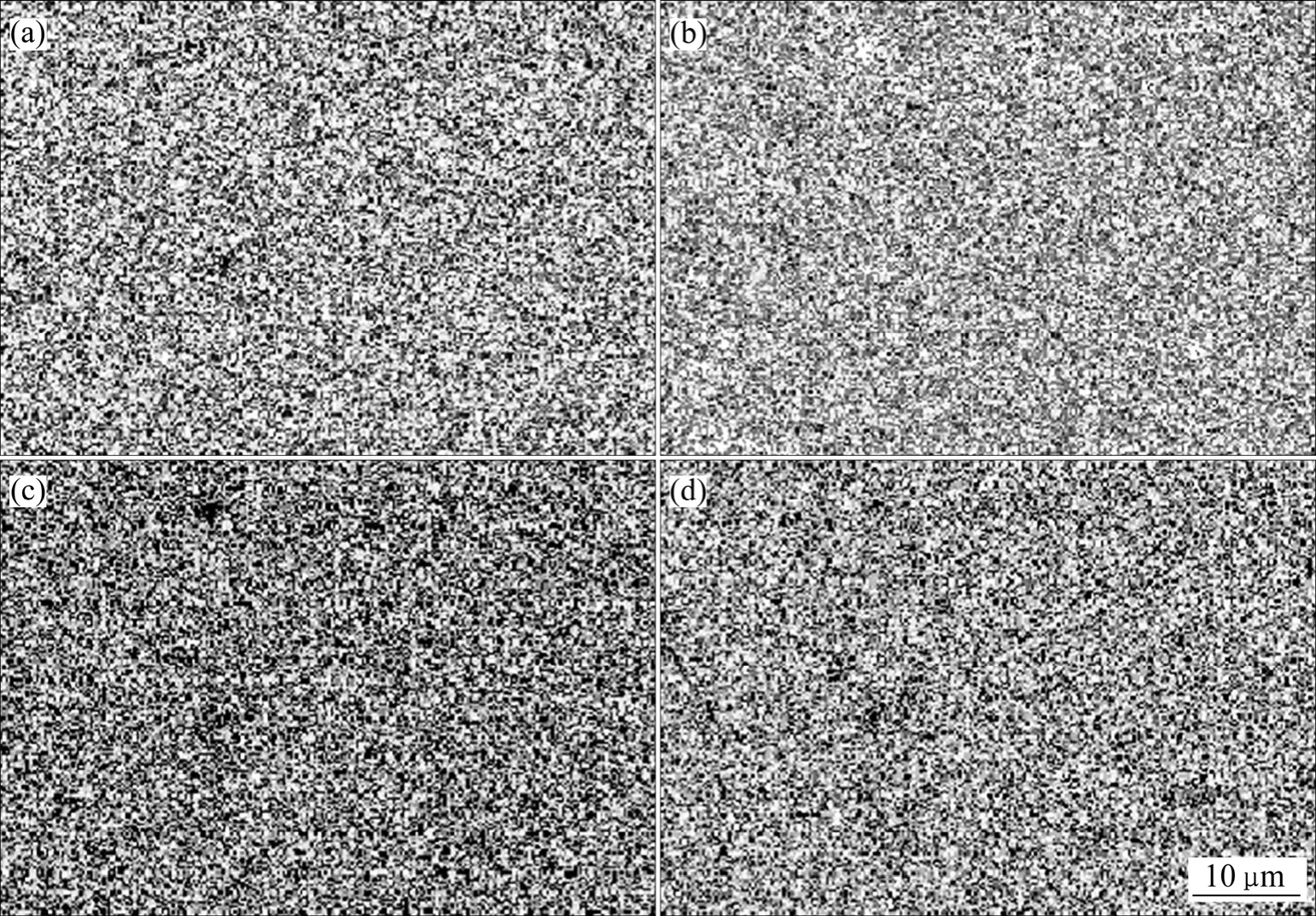

图3所示为TiAlSiN涂层中Ti,Al,Si和N元素面分布图。从图3可见:在涂层中化学元素的分布比较均匀,没有发生成分宏观偏析现象,其中表面Al,Ti和N元素质量分数较高,而Si元素质量分数较低。这是由于溅射过程中,液滴能均匀地混合,沉积后成分无宏观偏析。

图2 TiAlSiN涂层和基体EDS分析结果Fig.2 EDS analysis results of TiAlSiN coating and substrate

图3 TiAlSiN涂层面扫描结果Fig.3 Plane scanning results of TiAlSiN coating

2.3 XRD分析

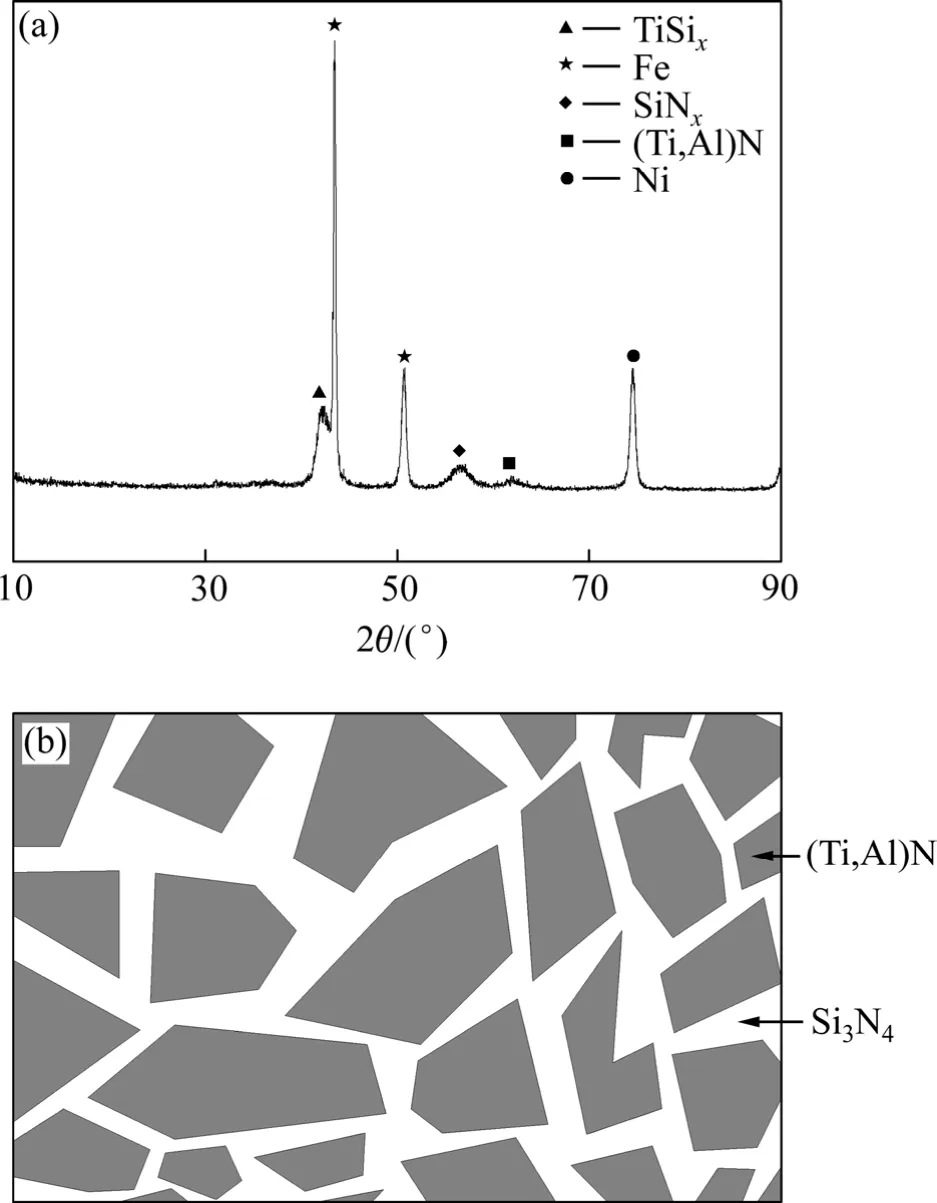

TiAlSiN涂层中出现(Ti,Al)N衍射峰,这说明Al原子是以置换方式融于 TiN晶格中形成(Ti,Al)N中,还有部分以AlN方式存在,如图4(a)所示。XRD谱线中出现TiSix和SiNx衍射峰,说明涂层形成TiSix和SiNx化合物,馒头峰的SiNx是以无定形的非晶态物质为主,为非晶态。这是由于高速溅射沉积在基体表面的涂层,快速冷却,来不及结晶,从而以无定形态存在于涂层中,具有分隔(Ti,Al)N纳米晶微结构的作用[8]。另外,Si原子与Ti原子结合生成TiSix,以界面相形式存在于(Ti,Al)N晶粒之间,阻止(Ti,Al)N晶粒的长大,形成Veprek等提出的纳米晶镶嵌于非晶基体中的纳米晶涂层结构[8],从而使 TiAlSiN涂层力学性能得到提高。由XRD分析结果可知:Si3N4为非晶态,TiAlSiN涂层以TiN,AlN和Si3N4形式存在。由于 Si元素不融于(Ti,Al)N晶胞,因此,非晶 Si3N4相位于(Ti,Al)N相晶界处,如图4(b)所示[9],形成非晶Si3N4相包覆(Ti,Al)N的结构。涂层中TiN和AlN晶粒产生细化现象,从而形成了较致密的结构(见图2(a)),有利于提高涂层表面显微硬度。用JMTT−1000显微硬度计测得TiAlSiN涂层显微硬度为3 200,比TiN涂层显微硬度提高了1 300,其中Si原子是提高TiAlSiN涂层硬度的主要原因。

图4 TiAlSiN涂层XRD分析结果与组织结构Fig.4 XRD analysis results and structure of TiAlSiN coating

2.4 XPS分析

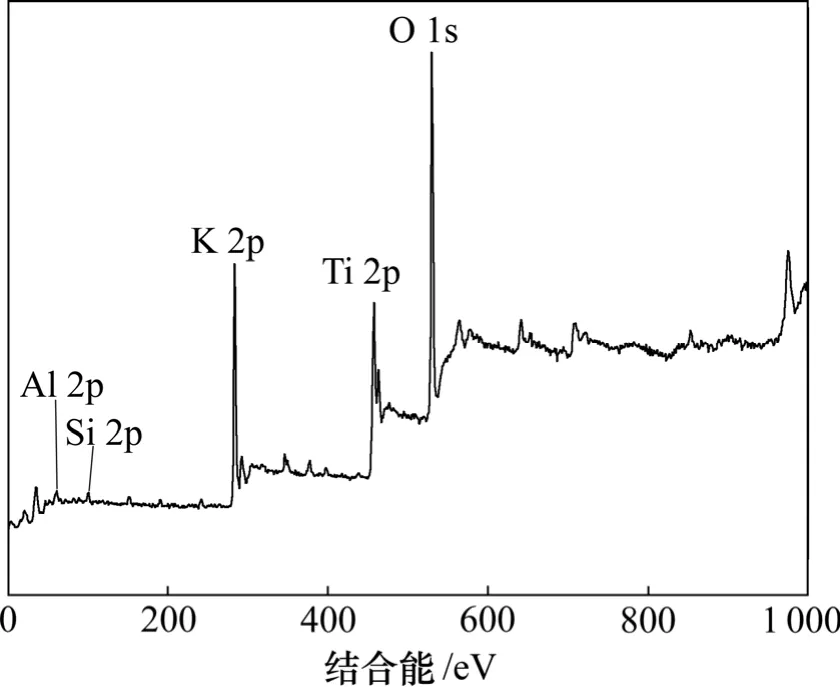

为了确定 TiAlSiN涂层中各化学元素的存在方式,采用Thermo ESCALAB 250型X射线光电子能谱(XPS)仪进行分析。X射线激发源参数如下:单色Al Kα(hv=1 486.6 eV),功率为150 W,X射线束斑为500 μm,能量分析器固定透过能为30 eV。TiAlSiN涂层XPS全谱如图5所示,检测到Al 2p,Si 2p,K 2p,Ti 2p和O 1s等信号。表面元素的存在形式表明:表面主要由Al,Ti,Si和N等元素组成,与图2(a)中表面EDS分析结果是一致的。

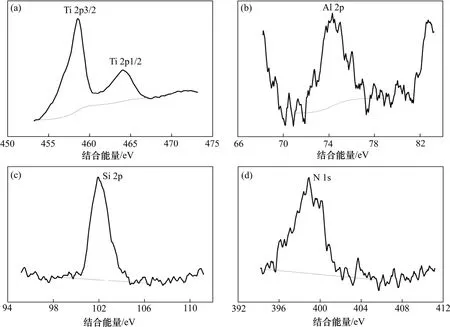

采用XPS分析TiAlSiN涂层的结合状态,TiAlSiN涂层中各元素XPS分析结果如图6所示。从图6可见:Ti 2p3/2化学计量TiN的结合能峰值为458.5 eV,为Ti–N结合键;Ti 2p1/2结合能峰值为464.4 eV,与TiOx峰值是一致的(如图6(a)所示),表明TiAlSiN涂层表面已经被氧化。图 6(b)所示为 Al的结合状态,Al 2p的结合能峰值为74.24 eV,与AlN的峰值(73.8 eV)基本一致,为Al—N结合键。Si 2p获得的结合能峰值为102.05 eV,如图6(c)所示,表明Si元素在涂层中是以Si3N4的氮化物形式形在,为Si—N结合键[10]。另外,存在少量 SiO2氧化物,为 Si—O结合键。图6(d)所示为N 1s光谱,其结合能为398.3 eV,表现为Si3N4的结合形 式[11],这说明TiAlSiN涂层中Si与N结合是以非晶的Si3N4形式存在。由XRD和XPS分析可知:TiAlSiN涂层是由晶态TiN,AlN和非晶的Si3N4组成。

图5 TiAlSiN涂层XPS分析全谱Fig.5 XPS spectrum analysis of TiAlSiN coating

2.5 结合界面线扫描分析

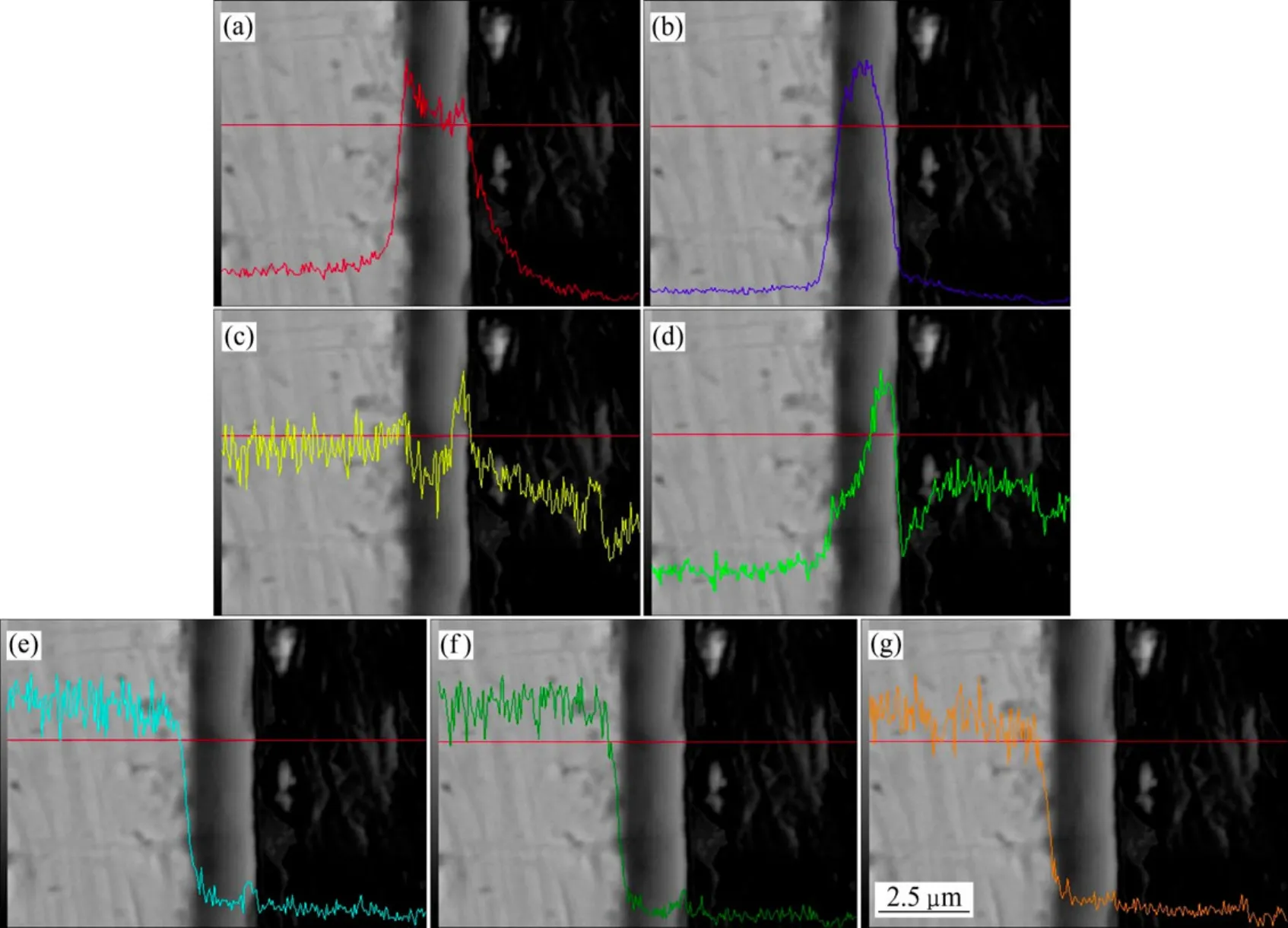

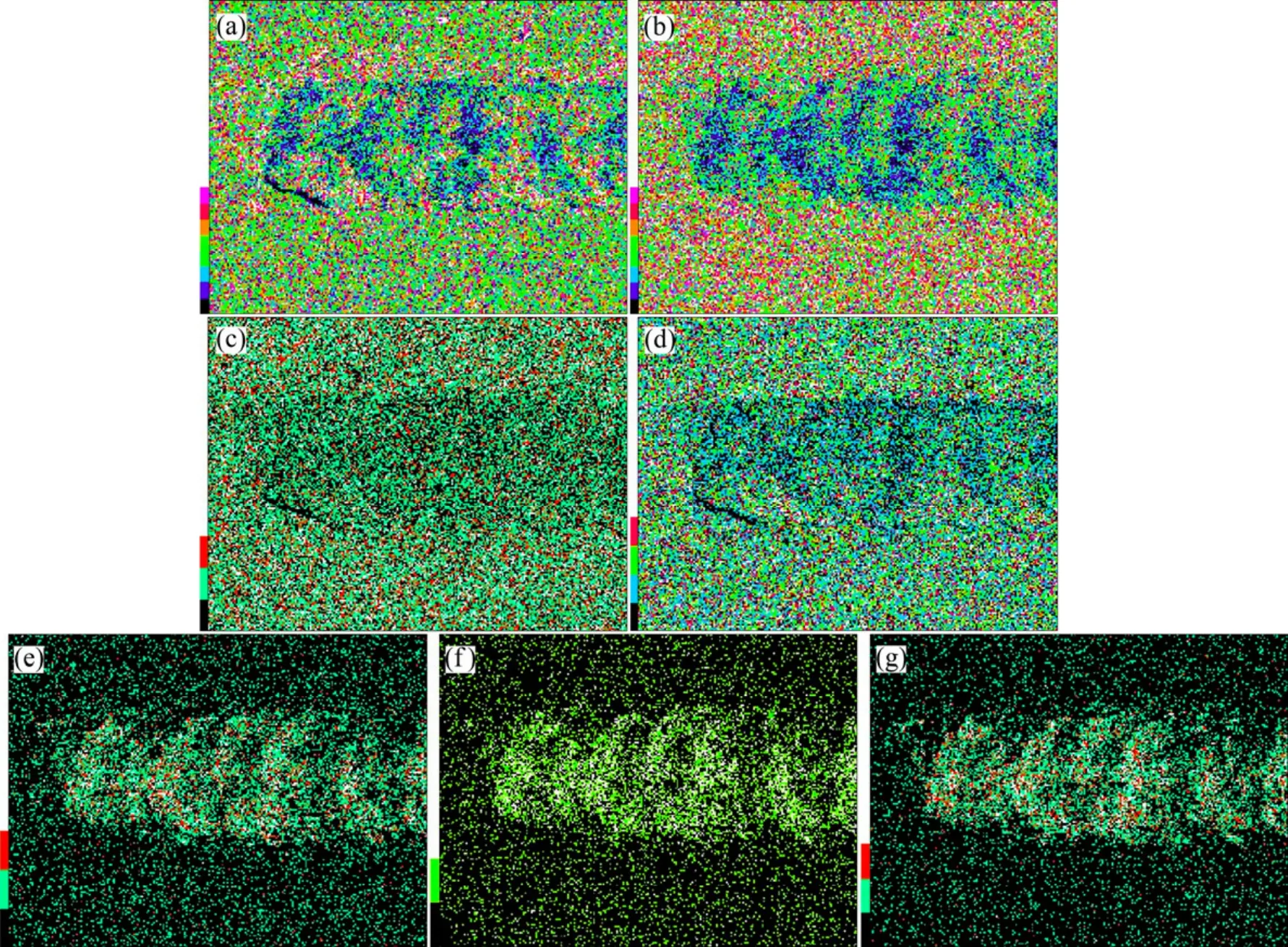

TiAlSiN涂层界面线能谱分析图谱如图7所示。Ti,Al,Si和N元素在涂层中表现为高含量,在基体中成分含量骤减,这说明基体表面成功地沉积了TiAlSiN涂层,是由Ti,Al,Si和N 4种元素组成。Ti和Al原子在涂层中表现为高含量,如图7(a)和(b)所示,在结合界面处含量陡降,形成了一定的扩散层,而在基体中为微量。Si原子也表现为高含量分布(图7(c)),但其在基体中发生了扩散现象,表现为Si原子溶于基体的晶格中。N原子主要分布在涂层中,在结合界面处下降比较平缓(图 7(d)),这是由于涂层中元素与N原子在结合界面处形成化合物的缘故。基体中Cr,Ni和Fe等元素线扫描如图7(e)~(g)所示,基体中化学元素分布在界面处激剧下降,表明基体的元素发生了化学反应和成分的互扩散,其结合形式为化学结合。在涂层与基体界面处形成了大量的小岛,这是溅射时在基体表面轰击引起的凹坑所致,在一定程度上有利于提高涂层/基体界面结合强度。

2.6 结合强度

图6 TiAlSiN涂层表面元素XPS谱Fig.6 XPS spectra of TiAlSiN coating

图7 TiAlSiN涂层界面线扫描结果Fig.7 Line scanning results of TiAlSiN coating interface

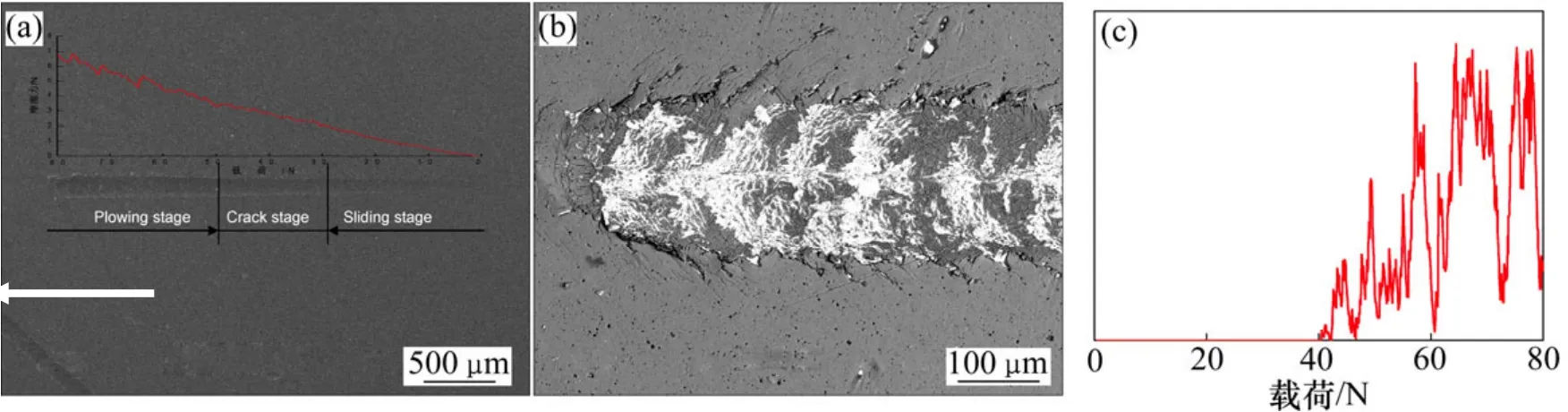

划痕试验参数:加载载荷为80 N,加载速率为80 N/min,划痕长度为5 mm,往复次数为1次,静压时间为1 s。图8(a)所示为涂层划痕后表面形貌,划痕试验分为 3个阶段[12]:(1) 滑移阶段,涂层材料产生塑性变形;(2) 起裂阶段,随着载荷的增加,涂层中压应力和剪切应力增加,当达到一定临界应力时发生破坏,产生裂纹;(3) 扩展阶段,当金刚石压头接触到基体时,涂层材料附在压头周围,形成划痕凹槽的边缘。划痕失效形式如8(b)所示,在划痕痕迹范围内涂层失效形式为半圆形裂纹,这些拉伸的裂纹平行于金刚石压头划痕,且其密度随着划痕的进行表现出增加的趋势。声发射信号与划痕载荷的关系如图8(c)所示,划痕载荷是弹塑性压应力、摩擦应力和内在的残余应力的综合[13],结果表明涂层结合强度为40.5 N。

对图8(b)中划痕进行面扫描分析,划痕后涂层表面Al、Ti、N和Si化学元素浓度在划痕区域呈现减小的现象,如图 9(a)~(d)所示。而 Cr,Fe和 Ni元素浓度在划痕区域则呈现增加的现象,如图9(e)~(g)所示。这表明图8(b)中出现的白色应是基体表面,此时涂层表面已失效,涂层与基体已脱离。

图8 划痕形貌与结合强度测试结果Fig.8 Scratch morphology and measured result of bonding strength

图9 划痕面扫描结果Fig.9 Plane scans results of scratch

3 结论

(1) 真空阴极弧离子镀法制备的 TiAlSiN涂层是由 Ti,Al,Si和 N等元素组成,其中金属元素和 N元素的摩尔比约为1:1,化学元素的分布比较均匀,没有发生成分宏观偏析。

(2) TiAlSiN涂层主要为Ti—N,Al—N和Si—N等结合键,是由晶态TiN,AlN和非晶的Si3N4组成,其中非晶的Si3N4使涂层中的TiN和AlN晶粒产生细化,其显微硬度达到3 200。

(3) Ti,Al,Si和N元素在结合界面处涂层中产生富集现象,基体元素和涂层中元素在结合界面发生了化学反应和成分的互扩散,为化学结合方式,采用划痕法测得TiAlSiN涂层界面结合强度为40.5 N。

[1] 李振荣, 田素贵, 赵忠刚, 等. 热处理对热连轧GH4169合金蠕变性能的影响[J]. 材料热处理学报, 2011, 32(12): 7−12.LI Zhenrong, TIAN Sugui, ZHAO Zhonggang, et al. Effects of heat treatment on creep properties of HCR-GH4169 superalloy[J]. Transactions of Materials and Heat Treatment,2011, 32(12): 7−12.

[2] Li M Q, Ju W B, Lin Y Y, et al. Deformation behavior of GH4169 nickel based superalloy in isothermal compression[J].Material Science and Technology, 2008, 24(10): 1195−1198.

[3] 王岩, 邵文柱, 甄良. GH4169合金δ相的溶解行为及对变形机制的影响[J]. 中国有色金属学报, 2011, 21(2): 341−349.WANG Yan, SHAO Wenzhu, ZHEN Liang. Dissolution behavior ofδphase and its effects on deformation mechanism of GH4169 alloy[J]. The Chinese Journal of Nonferrous Metals,2011, 21(2): 341−349.

[4] Ruiz C, Obabueki A, Gillespie K. Evaluation of the microstructure and mechanical properties of delta processed alloy 718[C]// Antolovich S D. Seventh International Symposium on Superalloys. Pennsylvania: TMS, 1992: 33−42.

[5] 刘磊, 田修波, 张春光, 等. 加载参数对TiN涂层摩擦磨损行为的影响[J]. 材料科学与工艺, 2009, 17(1): 58−61.LIU Lei, TIAN Xiubo, ZHANG Chunguang, et al. Influence of loading parameters on tribological behavior of TiN coating[J].Materials Science and Technology, 2009, 17(1): 58−61.

[6] 罗庆洪, 杨会生, 陆永浩. 周期结构对AlTiN多层薄膜结合能影响[J]. 航空材料学报, 2010, 30(2): 45−50.LUO Qinghong, YANG Huisheng, LU Yonghao, et al. Effect of AlTiN composition multilayer coatings periodic structure on adhesion[J]. Journal of Aeronautical Materials, 2010, 30(2):45−50.

[7] SHEN Zhong, LIU Gang, CHEN Ming. Development and experiment of new AlTiN coated drills for high efficiency dry drilling of 40Cr[J]. Transactions of Nanjing University of Aeronautics & Astronautics, 2007, 24(2): 106−111.

[8] 董云杉, 孔明, 胡晓萍, 等. 反应溅射Ti-Al-Si-N纳米晶复合薄膜的微结构与力学性能[J]. 功能材料, 2005, 36(1): 44−46.DONG Yunshan, KONG Ming, HU Xiaoping, et al.Microstructure and mechanical properties of Ti-Al-Si-N nanocrystalline composite films prepared by the reactive sputtering method[J]. Journal of Functional Materials, 2005,36(1): 44−46.

[9] 李佳, 陈利, 王社权. TiAlSiN多元PVD涂层的研究[J]. 硬质合金, 2010, 27(5): 263−268.LI Jia, CHEN Li, WANG Shequan. Research of multicomponent TiAlSiN PVD coating [J]. Cemented Carbide, 2010, 27(5):263−268.

[10] YU Donghai, WANG Chengyong, CHENG Xiaoling, et al.Microstructure and properties of TiAlSiN coatings prepared by hybrid PVD technology[J]. Thin Solid Films, 2009, 517(17):4950−4955.

[11] Chang C L, Lee J W, Tseng M D. Microstructure, corrosion and tribological behaviors of TiAlSiN coatings deposited by cathodic arc plasma deposition[J]. Thin Solid Films, 2009, 517:5231−5236.

[12] JIANG Feng, XIE Hong, RONG Yiming, et al. Tribology performance and adhesive strength evaluation of TiAlSiN coating[J]. Trans Tianjin Univ, 2011, 17(4): 248−253.

[13] Shi J, Kumar A, Zhang L, et al. Effect of Cu addition on properties of Ti-Al-Si-N nanocomposite films deposited by cathodic vacuum arc ion plating[J]. Surface & Coatings Technology, 2012, 206(11/12): 2947−2953.